油茶果干燥特性及烘干脱蒲技术

赵海瑞,滕兆丽,杨浩勇,陈坤杰,张续博

(1.江苏省农业机械试验鉴定站,江苏 南京210031; 2.南京农业大学工学院,江苏 南京210031)

0 引言

据统计,2020年中国食用油总需求量为4 091.0万t,其中国产油料榨油量为1 233.2万t,自给率为30.1%,已超过国际界限,且食用油量仍超过28.4%直接依靠进口[1]。油茶果作为我国盛产作物,其种仁含油率高达45%~65%,且不饱和脂肪酸、维生素E含量高,有“油中软黄金”的美誉[2-3]。对油茶果的开发利用可有效提高土地和资源的利用率,对我国粮油安全具有重要影响。近年来,我国油茶籽加工产油产量稳中有升,据统计我国油茶籽加工的茶油产量占世界总产量的90%以上,具有良好的发展前景[4]。

刚采摘的新鲜油茶果含水率较高,贮藏过程中品质易发生劣变,从而影响茶油产量与品质。油茶果脱蒲和油茶籽干燥这两个环节不仅可以防止品质劣变,同时可将油茶籽在榨油前干燥到安全含水率,是油茶果有效的加工方法。目前,国内在油茶籽物理机械特性系统性研究与油茶果壳破壳分选机械的设计研究较多。有学者根据油茶果的果壳厚度、外形尺寸、球度、含水率和密度等物理参数设计出了一整套果壳精选设备,为油菜籽的加工行业提供相关机械设计工艺参数[5-8]。在油茶果干燥特性及烘干脱蒲方面研究较少,因此有必要对油茶果的干燥处理方式进一步研究。

目前,针对其他物料的干燥研究已经有了显著成果。于贤龙[9]研究发现在热风干燥的过程中,较高的相对湿度,有利于改善胡萝卜的色泽。陆学中等[10]研究发现,当山药片厚度4 mm,干燥温度60 ℃,相对湿度40%,预处理30 min后热风干燥会使干燥时间减少。相比于其他物料,并没有具体试验表明油茶果在一定条件下哪种干燥方式的效果更好。

油茶果的干燥加工方法主要有循环式干燥、自然晾晒、热风干燥、热泵干燥和微波干燥等[11-12]。龙婷等[13]采用了先进的热风-微波联合干燥工艺对油茶籽进行干燥,发现使用该干燥方法所制得油茶籽油理化指标为最优,但此方法对干燥设备的工作能力要求较高,难以控制生产成本。

本研究为了寻求油茶果最佳干燥工艺,选用热风干燥、热泵干燥、微波干燥3种方法对油茶果样品进行干燥,研究不同干燥方式对脱蒲效果的影响,建立油茶籽薄热层热风干燥模型,并对模型进行验证,以期为实际的生产提供技术支持。

1 材料与方法

1.1 试验材料

从江西赣州油茶生产基地选择长势、树龄、果实生长较一致的油茶树,采摘尺寸大小与外观色泽基本一致的白花油茶果并进行密封袋装,于4 ℃下进行贮藏。

试验前应将油茶果取出放至室温下30 min,使其温度达到室温。对于试验烘干过的油茶籽和油茶果蒲进行分袋处理,与其他试验材料分开。试验前,对材料进行检查,分选出腐败、损伤的油茶果,以保证试验准确性。

1.2 主要仪器与设备

101-1A型电热恒温鼓风干燥箱(上海锦昱科学仪器有限公司);LAD-060型热泵干燥机(徐州市海涛制冷设备有限公司);EM-L520H型微波炉[惠而浦(中国)股份有限公司];JA21002型电子天平(上海舜宇恒平科学仪器有限公司)。

1.3 试验方法

1.3.1油茶果干燥脱蒲试验

预试验测出油茶果长轴尺寸范围为23~41 mm,以长轴为标准进行大小分级,将其分为3个等级:一级35~41 mm;二级29~35 mm;三级23~29 mm。依据3种干燥方法进行干燥脱蒲试验。

干燥脱蒲试验:取3份样品,每份样品10个分级后的油茶果(一级3个,二级4个,三级3个),分别设定仪器的干燥温度为65、55和45 ℃,记录油茶果初始质量,每隔1 h测量并记录油茶果的质量、开裂数、脱蒲数及耗电量。

其中热风干燥采用热风烘干机设备;热泵干燥采用热泵烘干机设备;微波干燥采用微波炉设备。

1.3.2油茶籽热风薄层干燥试验

油茶籽热风薄层干燥试验是研究热风干燥时设备的风速与温度两个参数对油茶籽干燥程度所产生的影响。

(1)温度对油茶籽干燥程度的影响。取4份样品,每份样品取40 g油茶籽置于罐状容器中,并标记样品1~4。调整烘干设备的风速为0.5 m/s并保持恒定不变,将样品置于烘干设备内并调整温度,其中样品1的温度为5 ℃,样品2为75 ℃,样品3为85 ℃,样品4为95 ℃,干燥方式为热风干燥。每隔60 min记录样本质量,直至样本质量降至原来的67%,并计算油茶籽热风干燥的水分比及干燥速率的变化。

(2)风速对油茶籽干燥程度的影响。取3份样品,每份样品取40 g油茶籽平铺于罐装容器中,并标记样本5~7。调整烘干设备温度为65 ℃并保持恒定不变,将样本置于设备内并调整风速,其中样本5风速为0.5 m/s,样本6为1.0 m/s,样本7为1.5 m/s,干燥方式为热风干燥。试验共持续6 h,每隔1 h测量一次油茶籽的质量并计算油茶籽热风干燥的水分比及干燥速率的变化。

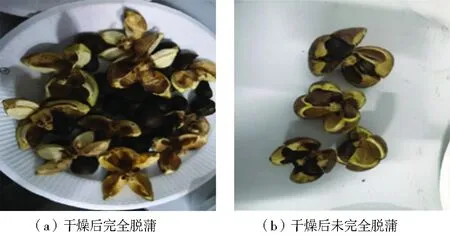

1.3.3脱蒲标准的设定

干燥后油茶果蒲开裂露出油茶籽,油茶籽在振荡作用下从果蒲上脱落(即干燥后的油茶籽和油茶果蒲可直接在重力浮选机上实现分离)。效果如图1所示。

图1 干燥后油茶果完全脱蒲与未完全脱蒲对比

一个油茶果中油茶籽全部脱落的脱蒲数记为1,未全部脱落的油茶果脱壳数按如下公式计算。

(1)

式中M——一个油茶果脱蒲数

m1——油茶果所含油茶籽总数

m2——脱落油茶籽数目

Y——脱蒲率, %

y1——样品中油茶果总数

y2——样品中脱蒲数

1.3.4水分比的计算

水分比用来描述油茶籽干燥过程中的干燥动力学曲线。水分比的计算公式为[14]

(3)

式中MR——油茶籽水分比, %

Ta——油茶籽干基含水率,g/g

Te——油茶籽干燥结束时的干基含水率,g/g

T0——油茶籽鲜质量时的干基含水率,g/g

1.3.5干燥速率的计算

干燥速率是根据干基含水率计算,计算公式为[13]

(4)

式中DR——Δs时间内平均干燥速率,g/(g·min)

1.3.6水分有效扩散系数的计算

水分有效扩散系数反映干燥过程中油茶籽的水分迁移情况,其值大小代表水分离开油茶籽表面的速度,可通过Fick第二定律近似计算[15]。简化后的计算公式为

(5)

式中Deff——油茶籽水分有效扩散系数,m2/s

t——油茶籽干燥耗时,s

L——油茶籽样品厚度的一半,m

1.3.7干燥活化能的计算

干燥活化能是衡量干燥进程难易的重要指标,其值越小,表明干燥越易进行[16]。干燥活化能与Deff和T之间关系可以用Arrhenius方程来表示,计算公式为[17]

(6)

式中D0——与Deff值相关的常数,m2/s

Ea——油茶籽的活化能,kJ/mol

R——气体常数,其值为8.314 J/(mol·K)

T——热力学温度,K

2 试验结果与分析

2.1 干燥脱蒲技术比较

由试验中脱蒲情况可知,微波脱蒲并不能实现,微波干燥只能使油茶果裂开而不能达到脱蒲效果(微波火力450 W时干燥20 min的油茶果情况如图2所示),且加大微波火力会使油茶果中的油茶籽炸开甚至出现焦糊现象,造成其品质劣变。微波加热属于内部加热方式,微波炉产生的电磁波能直接将介质分子转换成热,且穿透性能使物料的表里介质同时受热,而物料中心缺乏散热条件,造成其中心温度高于表面温度梯度分布,从而形成驱动中心水分向表面渗透的蒸汽压差,加速了水分蒸发。而中心温度过高导致了油茶果的炸裂,因此微波干燥不适用于油茶果脱蒲。

图2 微波干燥火力450 W干燥20 min后油茶果

油茶果蒲主要是由纤维素和半纤维素组成,其蒲和籽之间间隙较小,蒲质韧性大而较难破。为了使油茶果脱蒲,必须使果蒲脱蒲前变形量越小越好,而脱蒲前的变形量与果蒲的纤维含量及果蒲含水率有关,油茶果的含水率越低,果蒲脆性越强,果蒲破裂前的形变量越少。对油茶果进行干燥处理后,油茶果蒲在不同程度上变硬变脆,使果蒲自然裂开,开裂到一定程度便可实现脱蒲。

利用热风干燥和热泵干燥可实现脱蒲,两种方法的脱蒲率比较如图3所示。在65 ℃下热风干燥2 h,油茶果开始脱蒲,3~4 h脱蒲率明显上升,6 h脱蒲结束,脱蒲率达到96.67%。而热泵干燥4 h出现油茶果脱蒲,到6 h还未完全脱蒲结束,脱蒲率为76.67%。比较可知,同等条件下热风干燥的油茶果脱蒲效率明显高于热泵干燥。其中热风干燥脱蒲效果如图4所示。

图3 热风干燥和热泵干燥下油茶果脱蒲率比较

图4 65 ℃下热风干燥6 h后油茶果脱蒲情况

耗电量对比:以油茶果达到脱蒲率90%以上为标准,热风干燥在65 ℃下,需耗时6 h,耗电6.55 kW·h;在55 ℃下,需耗时8 h,耗电7.60 kW·h;在45 ℃下,需耗时9 h,耗电6.35 kW·h。

结合以上数据,无论从脱蒲效果还是节能角度来分析都是热风干燥对油茶果脱蒲效果更好,且综合时间和经济效益考虑,在65 ℃下干燥6 h为最佳干燥工艺。

2.2 油茶籽热风干燥特性

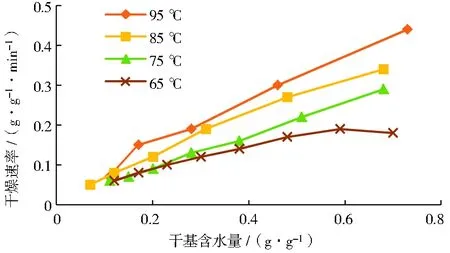

2.2.1温度对油茶籽热风干燥特性的影响

由图5可知,当风速保持恒定数值0.5 m/s时,油茶籽干燥特性受热风温度的影响较大。随着热风温度的升高,油茶籽水分比下降速度递增,到达相同水分比时所需干燥时间变短。

结合图5与图6可知,温度为65 ℃时油茶籽的干基含水率从70.2%(MR=1)降至8.2%(MR=0.061)需要时间420 min,其干燥时间约为75 ℃时的1.17倍,85 ℃时的1.40倍,95 ℃时的1.75倍。原因可能如下:干燥温度升高,使水分从温度低的油茶籽中心向温度高的表面迁移进度加快,同时高温度使油茶籽表面水分快速挥发,油茶籽中心与表面形成较大的水分梯度差,使油茶籽中的水分快速挥发,从而缩短了干燥时间[18]。

图5 不同温度下水分比

由图6可知,当干基含水量保持不变(≥0.08 g/g)时,干燥速率随热风温度升高而增大。当热风温度在75、85和95 ℃时,其干燥速率随着干基含水量的减少而逐步降低,最后趋于平衡。在65 ℃时随着油茶籽中的干基含水量不断减少,油茶籽的干燥速率先是逐步递增,然后逐步降低,最后趋于平衡。趋于平衡的原因可能如下:干燥时油茶籽的水分含量随时间增加而逐渐降低,水分梯度作用越来越小,其中心水分向外扩散的阻力不断增大,使得此时可挥发出的水分不再增长,从而干燥速率开始趋于平衡。

图6 不同温度下干燥速率

2.2.2风速对油茶籽热风干燥特性的影响

不同干燥风速,其干燥后的质量并无明显差异,如图7所示,不同风速下水分比基本重合。由图7可得,风速大小不会直接影响油茶籽的干燥效率。原因可能如下:油茶籽果实种皮包裹完整且含水率低,流动风只能蒸发其外粘附的水分,无法影响到果实干燥速率。实际生产中,热风干燥油茶籽无须较高风速。但烘干箱内要保证必要的空气流动,防止干燥过程因空气湿度过高而使干燥过程受到阻碍[19]。

图7 不同风速下的水分比对照

2.2.3水分有效扩散系数和干燥活化能

根据式(5)求解Deff,绘制时间t和lnMR的散点图,线性拟合数据点得出斜率,然后得到有效水分扩散系数Deff[20]。不同试验条件下的拟合结果如表1所示。

表1 有效水分扩散系数拟合求解

由表1可知,当风速恒定时,温度越高,其水分有效扩散系数越大,干燥效果越好。

当温度从95 ℃到65 ℃时,其有效水分扩散系数范围为1.681 4×10-9~3.046 7×10-9m2/s。

其中95 ℃到65 ℃时有效水分扩散系数呈一定梯度减少,95 ℃时的有效水分扩散系数约为65 ℃时的1.8倍。原因可能如下:当温度上升,水分子能量变大,跃迁频率增大,使扩散系数随温度上升而变大[21]。随着温度上升,水分子跃迁的距离增大,也使得有效水分有效扩散系数增大。

根据式(6)求解所得油茶籽干燥活化能Ea,绘制1/T和lnDeff的散点图,线性拟合数据点得出斜率,然后得到油茶籽干燥活化能Ea=21.323 7 kJ/mol。

3 模型拟合与试验验证

3.1 油茶籽热风干燥模型拟合

试验选择2个常用的薄层干燥模型(表2),在不同温度下对油茶籽进行热风干燥试验数据拟合验证,从而建立油茶籽的热风薄层干燥数学模型[22-24]。

表2 油茶籽薄层干燥数学模型

所建立的干燥模型用相关系数R2、卡方值x2、均方根误差RMSE的3个参数来评价其拟合程度的好坏。研究发现R2越高、RMSE和x2越小,数学模型的拟合程度越好[25-26]。

拟合后所得数据如表3所示,两个模型的R2均>0.97,均方根误差都<6.316×10-4,卡方值都<2.82×10-3,表明拟合效果好,相比较之下95 ℃到绘制出温度与系数的关系点图(图8),从图中可以看出温度T与系数k存在线性关系,线性拟合后得到不同温度T关于k的表达式为

图8 系数k与温度T的关系

表3 油茶籽热风干燥数学模型及其拟合结果

k=0.000 2T-0.006 2

(7)

代入模型中,可得热风干燥Sutherland模型为

MR=exp[(0.006 2-0.000 2T)t]

(8)

3.2 数学模型的验证

验证式(8)是否可以准确预测油茶籽干燥过程中某个时间点的含水率。选取一个干燥温度代入公式中,并与试验数据进行对比。选取干燥温度为65 ℃的测量干基含水率数据与公式求得干基含水量进行对比,结果如表4所示。

表4 理论数据与实际数据对比

由表4可知,理论含水率和实际数据基本吻合,平均误差为4.91%,说明该模型可以较为准确地预测油茶籽热风干燥过程中含水率的变化。

上述研究结果表明,油茶籽薄层热风干燥模型中Sutherland方程拟合效果更好,拟合后水分比与温度和时间的关系为MR=exp[(0.006 2-0.000 2T)t],通过这一公式可以求出任意温度、任意时间下的水分比,进而求出此条件下油茶籽含水率,或根据含水率和温度求出烘干所需时间。这一公式可应用于实际油茶籽烘干过程中。

4 结论

(1)利用热风干燥、热泵干燥、微波干燥3种干燥方式对油茶果进行干燥脱蒲,以耗时、脱蒲率和耗电量为评价标准,得出热风干燥脱蒲效果最好,且最佳热风干燥工艺为65 ℃干燥6 h。

(2)进行了油茶籽热风薄层干燥试验,研究了温度和风速对干燥效果的影响,其中温度对干燥速率的影响很大,起着至关重要的作用,而不同风速下的干燥结果并无明显差别,但烘干箱内要保证必要的空气流动,防止干燥过程因空气湿度过高而使试验受到阻碍。计算得出不同温度下油茶籽的水分有效扩散系数,结果表明温度越高水分有效扩散系数越大。根据不同温度下油茶籽的水分有限扩散系数,计算得出油茶籽干燥活化能Ea=21.323 7 kJ/mol。

(3)对油茶籽热风干燥模型拟合后水分比与温度和时间的关系为MR=exp[(0.006 2-0.000 2T)t],通过水分比求得含水率并进行验证。结果表明,理论含水率和实际数据基本吻合,该模型基本可以准确预测油茶籽热风干燥过程中含水率的变化,可应用于油茶籽实际生产加工中。