利用红外热成像监测水轮发电机运行温度的研究*

林增健 刘文泽 张龙威 李江荣

(华南理工大学电力学院 广州 510640)

1 引言

当前,已建成的小水电站中大多通过指针温度计来监测水轮发电机运行时的定转子温度,但无法实现数据远程传输、对发电机远程监控和在线运行分析。若对电机进行改造,在定转子处加装温度传感器非常困难。因此,利用红外热成像技术安装方便、分辨率高的优点,可以监测发电机机壳温度,借助建立发电机温度场模型,对发电机定转子温度进行计算求解,便可有效解决这一在线温度监测与数据传输问题。

现有研究文献,Hatziathanassiou V[1]进行了确定热源及电机温度场计算的建模方法的相关研究。El-Refaie A M[2]研究了永磁同步电机的电磁与热的耦合,通过参数化、有限元电磁模型的混合,建立了快速求解的模型。王艳武[3~4]利用有限元法,对中小型异步电机进行了温度场的仿真计算,进一步对转子热应力场进行了研究。李伟力等[5~8]在发电机定子、转子温度场与流体场方面做了大量计算与分析工作。冯海军[9]运用了电机内冷却介质等效导热系数的方法以解决转子旋转以及电机内空气流动的问题,并对转子内部温升进行了分析。

本文针对一台水轮发电机建立了二维导热模型,利用红外热成像摄像仪测量电机外壳温度,结合有限差分法和稳态传热的基础理论,进行电机温度场计算,得出电机定子、转子温度,从而实现对电机定转子温度的在线间接测量。

2 红外间接监测定转子温度方法

红外测温技术能够无接触测量水轮发电机的机壳表面温度。与传统传感器只能测量单点的温度相比,红外热成像摄像仪测温范围大,便于测得多点准确温度。

根据水轮发电机的结构、尺寸、出力等参数,进行水轮发电机温度场建模。计算发电机各部分损耗,将红外测得的机壳表面温度作为边界条件,进行温度场求解,得到定转子实时温度,实现对水轮发电机的运行温度监测。该方法无需拆开发电机安装测温设备,具有测温简便的优点。红外间接监测定转子温度方法的流程:1)获取发电机参数;2)进行温度场建模;3)实时计算发电机损耗;4)红外热成像仪实时测量机壳表面温度;5)温度场求解,得到定转子温度。

3 水轮发电机温度场模型

3.1 水轮发电机物理模型

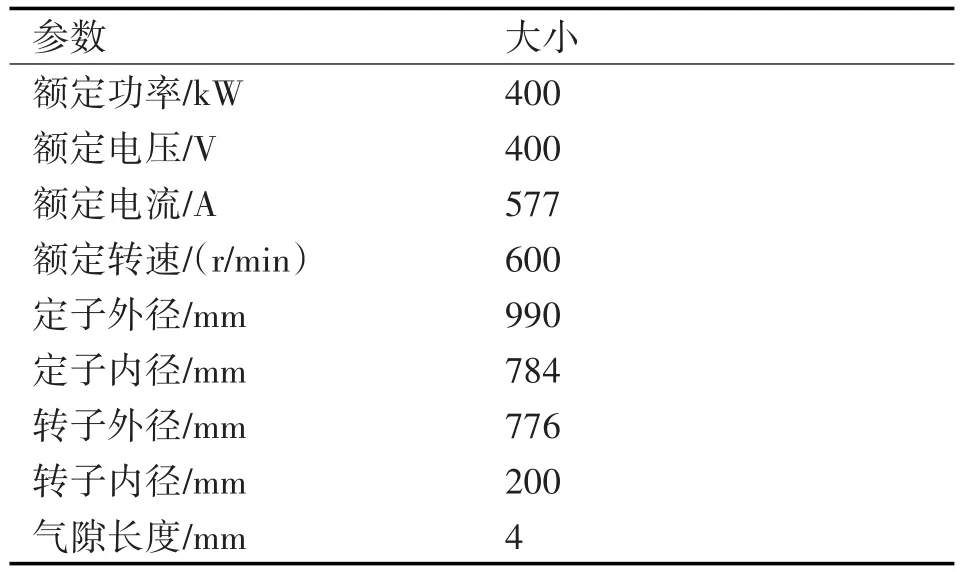

以SFW系列的水轮发电机为研究对象,基本参数如表1。

表1 水轮发电机基本参数

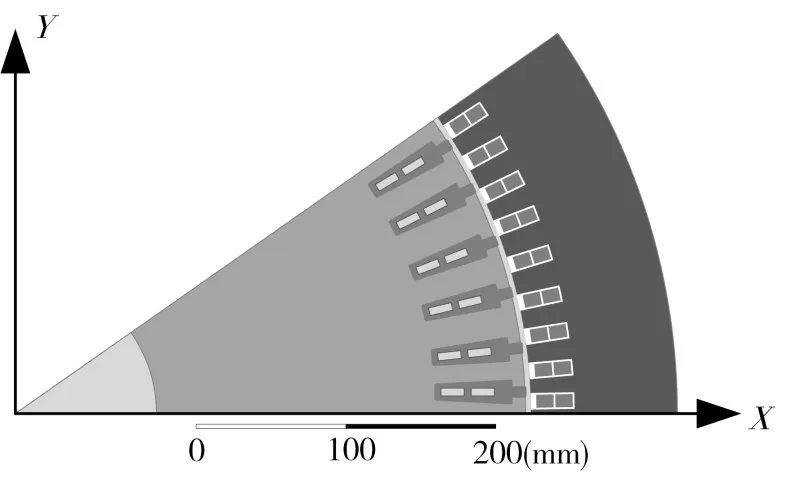

由于结构对称性,近似认为电机在轴向上温度梯度为零,不进行轴向传热,对电机物理模型进行简化,取其径向截面建立二维模型,计算区域包含机壳、定子、转子、气隙,如图1所示。

图1 温度场计算区域图示

3.2 温度场模型基本假设

为了温度场模型的快速计算分析,作以下假设:

1)定子槽部绕组的集肤效应忽略不计;

2)考虑到电机结构的对称性,认为定转子沿轴向方向温度梯度为零,即径向截面为绝热面;

3)考虑到电机结构的对称性,认为计算区域的径向边界为绝热面。

3.3 水轮发电机数学模型

根据传热学理论可以得到极坐标系,水轮发电机温度场分析时计算区域的二维稳态热传导方程[10]:

式中,Ωin为求解域内部区域;Bt为已知温度的边界;Badi为绝热边界;q'''为热源强度,W/m3;k为各节点导热系数,W/(m·K);T为各节点温度,℃。

3.4 温度场模型边界条件

温度场模型的边界包括以下三方面:

1)红外测得机壳表面温度为给定温度边界;

2)由于电机对称性,近似认为电机在周向上不进行传热,即计算区域的径向边界为绝热面;

3)将旋转的气隙进行静止化处理,认为气隙空气与定转子进行对流换热。

3.5 损耗分析

对于电机而言,热源由电机各类损耗组成,主要有铁芯损耗、铜损耗和机械损耗。

3.5.1 电机内铁芯损耗

电机内铁芯损耗包括基本铁耗和附加损耗。由于铁心中轭部和齿部的加工情况及磁通密度分布情况不同,分别对铁心轭部与齿部的基本铁耗进行计算。

1)铁心轭部的基本铁耗[11]为

式中,Gj为铁心轭部的重量;Ka为经验系数,对交流电机,当容量PN<100kVA时,Ka=1.5,当容量PN≥100kVA时,Ka=1.3;pFej为单位质量的损耗,也称比损耗。

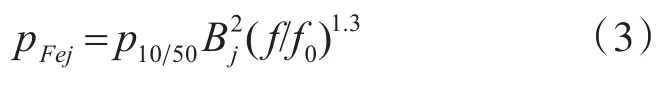

比损耗pFej采用下式计算:

式中,p10/50从硅钢片损耗曲线查取;Bj为轭部中最大磁通密度。

2)铁心齿部的基本损耗为

式中,Gt为齿部铁心重量;Ka为经验系数,对异步电动机,Ka=1.8;对同步电机,当PN<100kVA时,Ka=2.0,当PN≥100kVA时,Ka=1.7。

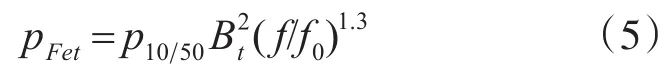

比损耗pFet通过下式计算:

式中,Bt为齿部平均磁通密度。

3.5.2 发电机铜损耗

发电机铜损耗包括基本铜损耗和附加损耗。当电机参数对称时,基本铜损耗为

式中,M为电机绕组相数;R为单相绕组的电阻,Ω。

附加损耗根据经验一般取输入或输出功率一定的百分比。

3.5.3 发电机机械损耗

机械损耗包括轴承摩擦损耗、电刷摩擦损耗、转子风摩擦损耗及通风损耗。这些损耗在一般情况下,均难以实现准确计算。本文中取功率的一定比例近似计算。

4 红外测温计算结果准确性分析

在水轮发电机损耗准确计算的基础上,结合发电机各部件的材料特性,在各部位施加热源和确定导热系数。结合边界条件,用Matlab软件编程,对发电机在额定功率运行时的稳态温度场进行仿真计算[12~13]。并将红外测温计算得到的温度与实测的温度进行对比,验证红外测温方法的准确性。

4.1 水轮发电机温度场求解结果

水轮发电机温度场分布情况如图2所示。

图2 水轮发电机温度场分布

从图2中可以得知:电机温度分布大体上呈现转子、气隙、定子、机壳温度依次下降的特点,而且温度在气隙处变化最为剧烈,这是因为气隙中空气的导热系数较小,散热较慢不利于转子产生的热量向外传导。

4.2 红外测温求解结果误差分析

为了验证模型及参数设置的正确性,通过温升实验进行验证,测算在不同出力下,模型仿真计算结果与实际结果的误差。温升实验时在转子绕组中埋设热敏电阻测量转子温度,并安装红外热成像摄像仪进行机壳的温度监测。

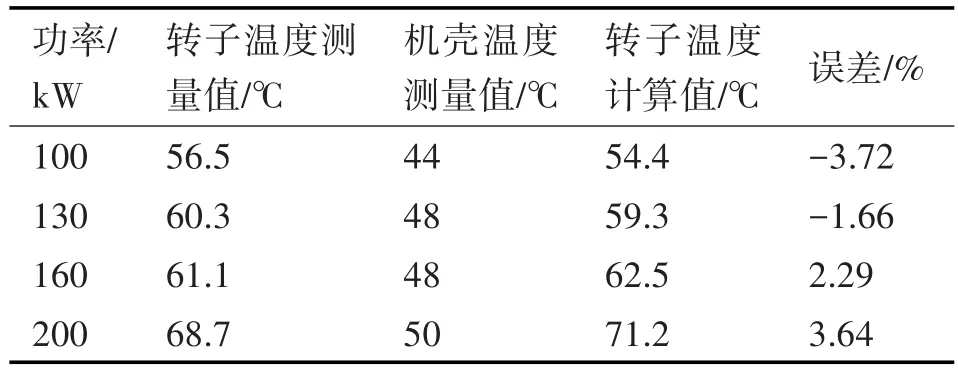

让电机分别在50%、65%、80%、100%出力四种运行状态下运行一段时间直至温度达到稳态,记录下转子温度,与仿真计算的结果对比,如表2所示。

表2 实测温度与计算结果对比

从表中可以看出,在功率较低时,计算值偏小,功率高时计算值偏大,计算结果与实际测量值误差最大为2.5℃,计算结果与实际值均能较好吻合,较好地满足了工程要求。

5 温度计算误差影响因素的敏感性分析

温度误差可能是损耗计算不够准确和气隙等效导热系数取值不合适两个原因导致。接着将分析定子损耗、转子损耗、气隙等效导热系数的设置对水轮发电机温度计算的影响。

5.1 定子损耗对温度计算的影响

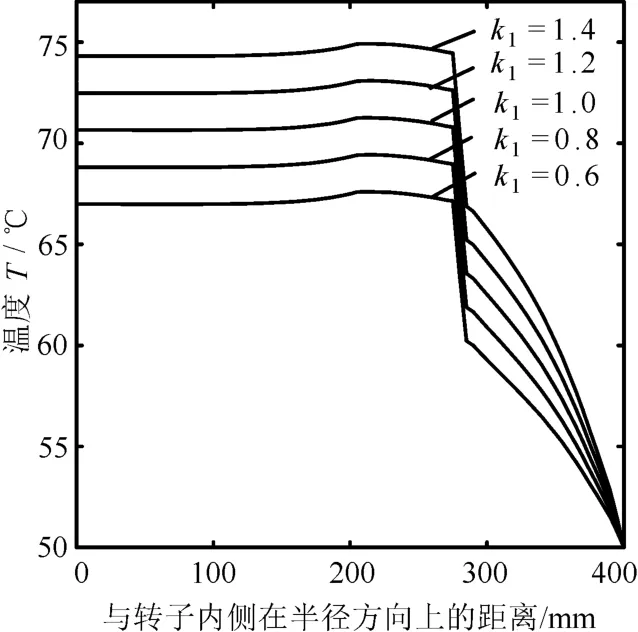

以额定出力时的定子损耗为基准,分别取定子损耗为其k1倍,其余条件不变,计算分析电机温度场的变化情况,如图3所示。

图3 定子损耗对水轮发电机温度场的影响

从图3中可以看到,若定子损耗取值偏大,温度场计算结果较实际情况均有不同幅度的上升:转子各处温度上升幅度一致,气隙温降不变,定子从内向外温度上升幅度逐渐减小。这是由于定子损耗增大后,定子发热增加,增加的这部分热量在靠近机壳处散发快,远离机壳处散发慢,因此定子各处温升程度不相同。因为定子温度的升高,使得转子散热受到阻碍,转子温度上升直至达到平衡,抬升了转子温度。

5.2 转子损耗对温度计算的影响

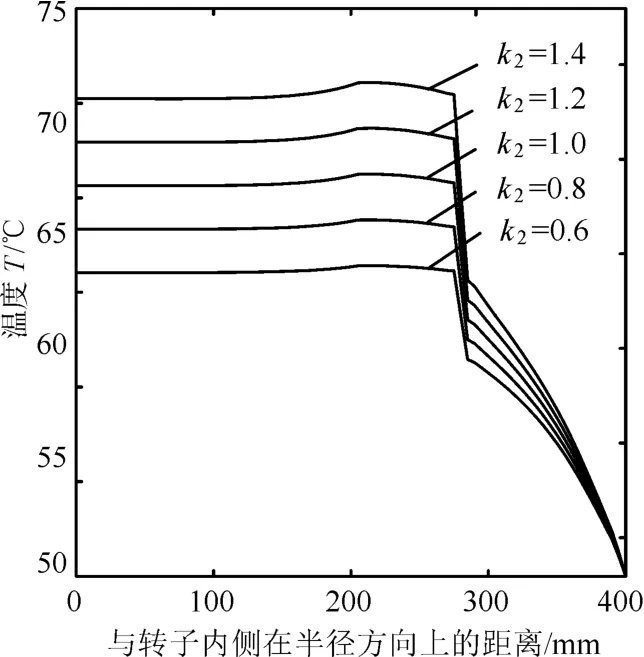

以额定出力时的转子损耗为基准,分别取转子损耗为其k2倍,其余条件不变,计算分析电机温度场的变化情况,如图4所示。

图4 转子损耗对水轮发电机温度场的影响

从图4中可以看到,转子损耗取值对温度场的影响与定子损耗大致相同,不同的是定子损耗取值偏大时,气隙温降不变;转子损耗取值偏大,气隙温降也随之增大。这是因为转子损耗增加使得转子温度升高,定转子温差较大,在相同的气隙等效导热系数的情况下,气隙处温度梯度较大,温降下降越明显,同时定子温度也会有所提高。

5.3 气隙等效导热系数取值对温度计算的影响

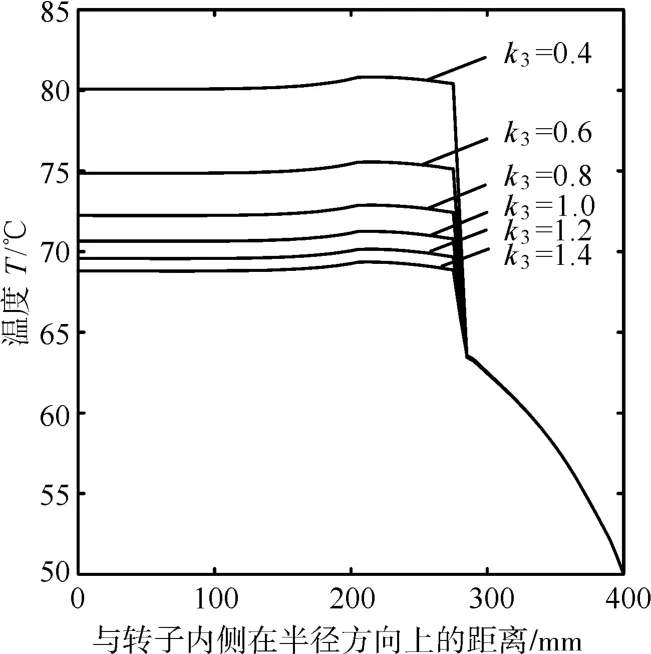

以气隙等效导热系数的初始取值为基准,分别取其k3倍,其余条件不变,计算分析电机温度场的变化情况,如图5所示。

图5 气隙等效导热系数对电机温度场的影响

从图5中可以明显看到:气隙等效导热系数取值对于温度场的影响主要体现在转子温度上,对定子温度影响不大。气隙等效导热系数越小,转子温度越高;气隙等效系数逐渐增大,转子温度下降的幅度逐渐减小,即气隙等效导热系数对转子温度的影响逐渐减弱。这是因为气隙是转子散热的主要通道,气隙等效导热系数决定了气隙导热能力的高低,决定了转子散热的快慢,也就影响了转子温度的高低。提高气隙等效导热系数,转子通过气隙散热加快,转子温度明显下降。

6 结语

通过建立水轮发电机二维导热模型,结合红外热成像技术测量发电机外壳的运行温度,进行电机温度场计算,求解水轮发电机温度场分布情况。将计算结果与实测温度值进行比较,最大相对误差的绝对值为3.6%,因此通过红外热成像技术测量发电机机壳表面温度,建立发电机导热模型,从而推算发电机定转子温度的方式具有可行性和实用性。

进一步分析定子损耗、转子损耗、气隙等效导热系数对水轮发电机温度计算的影响。得到以下结论。

1)发电机内转子、气隙、定子温度依次降低;转子内温度变化不大,定子温度从内向外温度逐渐降低,气隙处有明显的温降。

2)定子损耗、转子损耗取值对发电机温度场求解准确度有着大致相同的影响:定子、转子损耗偏大时,定子、转子温度都会偏高。

3)气隙等效导热系数取值对转子温升影响较大,气隙等效导热系数越大,转子温升越小;随着气隙等效导热系数的增大,气隙等效导热系数对转子温升的影响逐渐减小。机组运行时应改善气隙散热条件,提高气隙等效导热系数,从而降低电机转子温度。