非黏结型软管在深水气田开发中的应用

张玉勇,王一江

(中海石油(中国)有限公司 深圳分公司,广东 深圳 518054)

0 引 言

软管研制可追溯至20世纪70年代,其广泛应用迄今已三十余年,软管按照结构形式可分为黏结型软管和非黏结型软管,按照应用可分为静态软管和动态软管。软管在国内浅水环境的应用始于2010年[1],在深水的应用则始于2020年中国南海某深水气田项目。项目水下设施所处水深在600~1 300 m,几口气井布置在60 m×70 m区域内,环绕着位于区域中心的一座8井槽管汇。在项目基本设计阶段拟采用刚性跨接管连接气井与管汇,至详细设计阶段优化为非黏结型软管。非黏结型软管具备螺旋缠绕的非黏结多材料复合结构,螺旋金属层用于抵抗外部环境载荷和内部系统压力,聚合物材料层用于阻隔内外流体的层间串通,管体一般具备骨架层、压力套(或称内衬层)、抗压铠装层、抗拉铠装层、外护套等[2],层间结构独立,允许层间滑移。非黏结型软管应用广泛,可见于油气管线、气举管线、水驱管线、服务管线、外输管线等产品,是目前国内外软管研究和发展的方向。在项目应用中有两点经验印象较深刻:其一是在软管安装动员阶段鹅颈接头翻转试验推动了方案优化;其二是在施工阶段弯曲刚度增大为水下作业增加了难度。本文对第二点经验进行重点介绍,同时分享一些软管设计与安装施工中考虑的关键内容。

1 方案比选及软管设计

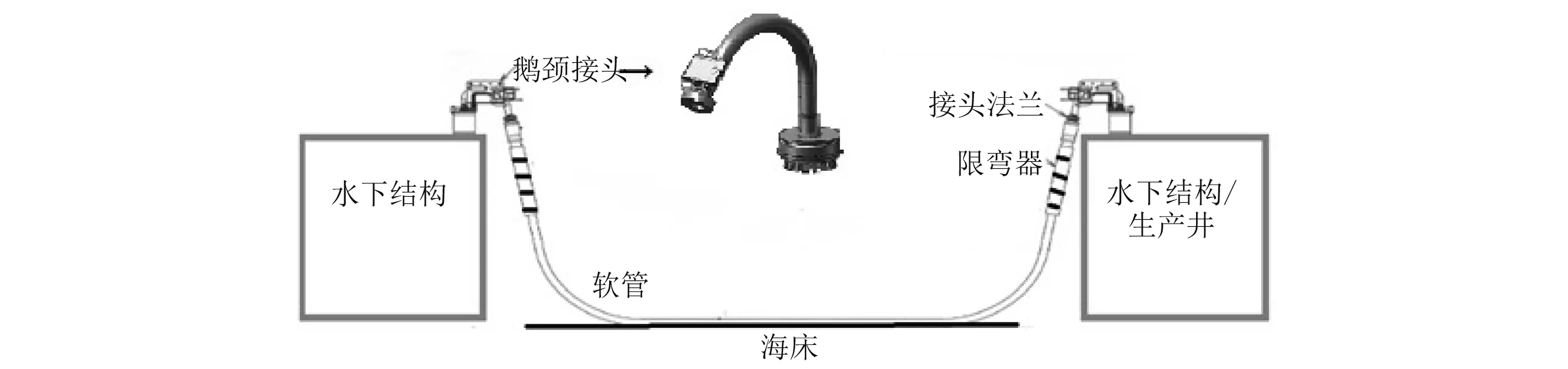

深水项目水下结构连接形式大致分为钢质跨接管和软管两种,软管往往与鹅颈组合使用,如图1所示。软管与钢质跨接管方案比选的决策风险包括:截至目前许多软管失效原因尚未全面掌握,有待于开展深入研究[3];项目海域存在强阵风、突变底流、孤立波等,对海上的正常作业造成极大威胁[4],比如,2020年5月中旬在东沙群岛西南海域出现5.6 m/s的孤立波,工程船移位120 m,5月下旬相同海域出现突变底流,造成遥控无人潜水器碰撞致飞线损坏的情况。

图1 深水软管典型应用

软管方案主要优点包括:采用鹅颈接头与软管组合可有效去耦水下结构间的操作应力;软管在抗腐蚀性和敷设速度方面存在优势[5];软管可回收重复利用;软管海床适应性佳无须进行悬跨处理;相对作业量少同时资源占用少对项目进度控制有帮助。具体对比如表1所示。

表1 深水井口连接方案对比

一般海洋油气软管设计采用API RP 17B和API SPEC 17J 行业规范,包括软管结构形式、软管各层设计、截面设计、在位分析、软管强度校核、稳定性校核等[1]。

1.1 失效模式分析

针对软管系列典型失效模式,如骨架层和抗压铠装层的压溃失效、抗拉铠装层螺旋钢带的径向及侧向失效[3],扭矩过大导致螺旋铠装结构出现鸟笼现象,压力套低温特性差,外护套应力开裂/磨蚀/特性差等,完成软管失效模式分析。由失效模式分析得到结论:骨架层选择硬质双相不锈钢材料能抵抗环境静水压力,耐腐蚀和磨损;抗压铠装层和抗拉铠装层由碳钢钢丝制成,可分别抵抗径向载荷和轴向/扭转载荷,具有较好的机械强度,与软管其他材料能和谐共处;压力套考虑温度和流体的特性[6],使用聚乙烯材料(TP35®),适合酸液、海水、油气输送,具备固有的水解稳定性和化学稳定性;外护套采用高密度聚丙烯材料(HD-Flex®),防止海水浸泡腐蚀金属层;并且强化软管制造阶段质量控制,分析软管安装海况等。综合结论认为,软管设计参数如水深、压力、温度、流体物性、管径等都处于工业技术成熟区内,技术风险可控。

1.2 弯曲刚度影响

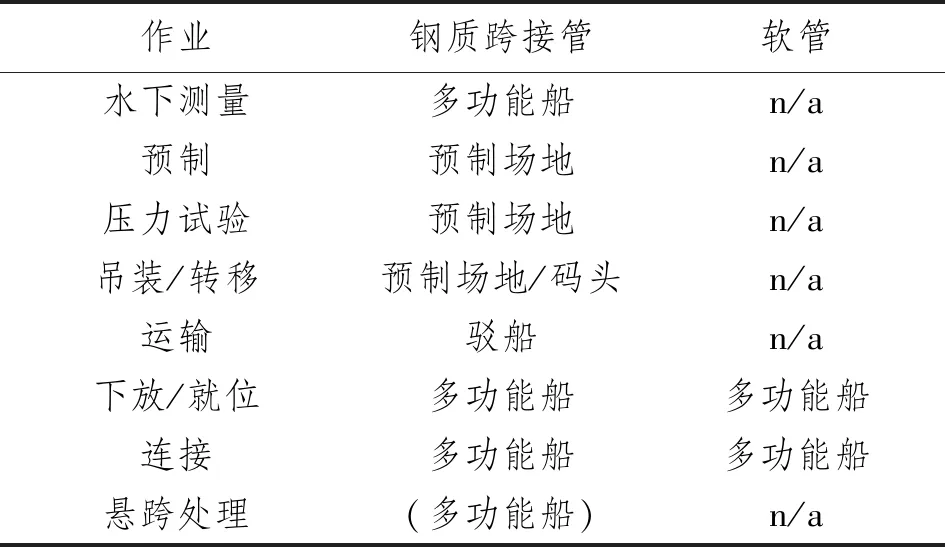

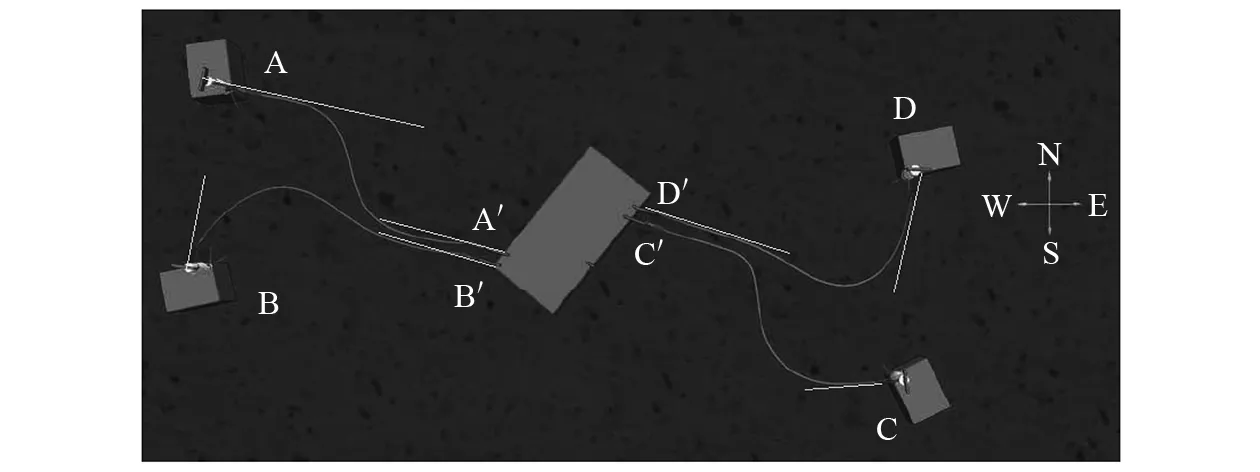

确定短距离软管的设计长度,控制因素包括软管路由地貌、安装措施裕量、设计路由精度、接入点高度、两端接入角度差、管汇安装应急裕量等。在丛式井口布置方案中,管汇周围往往密集地分布着各种管线,在设计中利用OrcaFlex软件开展现场情况的仿真模拟,以避免软管过长或过短对安装造成困难,如图2所示。

图2 井口区深水软管位置仿真图

近年来发现多个深水项目软管安装路由与模拟结果不一致的情况[7],研究表明这皆源于对深水环境改变软管刚度情况考虑不足,制造商所提供的弯曲刚度通常较小,从而其描述的软管弯曲曲率不合理,相应地损失了安装模拟准确性[7]。非黏结型软管在发生弯曲时将克服层间摩擦力使层间出现相对滑移,在深水环境下静水压力成为层间摩擦力主要控制因素,例如,本项目软管在700 m水深环境下弯曲刚度从约40 kN·m2上升至130 kN·m2,造成A-A′和 C-C′类S形设计路由的实现较为困难。国内研究推荐选用滞回曲线及其弯曲刚度常数定义软管弯曲属性的方法[7],利于对软管设计长度及路由进行优化,降低海上施工的风险,是未来项目应该选择和借鉴的。有条件的也可通过全尺寸试验获知海域水深和温度条件下的软管弯曲刚度,以此为软管设计基础,进而完成软管采办长度计算和软管安装路由设计。

2 软管安装

2.1 软管鹅颈接头翻转

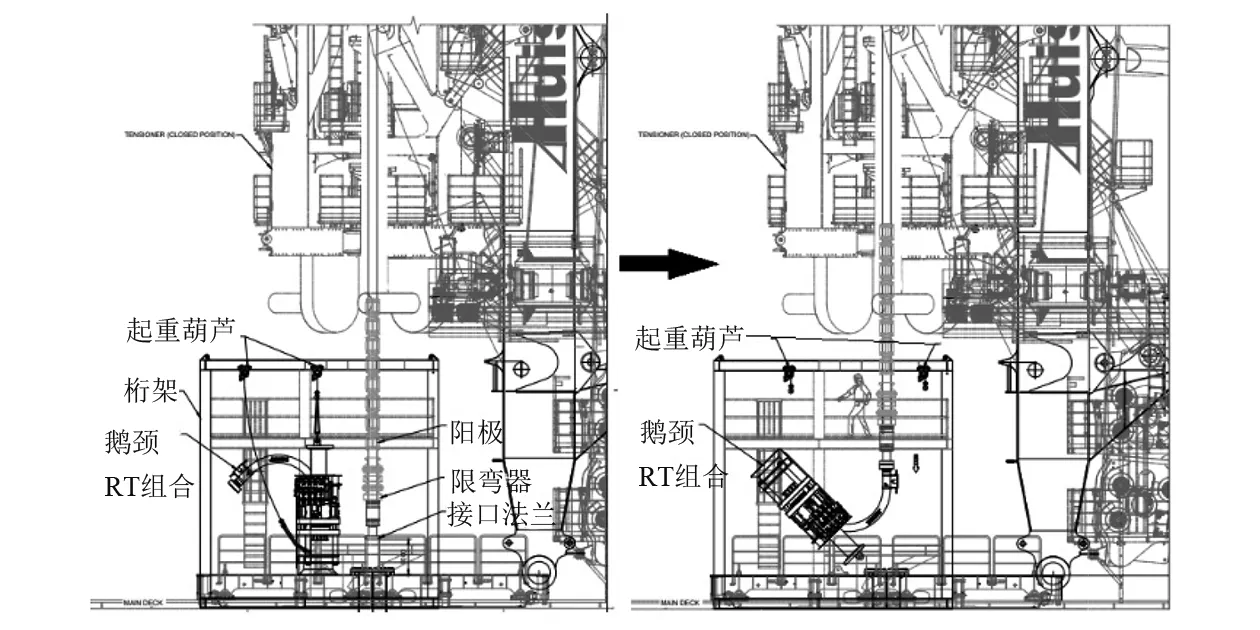

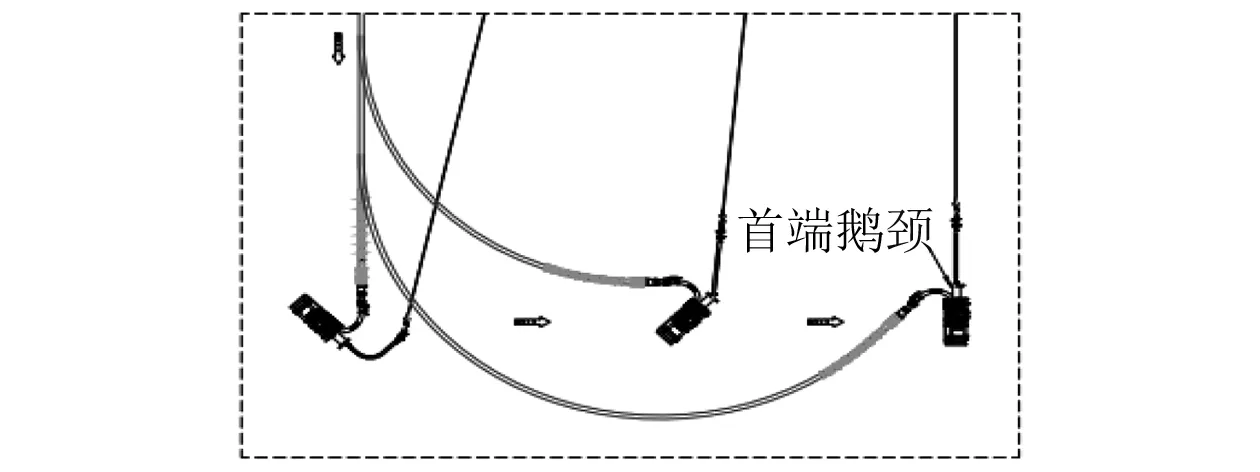

利用竖直敷设系统进行软管安装,由于短距离软管跨接管长度不满足使用安装船左舷悬挂平台的条件,因此在竖直敷设系统下方月池区域搭建桁架,在桁架中对称布置起重葫芦,将鹅颈RT组合从接口法兰背对竖直敷设系统,调整到接口法兰正对软管接头,如图3所示。软管首端共出现2次鹅颈接头翻转作业。首次鹅颈接头翻转是为了在甲板上完成接头与软管的连接,在专门设计的桁架中进行。出海前,项目对甲板上鹅颈接头翻转作业进行试验,发现吊车大钩干涉和桁架/起重葫芦受侧向力变形等问题。项目根据试验情况和设计校核结果更换起重葫芦规格,并通过侧向牵引限制大钩的摆荡。在此建议未来项目必须在动员阶段完成该项翻转试验,并且白班和夜班作业人员都至少完成一次翻转训练。首端鹅颈在水下需要进行第二次翻转,以便接头连接界面调整为竖直向下,角度误差控制不应超过2°,方便鹅颈RT组合直接坐放到水下结构上并完成连接和二次锁定。软管接头翻转如图4和图5所示。

图3 桁架

图4 软管接头翻转(甲板上作业)

图5 软管接头翻转(水下作业)

2.2 乙二醇填充

在甲板上当软管末端完成与鹅颈接头连接后,应进行软管乙二醇填充作业。未来开井生产时乙二醇改变水溶液或水合物相的化学位,使水合物的形成条件移向较低的温度或较高的压力范围,从而提高水合物生成的条件,降低水合物造成管线堵塞的风险。考虑一旦软管连接井口与管汇后,因管线两端无法安装收发球装置,将无法进行该部分管线的通球清管/惰化[8],因此软管末端下放前是填充乙二醇的最佳时机。

2.3 沙袋造弯

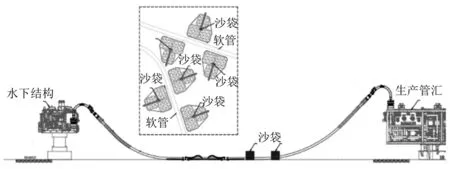

水下每口井拥有多条管线(包括2条电飞线、1条液飞线、1条乙二醇飞线和1条短距离软管),造成井口区域内非常拥挤,各条管线都必须敷设在其设计路由上,避免管线之间出现交叉和干涉。同时由于软管在深水环境下各结构层之间摩擦力增大,软管弯曲刚度和扭转刚度随层间摩擦力变化表现出成倍增加的现象,为实现软管安装在其设计路由上,软管弧形或S形部分路由采用沙袋造弯措施,即使用沙袋对各相邻管线进行有效的分隔和限制,如图6所示。

图6 沙袋造弯

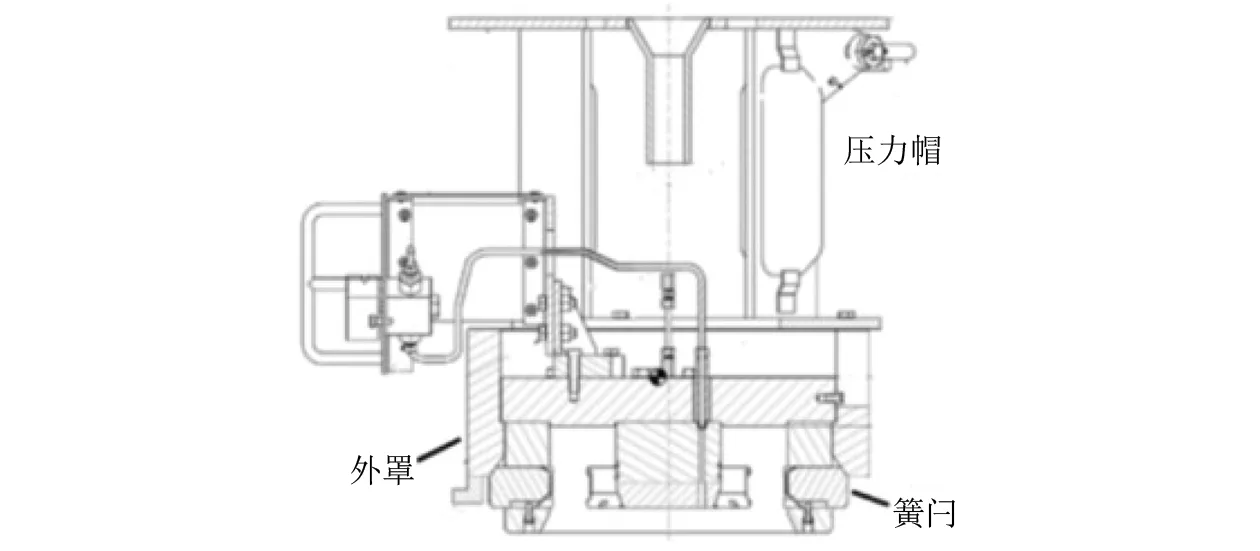

2.4 压力帽解脱

深水作业的一个特点,就是经常面对深水环境条件下静水压力对密封装置造成液压锁问题,对压力帽解脱及压力接头连接造成困难,甚至出现接头损坏,如图7所示。按照压力帽(见图8)设计原理,向上提压力帽时,外罩上升将使作为限制机构的簧闩具备一定自由度,继续提升压力帽则压力帽和簧闩退行,接头与结构接头界面脱离,压力帽完成解脱。在其中一口井压力帽解脱操作时,簧闩未被挤出,其原因是压力帽与水下结构形成密封空间,空间压力为1个大气压,外部静水压力将压力帽压在水下结构的连接界面处不能动弹。通过旁路加压使压力帽内部压力与外部压力实现平衡,同时谨慎操作,在限制最大提升拉力的情况下缓慢提升压力帽,实现压力帽解脱。深水作业须特别考虑静水压力影响,在保证工艺系统密封完整性的基础之上,设计可靠的(装置)内外部压力平衡系统,应对液压锁定隐患。

图7 深海静水压力破坏螺纹

图8 压力帽示例

3 结 论

所述深水软管+鹅颈接头组合在国内鲜有应用,必须强调该方案对丛式井连接另一项优势,即软管能够绕行连接外围井口,通常其自身不存在悬跨处理的问题。使用垂直敷设系统安装一条短距离软管平均用时约2.4 d,最少用时1.9 d,相关统计数据表明这0.5 d主要差别在保障软管路由安装精度和第二端鹅颈接头精确就位方面,究其原因是软管弯曲刚度对不同路由的软管安装时间影响不一致,即拐点越少则影响越小,拐点弯曲半径越大影响越小。同时必须指出的是,软管优化方案提出的时机稍晚,来不及对井位作出相应调整,所有困难都由软管安装环节进行消化,因此,建议对软管方案与井口布置方案同时进行考虑,以避免出现技术挑战难以消化的情况。