大功率高速永磁同步电机设计分析

雷艳华,刘广民

(中国工程物理研究院机械制造工艺研究所,绵阳 621900)

0 引 言

大功率高速永磁同步电机技术是动压风机项目的核心技术之一,我国的技术基础薄弱,缺乏规模化应用的成熟技术或产品。风机用大功率高速永磁同步电机技术,不仅在动压风机项目中需要,而且在航空航天发电机及动力控制、高速离心机、PCB板钻孔、数控机床高速电主轴等领域都有广泛的应用需求[1]。随着电机磁路、控制、轴承、散热、精密机械结构、材料等领域的技术进步,电机的转速与功率指标不断提升,应用领域越来越广泛[2]。目前,我国在这些领域的需求大部分依赖国外产品,本文介绍的高速电机设计,能较大地促进相关技术的发展。

1 总体设计过程

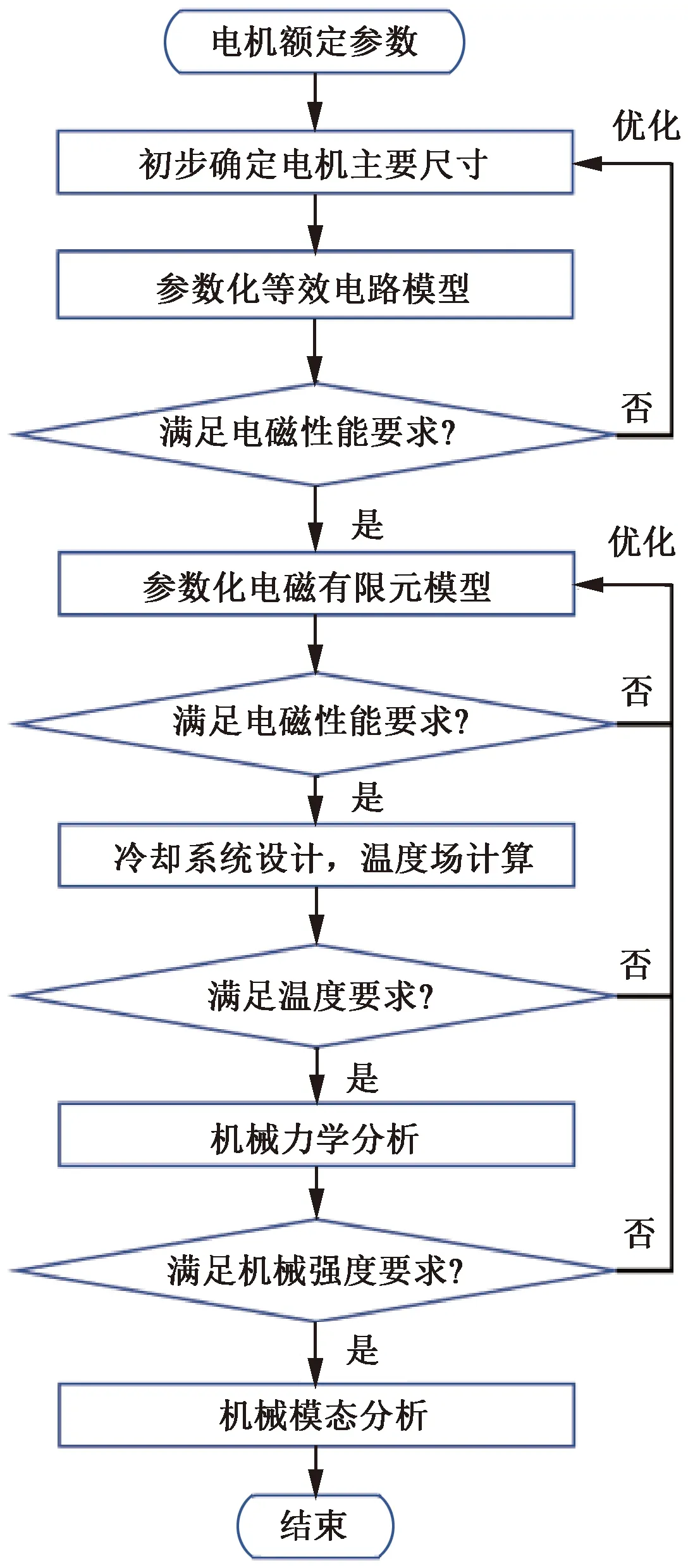

电机设计以项目设计要求为目标,电机优化设计的主要过程如图1所示。

图1 大功率永磁电机优化设计流程

1)计算电机的转子直径和铁心长度等主要尺寸的初始值;

2)使用ANSYS/RMxprt(磁路法)搭建电机模型,并对电机的尺寸进行参数化。在此基础上,以最小化电机体积为目标,对电机性能进行快速优化,得到满足性能要求的设计;

3)使用ANSYS/Maxwell建立电机的参数化有限元模型,计算电机的高精度电磁性能和产生的热量等,并对电机电磁性能进行深度优化;

4)使用ANSYS/Mechanical进行机械强度校验;

5)使用Motor-CAD进行冷却系统设计和温升校验。

翻转课堂改变了传统的师生关系,对课堂时间的使用进行了重新的规划,学生课前通过教学视频完成预习,课堂上让学生有机会在具体环境中应用所学内容,结束学习后进行客观公正的综合评价,通过这一改变提升学生自主学习能力,加深学习兴趣提高学科素质,让学生由教师“让你学”变成学生“我要学”。是传统教学模式的革新。

由于篇幅有限,本文仅对尺寸计算、快速仿真优化以及后续的实验部分过程进行介绍。

2 电机主要尺寸计算[3]

电机主要尺寸是指电机的定子内径和铁心长度。

电机的转矩密度由电磁负荷决定,电磁负荷包括电流线负荷A和气隙磁负荷B。电磁负荷越高,转矩密度越高。电机的功率密度受到允许温升的限制,而温升的原因主要为电机的铜损和铁损造成的发热。电流负荷和磁负荷越低,铜损和铁损越小,温升越小。因此,电磁负荷的选择需要兼顾温升和转矩密度的要求。

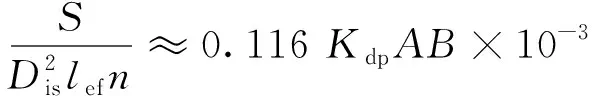

通常情况下,一定功率和速度范围的电机,A和B的值变化不大。因此,根据给定的电机设计指标,可将电流线负荷和气隙磁场负荷分别定为A=100 kA/m和B=0.5 T,作为电机设计的初始值。由式(1)可计算电机的有效体积。

(1)

式中:S为电机的视在功率,S=3VI=99 kVA;Dis为定子的内直径;lef为铁心长度;n为电机转速;Kdp为绕组系数;A为电流线负荷;B为气隙磁负荷。

计算可得电机有效体积:

(2)

下一步确定定子内径和铁心长度,需要使用主要尺寸比:

(3)

根据电机指标要求,电机的极对数选为2。定子内外径的比例定为0.6,已知定子内径计算值为80 mm,可得定子外径为135 mm。表1总结了以上计算结果。

表1 电机主要尺寸初始值

电机主要尺寸的初始值并不是最终的设计值,计算的主要目的是为电机电磁性能的磁路法计算和有限元法计算提供一个良好的起点。

3 基于RMxprt的磁路法快速电磁性能计算优化

利用RMxprt进行电机建模及参数化选择。

1)材料选择:电机铁心材料选择B35AV1900,厚度为0.35 mm的无取向硅钢。由于电机运行温度较高,磁钢选择耐高温的钐钴磁钢。计算剩磁Br和矫顽力公式:

Br=[1+αBr(t-20)]Br20

(4)

Hc=[1+αHc(t-20)]Hc20

(5)

式中:Br20为20 ℃时的剩磁密度;t为工作温度。

2)电机槽数:电机的槽数选择为36,每极每相槽数为36/4/3=3,有助于降低谐波。

3)电机参数化:选取RMxprt中的Adjust-Speed-Synchronous Machine模板,对电机的尺寸进行参数化,其中包括定转子内外径、定子槽尺寸、磁钢厚度等。

4)电机优化

对电机的重要尺寸、绕组方式等组合进行快速优化。

如图2所示,当定子内径和外径都固定时,对铁心长度和永磁体厚度进行参数扫描。结果表明,在铁心长度为92 mm时,永磁体厚度3.5 mm与4.0 mm所实现的转矩相同,且此时效率达到峰值96.15%。显而易见,选取厚度3.5 mm的永磁体是合适的。设计目标要求的电机效率为95%,而RMxprt中采用的等效磁路法不考虑护套可能产生的涡流损耗,预留1.15%损耗也可以用于补偿护套涡流损耗以达到设计目标需求。

图2 不同永磁体厚度下,定子长度与效率的关系

通过上述的参数化扫描方法,对大量的参数组合进行效率体积最优化计算,表2为部分性能计算结果。

表2 RMxprt电机性能计算结果

4 电机实验

根据电磁设计结果,加工了一台额定转速为30 000 r/min、功率为75 kW的高速电机,如图3所示。并搭建了高速电机运行平台,包括高速电机、安装平台、水冷机、驱动系统等,如图4所示。

图3 高速电机

图4 高速电机测试系统

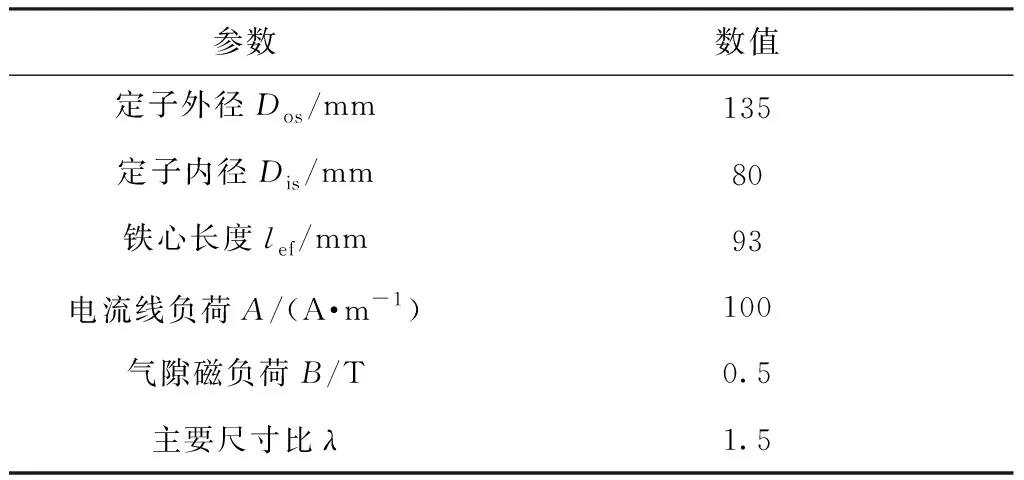

由空载反电动势实验测试结果(如图5所示)可以看出,空载反电动势与转速之比接近常数,说明高速电机运行在非磁饱和状态,而且空载反电动势波形质量较好,畸变率较低。

图5 空载反电动势测试分析

对空载反电动势的谐波成分作分析处理,发现了偶次谐波,这是受到电机定子形状误差带来的影响。

对电机齿槽转矩波动进行测试,电机的齿槽转矩为0.4 N·m,而额定转矩为23.7 N·m,齿槽转矩仅为额定电磁转矩的1.69%,能满足运行要求。究其原因是由于电机加工装配等过程中,出现了齿槽转矩波动叠加现象。

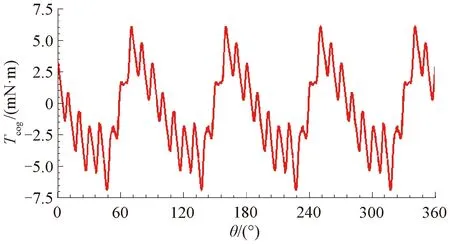

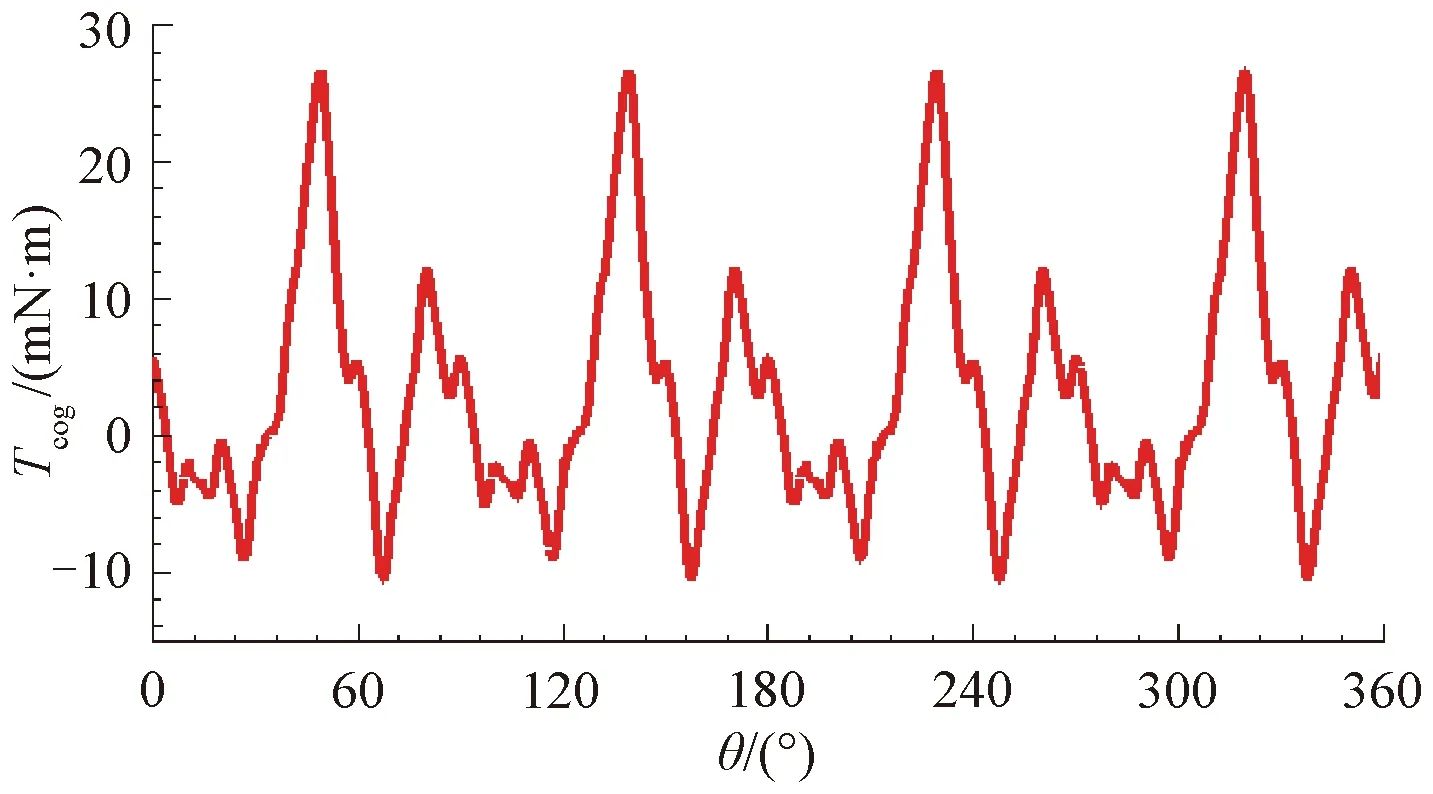

电机制造过程中的工艺控制,对电机性能有着至关重要的影响。由于电机加工过程中有来自设备、测量以及环境等各种误差源,均可能导致电机制造出现尺寸偏差,而定子加工带来的误差对齿槽转矩有直接的影响。图6为在定转子尺寸理想状态下,齿槽转矩在一个机械周期内的波形图,电机的齿槽转矩总共含有36个波动周期对应定子槽数。图7~图10分别为定子槽口宽度不一致、定转子不同心、定子椭圆和以上三种情况叠加下的齿槽转矩波形。从图7~图10中可以看出,随着电机相关尺寸的变化,齿槽转矩的幅值逐渐增大,三种情况叠加时幅值增大最多,同时波形中都会产生与磁极数p及其倍数次的谐波。

图6 理想尺寸下的齿槽转矩波形

图7 槽口宽度不相等时的齿槽转矩波形

图8 电机定转子不同心时的齿槽转矩

图9 电机定子椭圆时的齿槽转矩

图10 三种状态叠加后的齿槽转矩波形

利用FFT工具对上面五种状态下的电机齿槽转矩数据进行处理,获得如图11所示的谐波分析图。从图11中可以看出,理想状态下齿槽转矩波动仅含有36个周期,而随着各种尺寸误差的产生,齿槽转矩中将会产生周期数更低的波形,而波形周期数对应于电机的极数或其倍数。分析结果可以看出,电机的槽口宽度尺寸误差对齿槽转矩的影响最为显著,在加工过程中尤其要注意定子槽口尺寸的误差控制。

图11 齿槽转矩谐波分析

通过定性分析加工过程中尺寸的变化对齿槽转矩的影响,为保证齿槽转矩优化更小,应从工艺角度,严格把控电机定子尺寸的加工精度,也再次证实了设计之初,用来降低齿槽转矩的斜槽结构未被采纳也是此次研制过程的遗憾。

5 结 语

本文研究通过ANSYS/Maxwell等数值计算工具,实现了电机的电磁计算分析,并且进行了优化设计,研制成功75 kW、30 000 r/min的大功率高速永磁同步电机,功能指标达到了课题预期目的。

本课题的目的为单位自研能力突破,综合电机实验结果发现,齿槽转矩波动在实际应用过程中,尤其是大功率电机,是非常重要的性能影响因素,关系到电机的运行振动噪声以及寿命等指标,也因此部分反映了自研电机与国外产品的差距所在。由此揭示了设计层面往往单纯的二维仿真分析,并不能满足某些高性能电机的设计要求,需要辅助三维仿真及其他深层设计研究手段。

而在加工制造环节,高性能电机生产有别于传统电机的制造精度要求,需要进一步优化生产工艺,提高定转子的加工以及装配精度。