基于柔性薄膜传感器的服装压力检测仪研制

刘 杰, 高 志

(华东理工大学 机械与动力工程学院, 上海 200237)

近年来,静脉曲张袜、运动护具等压力服装受到众多消费者青睐,在医疗保健和体育运动等方面表现出很大的开发价值。目前,压力服已广泛应用于医学领域,对于治疗淋巴肿大、增生性烧伤疤痕、静脉曲张、骨折及血液循环紊乱等疾病发挥出巨大作用[1]。在体育运动方面,适度的服装压力对人体具有保护作用,且能提高运动效果。例如:紧身护腿和胸衣可减少肌肉振动,缓解运动疲劳[2];举重运动员的束紧腰带可防止腰椎脊柱损伤,提供额外支撑力提高运动成绩[3]。服装压力是评价舒适性和治疗效果的重要指标之一[4]。当人体承受过大的服装压力时,着装者会产生疲劳感甚至可能发生血液循环受阻、呼吸加快、消化不良以及内脏变形、移位等病态反应,严重的甚至危及人体生命安全[5]。当服装压力过小时又会影响美观,增加运动阻力,达不到所需效果[6],因此,对于服装压力的测量显得尤为重要。

服装压力的客观测量方法主要依靠传感器等仪器设备进行测试并得到服装压力值[7]。服装业发达的西方国家于20世纪初便致力于服装压力测试传感器的研究,目前国内外常见的服装压力测试传感器主要包括:流体气囊式传感器、应变片式传感器、压敏半导体传感器和弹性光纤传感器等[8]。流体气囊式传感器主要包括美国AMI公司的AMI3037系列压力测试系统,该系统使用20 cm2大小的橡胶气囊置于待测部位进行测量,气囊内压缩空气受压后通过细管进入压力指示器,通过读取测量点与大气压力差从而获取测量点压力。但气囊本身的形状会使人体与压力服之间的接触状态发生变化,测量误差较大,无法测量膝盖、肘部等特殊部位[9]。应变片式传感器基于惠斯通电桥原理,利用电阻应变片受压形变导致电阻的规律性变化,将电路中电阻变化转变为电信号的变化,从而得到相应测量点的服装压力值;应变片式传感器易受服装面料、人体曲率和人体表面压缩硬度的影响,且自身不易弯曲,难以进行精确测量[10]。压敏半导体传感器由薄膜衬底封装柔性半导体材料制成,通过捕捉半导体材料受压后电阻的变化从而获得测量点服装压力的数值。Flexiforce传感器是由美国Tekscan公司研制的压敏半导体传感器,其厚度只有0.208 mm,相比于应变片式传感器的弯曲性能好,测量精度高,但对曲率半径敏感,不适合进行动态测量,且配套系统成本较高[11]。弹性光纤传感器主要利用氦氖激光发生器产生光源,弹力光纤在压力作用下外射光线的数量会相对减少,通过光电二极管将减少的外射光线转变为电信号,从而建立压力与电信号之间的映射关系,这种测量方法具有很高的灵敏度和准确度,且可连续地进行动态测量,但装置成本太高,几乎无法批量生产。此外,王金凤等[12]设计了一种导电纬编针织物柔性传感器,将镀银锦纶纱以局部添纱的形式编织到无缝内衣中,通过传感器电阻与拉伸张力的关系以及穿着前后电阻的变化,确定无缝内衣对人体的压力,但无法灵活测量任意点的压力值。张宇[13]提出使用具有压电性能的聚偏氟乙烯(PVDF)复合材料制成服装压力传感器,该传感器具有柔软、牢固、耐腐蚀的优点,但目前只发现传感器输出电压与服装压力成正比,无法精确测量服装压力的数值。

现存的服装压力检测系统大都通过线缆连接传感器,在运动中有牵绊,对于动态测量存在不便和误差,且动态测量成本较高。目前,服装压力检测传感器正向提高定点压力检测精度、轻量化无线传感器和动态服装压力检测等趋势发展,未来将服装压力的检测与人工智能、物联网等新技术进行结合,将会为服装压力检测技术带来更大发展潜力。

针对目前服装压力检测传感器存在的与人体贴合性差、测量误差大、成本高等问题,考虑最大程度减小传感器本身引起的压力服变形,降低传感器受人体曲率的影响,本文设计了一款以聚氯乙烯(PVC)作为柔性基体,包覆导电纤维的柔性传感器。一方面,柔性薄膜传感器可适应绝大多数人体曲率的变化情况,与人体紧密贴合,大大降低传感器本身对测量结果的影响,相比于流体气囊式传感器和应变片式传感器,提高了检测精度;另一方面,以PVC作为传感器的柔性基体,与半导体、弹性光纤等材料相比成本较低,提高了该传感器量产和推广的可能性。在此基础上,开发了一台由可编程逻辑控制器(PLC)控制的气动触点式服装压力检测仪,通过气室和柔性气管构建气动回路,气室连通多个传感器,可同时完成服装压力的多点精确测量。

1 柔性薄膜传感器的开发

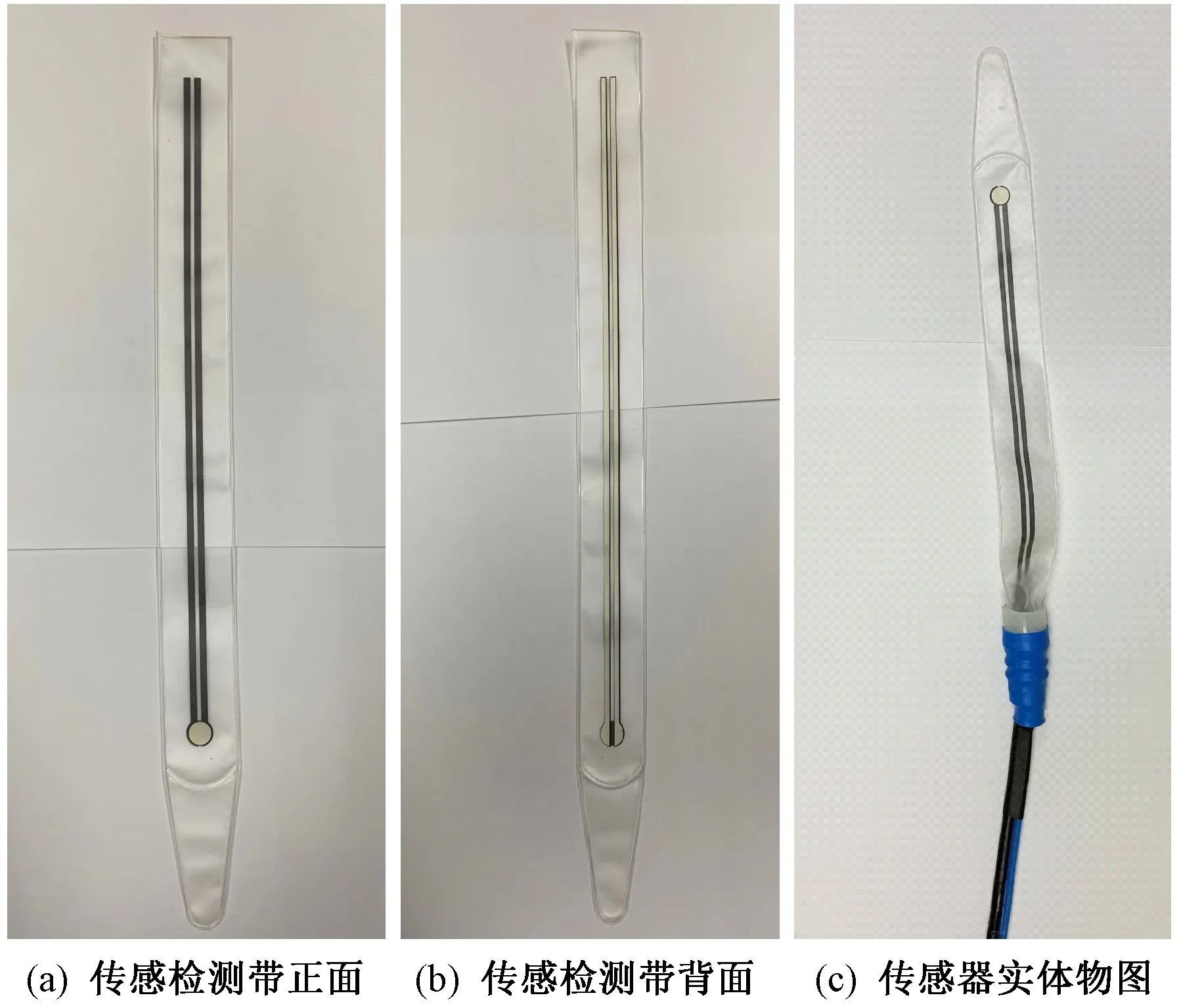

图1示出本文制备的柔性薄膜传感器。

图1 柔性薄膜传感器Fig.1 Flexible film sensor. (a) Front of sensing detection belt; (b) Back of sensing detection belt; (c) Physical map of flexible film sensor

为使传感器在检测时能很好地适应人体的各种曲率变化,采用柔软的PVC材料制成柔性薄膜传感检测带。检测带的上下2片柔性薄膜经超声波焊接制成袋状结构,其开口端与接头密封连接,制成气密性强的柔性气带,保证了检测系统的精度。薄膜内表面印刷了导电性能良好的柔性电路,PVC材料具有良好的保护膜黏性,使得印刷的柔性电路不易损坏。将柔性传感检测带放置于人体与压力服之间,可很好地与人体贴合,减少因传感器自身形状引起的压力服变形、测量点偏移等问题,保障测量结果的精确度。

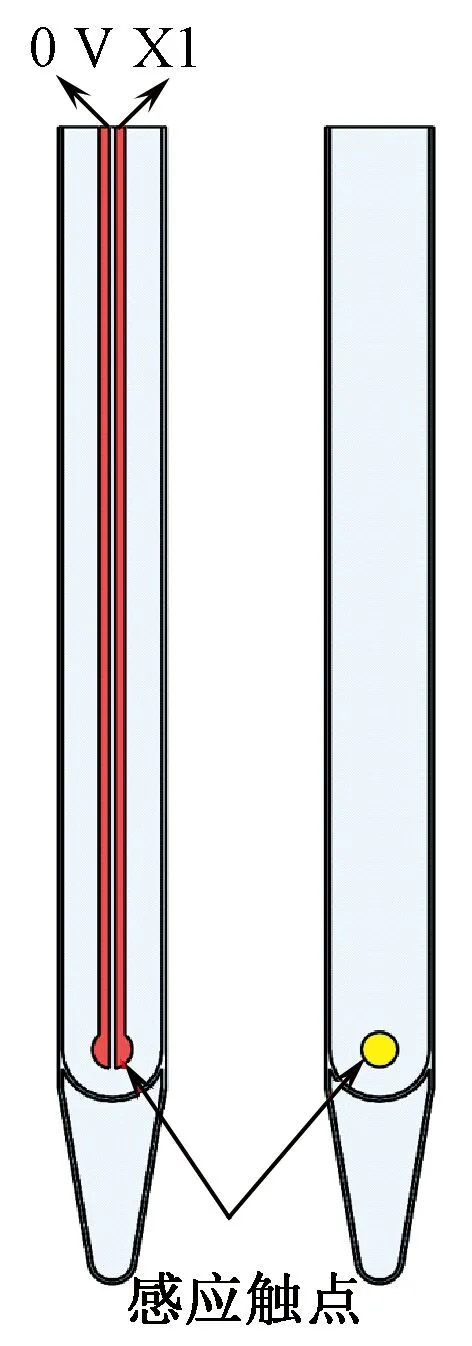

图2示出柔性薄膜传感检测带电路原理图。传感检测带正面含有1个触点,背面为2根引线,分别与PLC输入端的0 V触点和输入继电器X1连接(输入继电器X1与PLC输入端的24 V触点相连),当其置于人体与压力服之间,由于受压使触点闭合,电路接通。检测带开口端接头伸出细长气管与气室连通,气室起缓冲与稳压作用。工作过程中由气泵不断向气室内鼓气,当触点气压达到压力服与人体之间的压力值时,触点断开,通过PLC获取通断信号并记录此刻气室内的压力值,因此,触点断开的时刻检测带内的气压等于压力服作用于人体该点处的压力。气室最多可接出6条传感检测带,6条检测带均可单独测量,工作期间不互相影响,可同时对多物体进行多点压力测量。

图2 检测带电路示意图Fig.2 Circuit schematic of sensing detection belt

2 技术方案与硬件设备选型

2.1 检测系统的整体技术方案

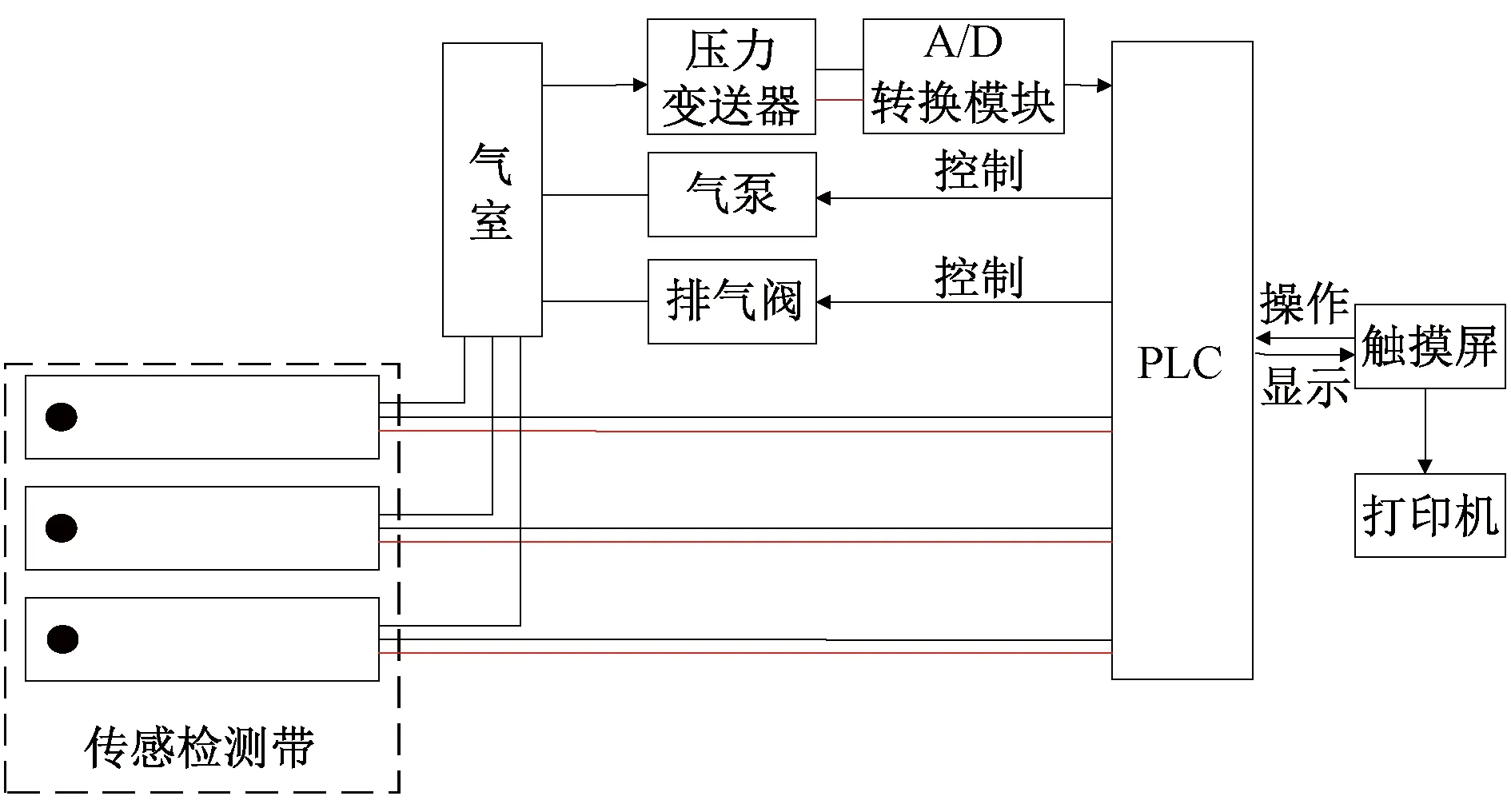

基于自制的柔性薄膜传感检测带,本文设计了一款新型服装压力检测仪。该检测仪旨在通过柔性薄膜传感器,将服装压力转换为缓冲气室内的气体压力,进而实现对服装压力的精确测量。检测仪由柔性薄膜压力传感器、PLC、A/D转换模块、触摸屏、微型工业打印机、压力变送器、缓冲气室、气泵、排气阀等模块组成,如图3所示。

图3 检测系统总体结构框图Fig.3 Overall detection system block diagram

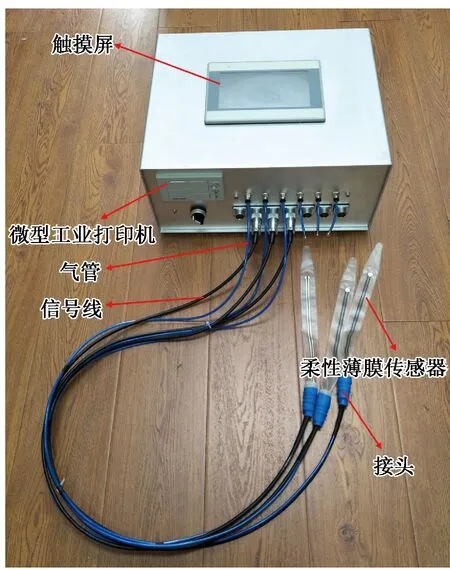

按照功能可将检测仪分为3个部分:柔性薄膜传感器、气动回路和控制系统。柔性薄膜传感器置于人体与压力服之间,用于压力的直接测量。气泵、缓冲气室、排气阀组成气动回路,将人体与压力服的压力转换成气室内的压力。PLC、A/D转换模块、压力变送器等组成主控制系统,负责气泵启停、电压检测和气压的数模转换。与其他服装压力检测仪相比,该检测仪还配有触摸屏和微型工业打印机,可通过触屏的方式对系统进行操作,实时监测各传感检测带内气压的数值,观察触点断开的情况,还可自动生成检测点压力数据表格并打印测量数值。

用户通过触摸屏人机界面进行检测仪的操作,系统启动后气泵不断向气室内鼓气,柔性薄膜传感器与气室连通,在充气的过程中PLC记录触点的通断信号,压力变送器将触点断开时刻的电压值传送到PLC的A/D转换模块,转换后得到的压力值储存在PLC内,最终显示在设备的触摸屏上,用户可自行选择是否通过微型工业打印机打印输出数据。

2.2 检测仪的硬件设备选型

2.2.1 压力变送器的选型和信号测量

由于柔性薄膜传感检测带与气室连通,在稳定状态下,气室的压强与传感检测带测量点处服装压强相同,因此,采用压力变送器直接测量气室压强,并将测量模拟信号传送至PLC。研究表明,人体着装感到舒适的服装压强范围为1.96~3.92 kPa,不舒适的临界值服装压强为5.88~9.81 kPa[14]。本文选择北京星仪传感器技术有限公司CYYZ11型压力变送器,其量程为0~10 kPa,输出电压范围为1~5 V,稳定性能为±0.1% FS/a, 温度漂移为±0.01% FS/℃。其中:FS表示满程;FS/a和FS/℃分别表示满量程下的精度波动范围和温度波动范围。该传感器具有响应速度快、稳定性强、测量精度高等优点。

由于PLC只能处理数字信号,因此,采用FX2N-2A/D进行电压信号的A/D转换,再通过PLC基本单元的FROM/TO指令写入PLC的数据寄存器内。FX2N-2A/D是12位分辨率的模数转换模块,含有CH1和CH2 2个通道,每个通道都有电流输入端和电压输入端。其输入端为直流输入且量程可调,可通过调节模块上的增益电位器和偏移电位器实现量程范围的调整,出厂时量程为0~10 V对应的A/D转换值为0~4 000。根据人体承压的极限值选择压力服检测系统的测压范围为0~10 kPa, A/D 转换后再通过比例和数值运算将压力变送器输出的1~5 V电压信号,最终转化为0~10 kPa 范围内对应的压强值。在接线上选用CH1通道,将压力变送器的信号线与A/D转换模块通道电压正极相连,压力变送器的电源负极与A/D转换模块通道电压负极相连,A/D转换模块通过扩展电缆与PLC右端扩展模块连接。

2.2.2 PLC的选型与控制

为保证检测系统的稳定性,选择日本三菱集团FX3U-32 MT/ES-A型PLC作为压力服检测系统主控制部分的核心,其为晶体管漏型输出PLC,共32个外部继电器(16输入/16输出),在其内部存储执行逻辑运算、顺序控制、定时和算术运算等操作的指令,通过数字化的输入和输出来控制检测系统的工作过程。该PLC内置64 K大容量RAM存储器,可方便测量数据的直接存储。相比于继电器输出型,晶体管漏形输出的响应速度快,寿命更长,相比于继电器和单片机控制而言,PLC的集成度更高,避免了使用大量活动元件和连接电子元件,且PLC的稳定性和扩展性更强,使压力服检测系统结构更简单,灵活度和可靠性更强。

在检测系统中,PLC负责控制各部件的启动与停止,接收传感检测带触点的通断信号,并存储每个测量点断开时气室内的压强值。如第1节所述,PLC的输入继电器X1~X6可连接6根传感检测带,用于检测触点通断信号。以X1为例,当PLC工作时,输入继电器的公共端与PLC自带的24 V电源正极相连。在压力状态下检测带反面的触点与正面电路贴合,电路导通,此时X1处于高电平状态;随着检测带内气压升高到服装压力的临界值时触点分开,对应测量点为断路,此时X1变为低电平状态。同理,其他传感检测带的信号电缆分别与PLC输入继电器X2~X6连接,PLC可通过检测X1~X6的高/低电平状态判断测量点是否断开,记录断开时刻压力变送器检测到的气室内的压强值,即为压力服在检测点作用在人体的压强值。此外,还调用了PLC内部辅助继电器控制气泵、排气阀和打印机的启动和停止。

2.2.3 触摸屏的选型和显示

本文系统选用威纶通科技有限公司MT6071iE系列触摸屏作为显示模块,用户可通过触屏的形式对系统进行操作,且可实时监测气室压强和测量点通断情况。该触摸屏采用24 V直流电源供电,内置电源隔离,可有效抑制电源浪涌和异常电流,提高系统的稳定性,分辨率为800像素×480像素,显示色彩为16 M,支持USB Host、USB Client、RS-232、RS-485 2W/4W等I/O串口通信,可通过RS-485 2W串口与PLC实时通信,通过编程可实现对PLC内部继电器的调用和数据寄存器的读取。

为最大程度上简化系统操作,优化用户体验,采用EasyBuilder Pro软件设计触摸屏用户界面。该软件是一款图形化上位机制作软件,可直接在界面上添加开关、数值显示模块、指示灯等图形元件实现对应的功能。通过RS-485 2W串口的连接,触摸屏可与指定型号的PLC进行实时通信,利用触摸屏界面上绘制功能元件实现PLC中对应继电器的开关量控制、顺序控制、逻辑控制和数据存储器内数值的实时显示,进而实现压力服检测系统的各项功能。

2.2.4 微型工业打印机的选型和输出

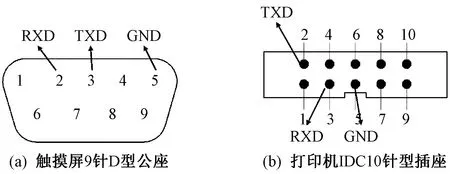

在实际生活和生产检测中,用户往往希望记录每次服装压力测量的数据,本文选用深圳炜煌打印机有限公司SP-RMDIIID型热敏式微型打印机作为输出打印设备,其尺寸为110 mm×57 mm×64 mm(长×宽×高),适合嵌入安装于设备机箱外表面;采用热敏式点阵打印,节约打印成本,平均无故障行数达1.5×107,可靠性高。RMDIIID支持RS-232串口,与触摸屏的通信线接口类型为IDC10针型插座和5PIN单排插座。在本文系统中,IDC10针型插座连接打印机的EIA电平,5PIN单排插座与触摸屏COM1(RS232)的9针D型公座连接,其中5PIN单排插座的RXD、TXD和GND分别为3号、2号和 5号引脚,分别与触摸屏COM1口3号(TXD)、2号(RXD) 和5号(GND)引脚相连,如图4所示。

图4 打印机与触摸屏通信串口引脚Fig.4 Serial port pins for communication betweenprinter and touch screen. (a) Touch screen 9-pin D type plug; (b)Printer IDC 10-pin socket

由于SP-RMDIIID型热敏式微型打印机具有汉字、字符、图形等实时打印命令,指令集与传统的打印机相兼容,因此,其在接收到PLC的指令后能够直接执行触摸屏EasyBuilder Pro软件的“屏幕截取”功能,并以打印的形式输出,具有操作简单、成本低、稳定性好的优点。

3 服装压力检测仪软件程序设计

3.1 PLC控制流程

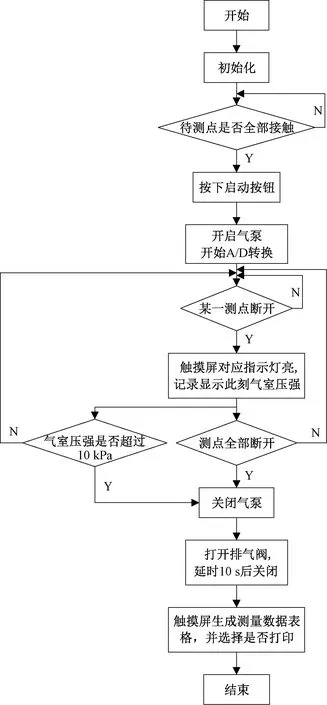

使用GX Works2软件联动触摸屏用户界面设计软件EasyBuilder Pro进行系统的软件程序设计,其中PLC的软件设计流程如图5所示。

图5 主程序流程图Fig.5 Flowchart of main program

系统通电后用户可在触摸屏上进行系统标定,包括软元件、缓冲存储器的置零,A/D转换比例系数的预设等。当待测点全部接触时,用户按下触摸屏上的启动按钮,气泵开始工作,A/D转换模块不断将采集的模拟量转换为数字量并显示在触摸屏上。随着检测带内气压的升高,各检测点会相继断开,断开的瞬间触摸屏上对应触点的指示灯被点亮,并在数显元件中显示该点的压强值。当所有待测点都断开或气室压强达到10 kPa时,关闭气泵并打开排气阀,排气阀延时10 s后自动关闭。最终触摸屏可自动生成测量数据表格,用户可自行选择是否打印数据,打印结束后打印机自动关闭。

3.2 触摸屏用户界面设计

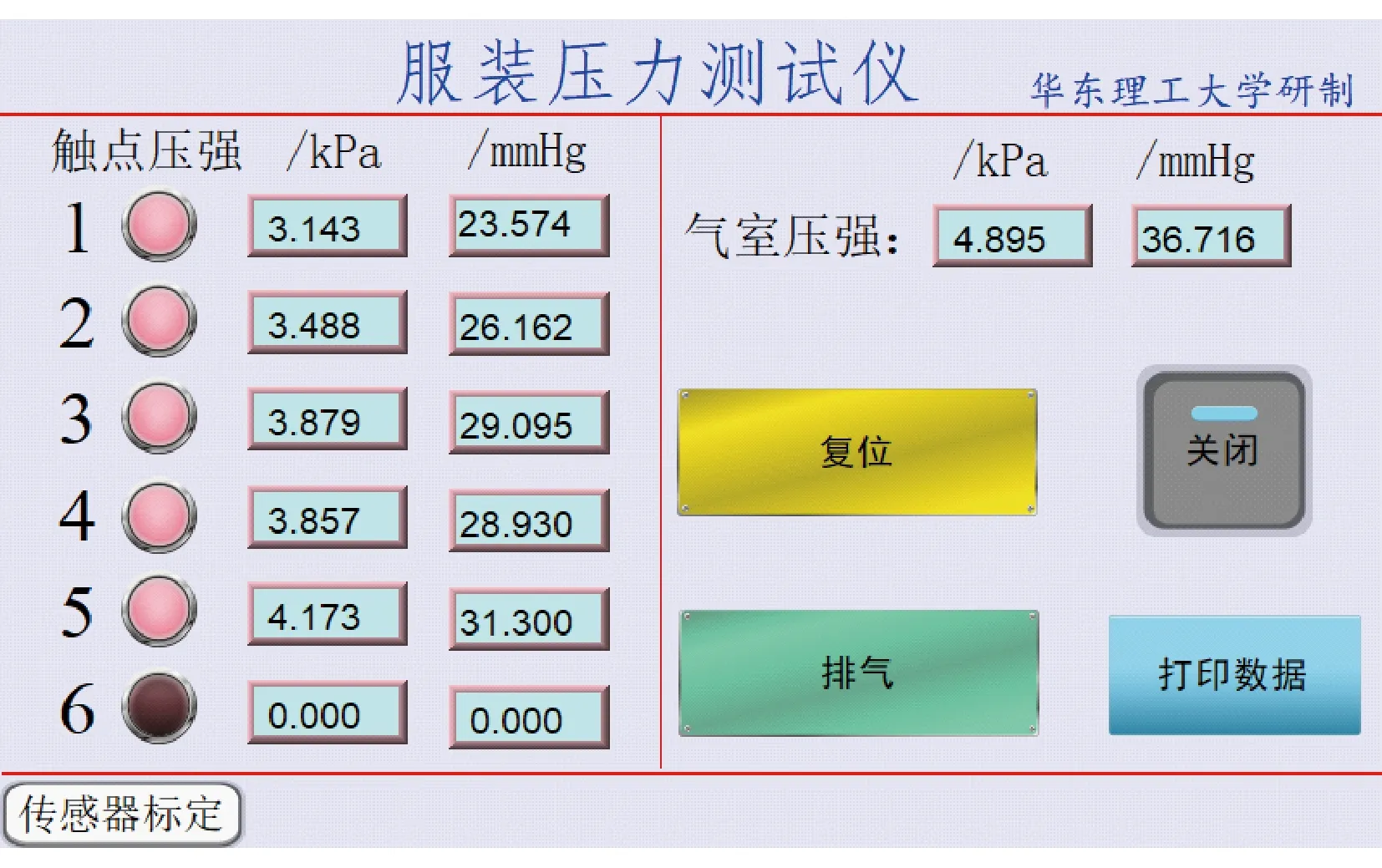

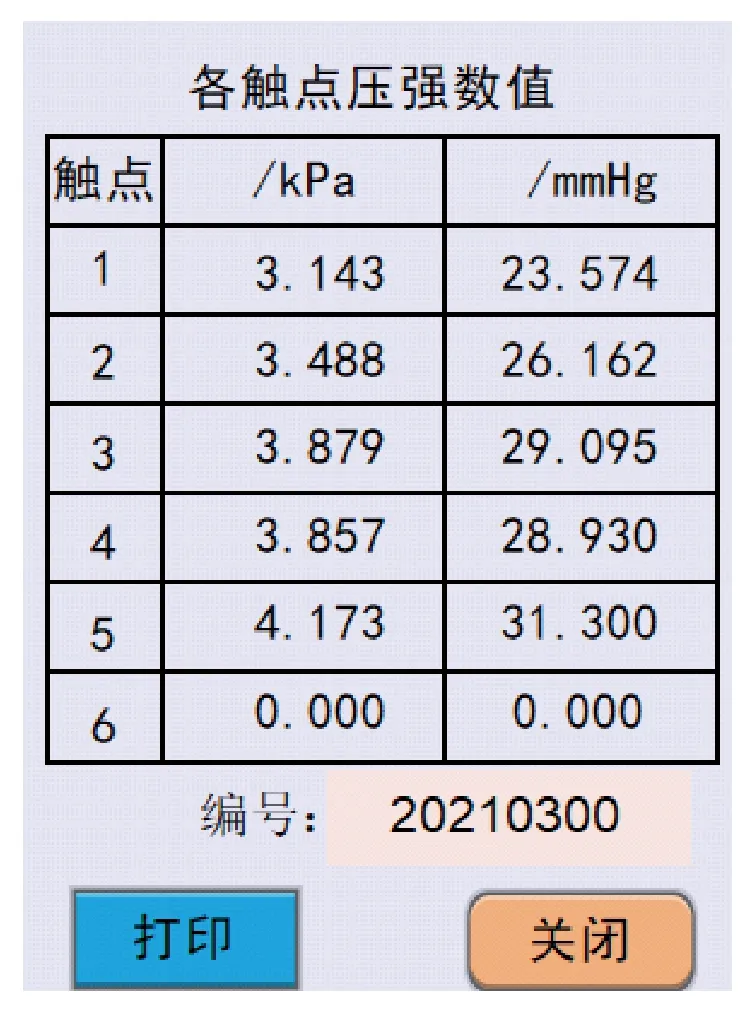

MT6071iE系列触摸屏用户界面及打印界面如图6、7所示。

图6 触摸屏用户界面Fig.6 User interface of touch screen

图7 触摸屏打印界面Fig.7 Print interface of touch screen

界面左边触点1~6对应6根传感检测带,充气过程中某触点断开后,触摸屏上对应编号的指示灯被点亮,并在后面的数值输入元件中记录此刻气室压强。界面右上“气室压强”会实时显示气室内压强值,用户还可通过点击下方“复位”“排气”“打印数据”等按钮实现触点压强清零、排气、数据表格生成和打印等功能。由于在设计用户界面前选择了适配的PLC型号,当触摸屏与PLC由RS-485 2W通信线连接后,可直接访问PLC的缓冲存储器预设路径地址读取数据,因此,A/D转换后存放在PLC中的数据可直接在MT6071iE系列触摸屏的用户界面上显示出来。

4 实验测试与分析

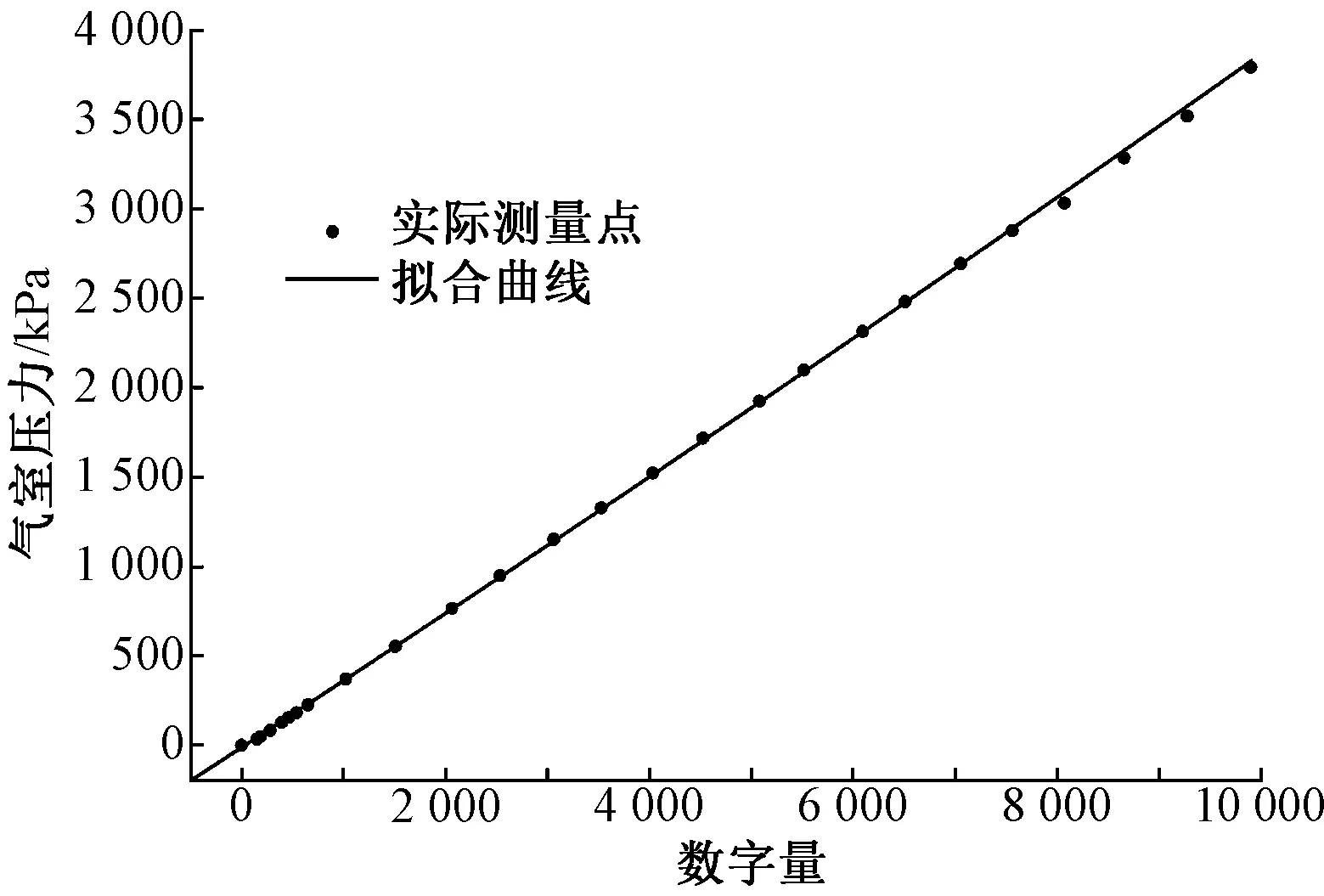

4.1 检测系统标定

当CYYZ11型压力变送器的量程校准至0~10 kPa 后,FX2N-2A/D模块将压力变送器实测电压值转化为0~4 000的数字量传送储存在PLC的缓冲存储器中。为将数字量还原为压强真实值并保证数据的精度,需要对检测系统进行静态标定实验。向气室充入不同压强的气体,利用触摸屏记录A/D转化后的数字量。为提高精度,使用二次多项式进行数据拟合,曲线如图8所示。

图8 标定数据拟合曲线Fig.8 Calibration data fitting curve

得到A/D转换数字量与气压之间的多项式拟合关系为

y=-3.245×10-8x2+0.002 699x+0.030 74

其中转换数字量与气压之间的可决系数R=0.999 5, 说明拟合曲线与实测值拟合优度良好。

4.2 实验测量与分析

气动触点式压力服性能检测仪实物图如图9所示。

图9 压力服性能检测仪实物图Fig.9 Product of pressure testing device for pressure garments

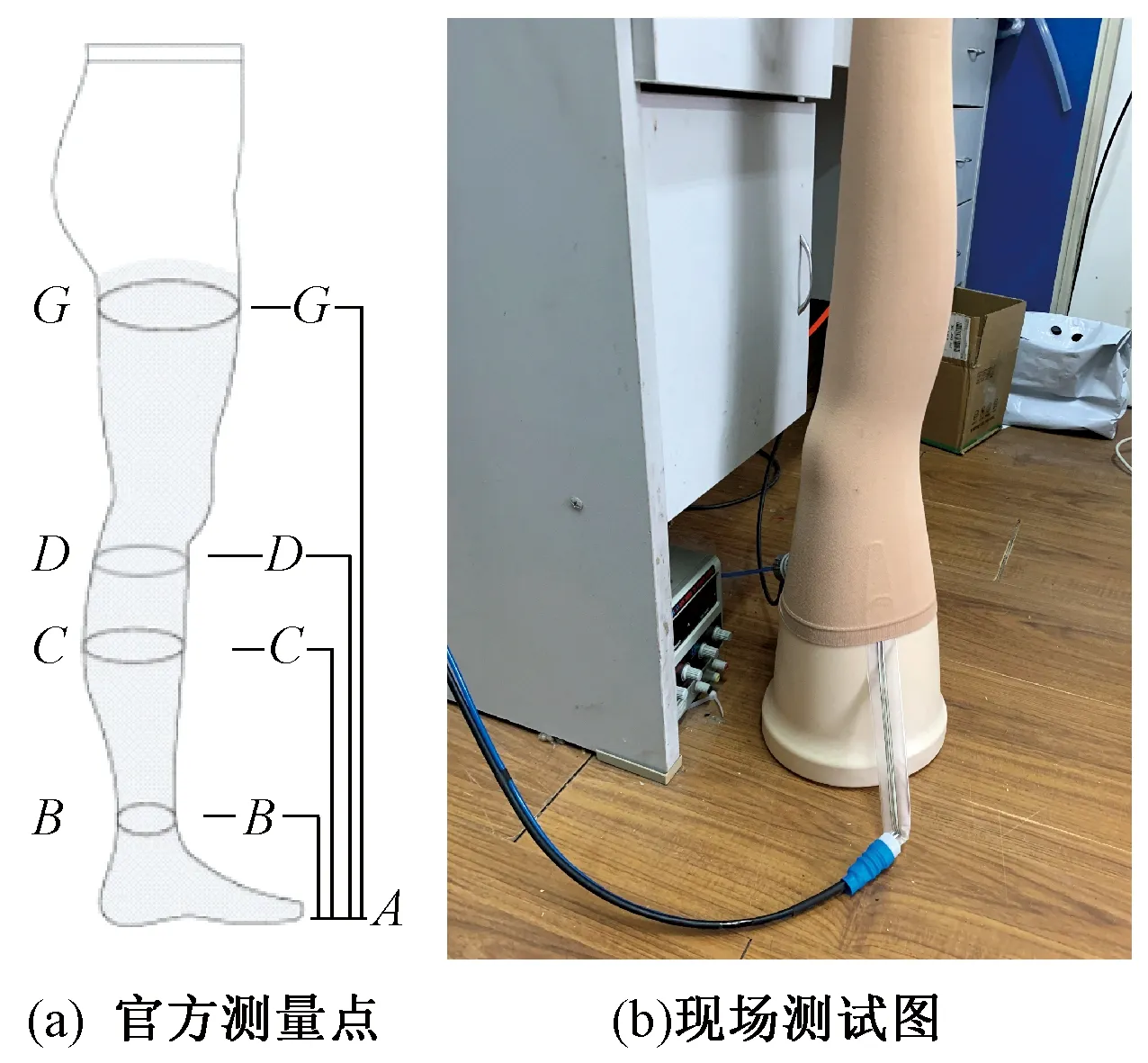

使用实验室标准腿模和Cofoe二级压力静脉曲张袜进行重复性实验,官方测量点为图10(a)中的A、B、C、D、G点,其压力值为3.067~4.266 kPa,现场测试如图10(b)所示。

图10 实验测量示意图Fig.10 Schematic diagram of experimental measurement. (a) Official measurement points; (b) Field test

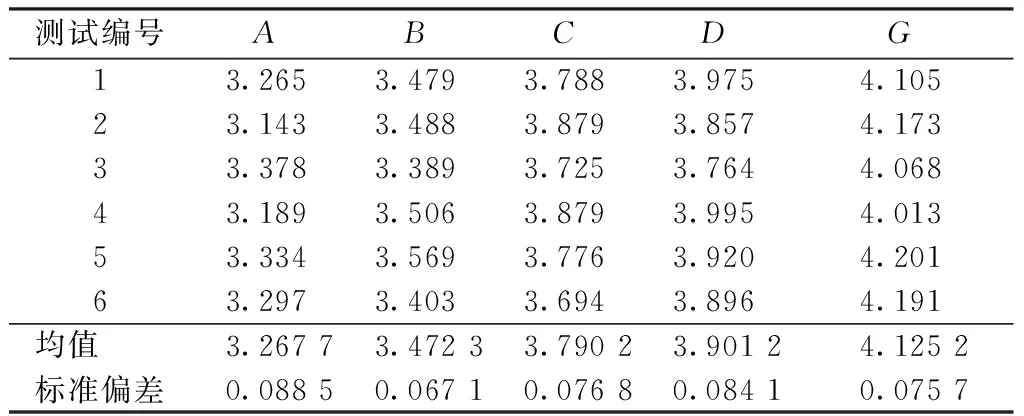

分别将检测带置于腿模和压力袜之间B、C、D、G点位置,同一位置连续进行6次测量,结果如表1所示。

表1 不同位置重复性测量数据Tab.1 Repeated measurements of different locations

测试结果显示,在相同的条件下,6次重复性测量结果标准偏差小,最大标准偏差为0.088 5,数据离散程度小,其测量点数据也在产品官方检测压力范围内,验证了该检测仪的精确度。

5 结 论

本文提出了一种新型的基于柔性薄膜传感器的服装压力检测方法,设计了一款基于可编程逻辑控制器(PLC)控制的气动触点式服装压力检测仪,其解决了现存服装压力检测传感器难以与人体贴合、测量精度不高、成本高等问题,且具有触摸屏人机操作界面、数据存储和打印功能,集成度高,使用方便,推广性强。该设备可精确完成多点服装压力的同时测量,可用于压力服生产厂家的出厂检测,同时也为服装压力舒适性研究提供了一种新型检测手段。