碟式分离机高速转鼓ANSYS应力分析及实测验证

薛晓宁,倪 植,牟富君,刘焕牢,张青华,陆 文,何建华

(1.广东海洋大学 机械与动力工程学院,广东 湛江 524088;2.江苏巨能机械有限公司,江苏 宜兴 214261;3.北京睿拓时创科技有限公司,北京 100029)

碟式分离机具有分离效率高、结构紧凑及处理量大等优势,广泛应用于生物工程、石油、化工、乳品加工、食品、饮料、制药、天然橡胶浓缩及油脂等行业[1-3],是应用最广的离心分离机械之一。研究者通过转鼓关键结构、结构参数和工作参数的设计来实现不同物性参数物料、特别是难分离流体物料的高效分离。江苏巨能机械有限公司提供的碟式分离机转鼓额定工作转速为11 600 r/min,转鼓体外表面直径为223 mm,转鼓外壁面的线速度达到135.8 m/s。转鼓体是转鼓总成中的关键零件之一,在高速旋转离心力作用下,转鼓体不仅受到自身质量离心力产生的环向应力和分离物料产生离心液体压力,而且还必须考虑与其接触的其他零部件对其施加的载荷。为保障碟式分离机在高速工况下的强度及运行安全,开展转鼓体应力研究十分必要。

学者们对碟式分离机转鼓的力学特性进行了大量的相关研究。曲淑艳等[4]分析了碟式分离机工作转速升高后转鼓内固体物料积渣对分离机振动的影响,得到转速升高后转鼓体底部最先出现损伤的结论。季梅莲等[5]研究表明转鼓转速提升后密封腔受到剧烈的离心循环载荷易产生疲劳破坏。因此,准确预测转鼓体的环向应力分布情况是评估碟式分离机承载能力的重要指标。在碟式分离机转鼓应力研究方面,近年薛晓宁带领团队做了较系统的研究[6-9],综合考虑了流体液压力、内装件质量离心力及装配接触行为并进行了有限元分析,发现实际裂纹、变形产生部位与有限元分析结果相吻合。赵志国等[10]针对油水分离机进行三维模型的有限元计算,分析了转鼓的转鼓体应力与应变的分布情况。张元祥等[11]将仿真分析结果与JB/T 8051—2008标准对比,发现该标准设计的转鼓强度偏于保守。王森哲等[12]利用无线动态信号测量系统测取胶乳分离机转鼓体内壁环向应变值并进行了仿真分析。由于胶乳分离机转鼓内部装有碟片架、碟片和碟片压盖等110多个零部件组成的内装件,无线遥测的数据采集发射及电源模块在不拆除内装件的情况下根本无法安装,故王森哲的实测数据是在拆除所有内装件和低速的情况下进行的。由于无线遥测从工作原理上只适合开放空间中信号的传输,而敷设在转鼓内壁的应变片测得的应变信号是靠采集模块从高速旋转的转鼓盖顶直径约50 mm的孔口“钻出去”以通信方式传输信号。因此信号在传输过程中受到转鼓内部结构阻挡和高速旋转产生的噪声及气流扰动等干扰。这2个因素影响了信号的精度、稳定性和可靠性。另外,胶乳分离机工作转速一般为7 200 r/min,而测试时转鼓最高转速取到2 500 r/min,即便在2 500 r/min的转速下元器件受到的离心应力负荷对测试数据可靠性的影响也不容忽视。因此需要寻找其他方法来完成转鼓内壁的应变测试。

DIC技术具有非接触、高精度和使用方便等优点,所以课题组采用了一种非接触式的光学测量方法+数字图像相关技术(digital image correlation,DIC)。DIC精密测量应变时,通过高速相机系统捕捉采集运动过程中结构表面的特征散斑图,分析变形前后的灰度值[13],与双目立体视觉技术相结合,能够测量物体三维结构的运动状况和变形情况。潘济宇等[14]使用3D-DIC技术对船用螺旋桨系统外部参数进行标定,消除了由于桨毂偏移引起的刚体位移,获得了螺旋桨叶根部在旋转下的变形点云相。

课题组采用ANSYS Workbench分析某型号碟式分离机在额定转速下转鼓体应力-应变场,并利用美国CSI公司VIC-3D测量系统实测数据,与仿真数据进行对比分析。

1 分析用分离机及测试

1.1 转鼓的结构及参数

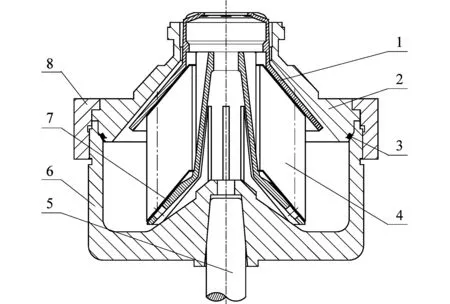

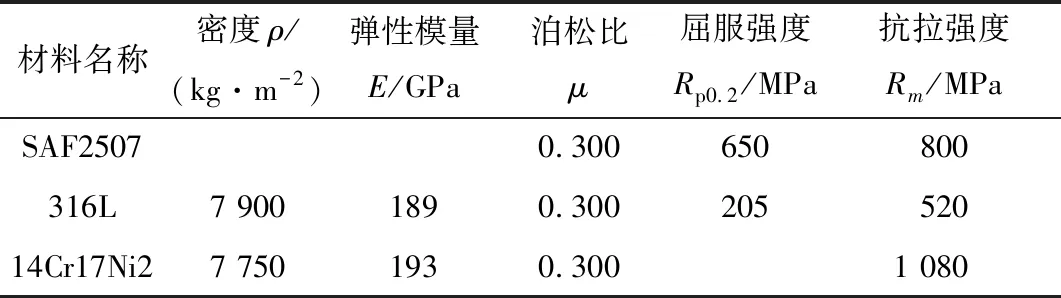

碟式分离机为外悬外重心立式结构,传动系统通过立轴带动转鼓高速旋转,测试台架通过变频器实现无级调速。测试台架用的碟式分离机是经过仔细测试挑选,整机制造、装配及动平衡精度指标均达到优等品要求,机器运行非常平稳,工作转速时机身靠近上轴承处径向振动烈度小于1.6 mm/s。转鼓如图1所示,由转鼓体、碟片架、碟片组、碟片压盖、转鼓盖和锁紧环等部件组成。转鼓体和转鼓盖为2507不锈钢,碟片架、碟片压盖和碟片为316不锈钢,锁紧环为14Cr17Ni2,转鼓零件材料参数如表1所示。

1—碟片压盖;2—转鼓盖;3—橡胶密封圈;4—碟片组;5—立轴;6—转鼓体;7—碟片架;8—锁紧环图1 转鼓结构Figure 1 Structure of bowl

表1 转鼓材料参数Table 1 Parameters of bowl

1.2 测试原理

DIC技术源自20世纪80年代日本和美国的科学家相继独立提出的数字散斑相关方法[15-16],通过2台不同方位相机同时对一个目标进行数据采集,比较试件变形前后散斑图像的灰度值,再采用抗干扰能力强的零均值归一化最小平方距离函数[17-18]对变形前后的散点位置进行相关匹配计算,获得材料瞬态变形过程的光学全场信息,该函数计算公式为[19]:

其中:

fm和gm计算公式为:

式中n(M)是集合M内点的总数。

由于获得可靠的DIC分析结果与合适的散斑分布及大小密切相关,采用DIC散斑设计软件“光绘”来设计数字散斑图像。

1.3 测试方案

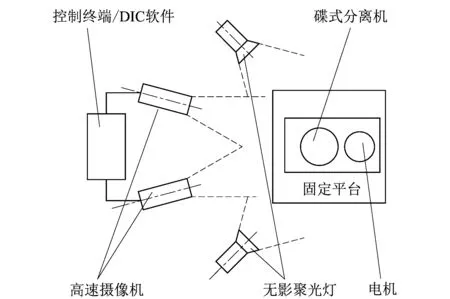

图2所示为转鼓测试系统示意图,拆除台架分离机的进出料系统、上机身,让转鼓完全暴露以方便拍照,在安装平台上调试确保立轴呈垂直状态,将2台高速摄像机放置在两台大功率无影照明灯前方。

图2 转鼓测试系统示意图Figure 2 Schematic diagram of bowl test system

2 转鼓应力有限元分析

2.1 网格划分

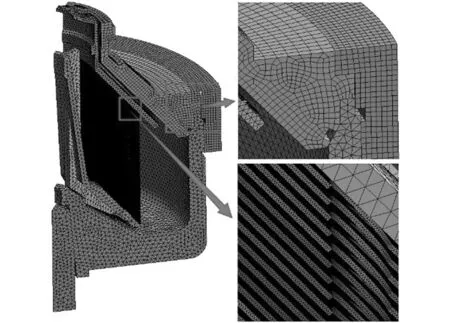

考虑到转鼓和螺纹结构的复杂性,为了在保证精度的前提下计算能够收敛,转鼓锁紧环与筒体之间的螺纹副建模时需通过忽略非重要的圆角及倒角特征加以简化,模型的网格划分如图3所示。采用Solid187非结构网格单元对转鼓体、碟片、碟片架和碟片压盖进行网格划分,转鼓盖与锁紧环采用Solid95结构网格单元划分。

图3 转鼓网格划分Figure 3 Bowl mesh division

Solid187作为一种高阶三维10节点的单元,且该单元上每个节点都有3个空间方向的自由度,具有塑性、超弹性、蠕变、应力加劲、大挠度和大应变能力等特点,比较适用于非结构网格的建模。Solid95单元可容忍不规则的形状,不会造成很大的精度损失,而且具有相容的位移形状,更适合模拟弯曲边界。由于碟片、碟片架以及碟片压盖上都有6条均布的筋条,每张碟片上都有6个均布的中性孔,都沿中心线呈现周期性对称,因此转鼓可用1/6模型进行简化分析,该模型的单元总数为26 928 808,节点总数为42 742 960。

2.2 载荷分析及边界条件

转鼓组件主要承受以下载荷:

1)高速旋转时转鼓结构件的自身质量离心力;

2)锁紧环与转鼓体之间螺纹连接处的预紧力;

3)碟片压盖筋条对转鼓盖的压力;

4)自身质量所产生的重力(可忽略);

5)立轴对转鼓的轴向支撑力。

根据转鼓中各零部件之间的接触关系,将转鼓体与锁紧环螺纹之间的接触类型设置为摩擦接触,摩擦因数为0.25;接触几何修正设置为螺栓接触,螺距为6 mm,牙型角为60°的单头左旋螺纹;其余零部件的接触关系均为摩擦接触,摩擦因数设置为 0.2。固定的立轴(全约束)与活动的转鼓体(仅有轴向移动与轴向转动)之间采用不可分离接触关系。

3 仿真结果及分析

3.1 转鼓体仿真分析

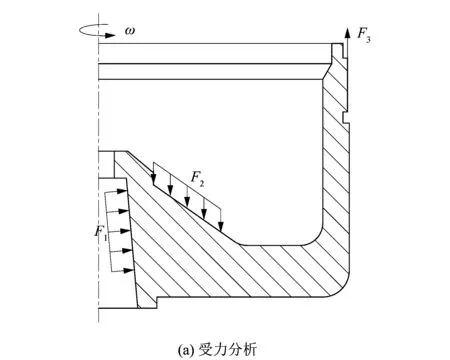

为了探究碟片厚度对额定转速下转鼓应力分布规律,对2种不同厚度的碟片进行分析,如图4所示。

图4 转鼓体受力分析与测点分布Figure 4 Force analysis and measurement points of bowl body

1)方案Ⅰ:碟片厚度0.39 mm、筋条厚度0.60 mm,碟片数为57。

2)方案Ⅱ:碟片厚度0.6 mm、筋条厚度0.6 mm,碟片数为47。

图4(a)为转鼓体的受力分析。其中:F1为立轴对转鼓体的支撑力;F2为碟片架传递到转鼓体的压力,其中包括所有碟片的总重力、锁紧环对碟片压盖的预紧力;F3为螺纹副对预紧力的反作用力。因实测数据是空载转鼓的转鼓体外圆壁面的位移场分布数据,仿真分析对应的是转鼓体内壁未受液体压力的情况。

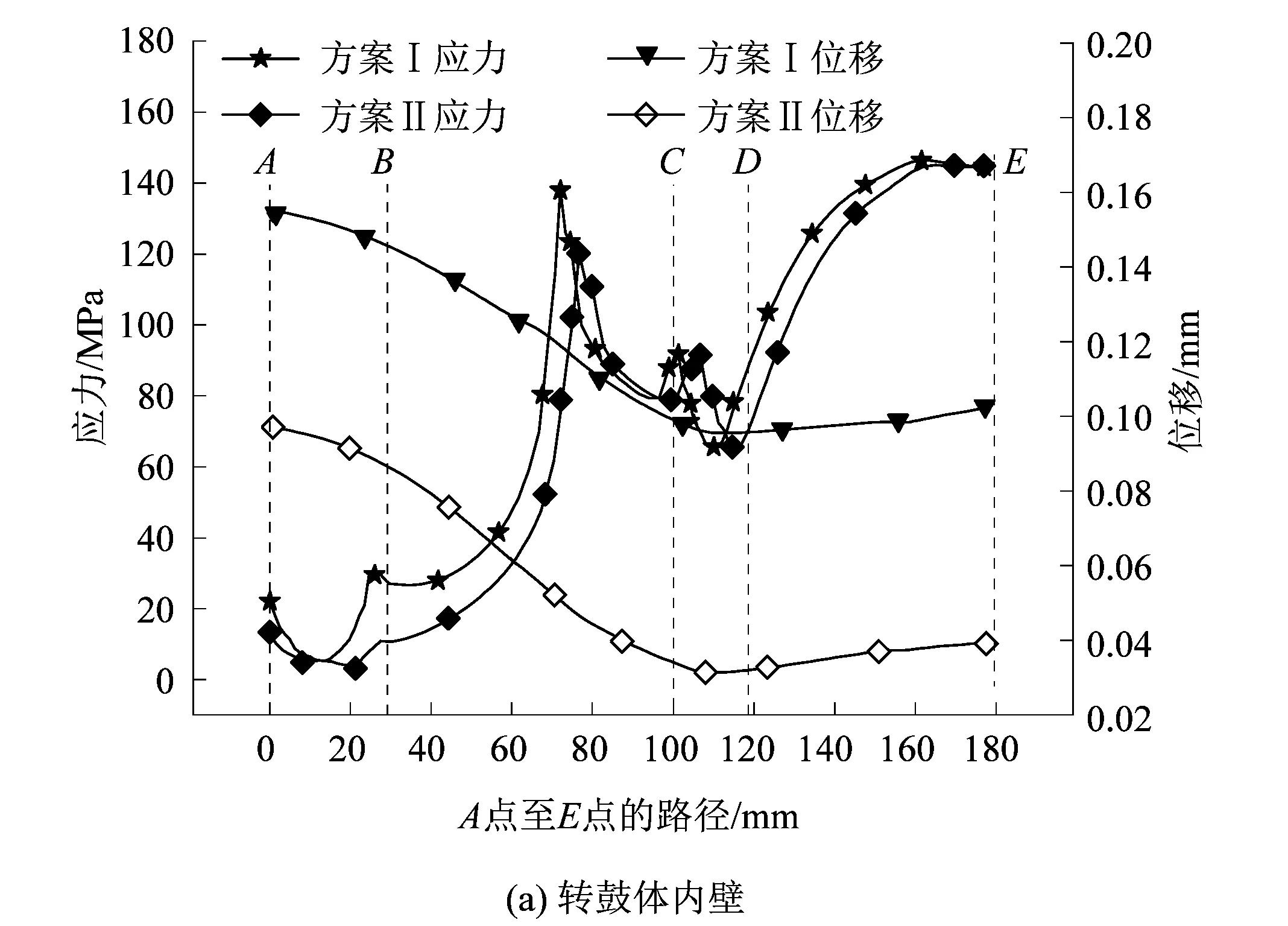

通过有限元分析分别测量转鼓内壁与外壁的应力和应变的分布规律,测量路径如图4(b)所示。内壁路径为A至E,外壁路径为F至I,测量的应力值如图5所示。

图5 不同方案转鼓体内外壁面应力与位移曲线Figure 5 Stress and displacement curves of inner and outer wall surfaces of bowl body with different schemes

已知碟片316不锈钢材质,计算出方案Ⅰ和方案Ⅱ碟片组的质量分别为mⅠ=3.038 kg和mⅡ=3.832 kg,其对应的惯性阻力矩见表2。

表2 不同方案的惯性阻力矩Table 2 Inertia resistance moments of different schemes kg·mm2

结合表2与图5,经计算得知:方案Ⅰ薄碟片组最大应力145.05 MPa,最大位移为0.155 mm;方案Ⅱ厚碟片最大应力146.48 MPa,最大位移为0.097 mm。

分析图5可归纳出如下几点:

1)转鼓体内侧壁面BC段上应力值有明显增大趋势,转鼓体与碟片架底部相接触的区域为高应力负荷区,在CD段上应力值略有回落,而在DE段上应力值再次出现增大的趋势;

2)转鼓体外侧壁FG段上应力值有明显地递减趋势,在GH段上出现应力值最低点,而在HI段上又回归递增趋势;

3)对比转鼓体底部区域内侧壁面BC段上与外侧壁面FG段上的应力值可知,内侧壁面的平均应力值要更大些,且数值变化波动更为明显;

4)转鼓体内侧的整个壁面AE段上,位移值呈递减趋势,而外侧壁面FI段上位移值呈明显递增趋势,因此,测量转鼓体外壁面的位移值更容易获得较为准确的数据信息;

5)对比方案Ⅰ和方案Ⅱ,在转鼓体内侧与外侧壁面上,方案Ⅰ薄碟片组位移值都要比方案Ⅱ高0.05~0.06 mm ,且2种方案的应力值都相差不大。

造成上述情况的原因有待在后续的研究中加以进一步考察,值得注意的是,从表2可知,厚碟片组转鼓z轴的惯性阻力矩pz要比薄碟片组的大1 971.66 kg·mm2,似是造成厚碟片组转鼓在高速旋转时的应力值、位移值比薄碟片转鼓更小一些的原因。为此,实测时采用薄碟片转鼓,以便获得更为敏感的位移的测量数据。

图6 转鼓体外壁面位移的仿真Figure 6 Simulation of external wall displacement of bowl body

3.2 位移实测及分析

高速摄像机采集大量样本数据,利用专业软件分析出转鼓(含内装件)在6 000 r/min下的位移场云图,如图7(a)所示;图7(b)所示为转鼓外壁面位移三维分布情况(y轴为旋转轴方向),所取数值为图中z轴最高处沿y轴方向上的位移。从图7所选云图中5个采样点看,实测应变分布规律与仿真结果相近。

图7 转鼓体外壁位移测量Figure 7 Measurement of external wall displacement of bowl body

测试时在6 000 r/min的转速下测得的垂直方向上的最大位移值为 0.316 mm,计算机仿真额定转速11 600 r/min下的最大位移值为0.152 mm,只有将转速升至18 908 r/min时才能与试验结果0.316 mm 匹配。有限元仿真计算结果与实测应变、位移的数值变化规律趋势相近,但仿真数据尚与实测值有差距,说明在一定程度上分析模型建模、边界条件、载荷施加对转鼓的实际装配情况有反映,但还需要依据实测数据,继续对分析模型等做进一步研究与优化。

4 结语

1)课题组对某型碟式分离机含有内装件转鼓的转鼓体进行了应力分析,考察了不同厚度碟片对转鼓体应力变化规律的影响,分析计算结果表明:在额定工况下转鼓体内侧与外侧的底部应力负荷偏高,转鼓内侧壁面底部斜面、转鼓体螺纹处应力负荷较大。

2)薄碟片组、厚碟片组转鼓的转鼓体的最大应力分别为146.48和145.05 MPa,最大位移分别为0.155和0.097 mm。

3)利用VIC-3D测量系统对高速碟式分离机转鼓位移/应变进行了测量,测试结果表明该测量技术是解决高速转子应变测量的有效精密测量手段之一,得到的数据对完善分析模型具有直接指导意义。

4)转鼓由60多个零部件组装而成,其分析模型的构建、边界条件的设置及载荷的施加均存在相当的复杂性和难度,这是导致仿真结果与实测值存在一定差异的原因,对此将依据实测数据对模型等继续做进一步深入的研究。