增材制造技术在陶瓷制备中的应用

刘全景,刘 禹

(江南大学 机械工程学院,江苏 无锡 214122)

增材制造AM技术(即3D打印技术)是20世纪80年代后期发展起来的新型制造技术,其成型材料众多,包括金属、有机高分子材料、复合材料甚至是生命材料[1]。增材制造技术具有个性化定制功能,摆脱了传统加工过程对模具的依赖,颠覆了各种装备的设计制造途径,使许多产品制造出现革命性变化,促进我国工业向创新驱动模式发展。历经40年的发展,增材制造技术在机械电子、航空航天、能源材料和生物工程等领域展现了重要价值及广阔的应用前景。

陶瓷材料作为一种结构材料,具有耐高温、耐腐蚀、耐磨损,及抗压强度高等优点,在多个领域均有广泛应用[2]。传统的陶瓷成型途径有:凝胶铸造成型、注射成型和干压成型等[3]。然而,现有的陶瓷加工技术得到的简单几何形状陶瓷制品制约了陶瓷制品的发展,满足不了当前的工程需求[4]。随着对复杂几何结构陶瓷体的需求增大,人们对增材制造技术在陶瓷制造方面的研究越来越多。目前陶瓷体制造的AM技术主要有:立体光固化成型法(stereo lithography apparatus,SLA)、选择性激光烧结/熔融(SLS/SLM)、粘结剂喷射(binder jetting)、熔融沉积成型(fused deposition modeling,FDM)和数字光处理成型(digital light processing,DLP)。课题组主要讨论了这些AM技术在陶瓷体制造中的应用发展,分析了他们的优缺点,并介绍了针对这些技术在实际应用中出现问题的一些解决方案。

1 立体光固化成型(SLA)在陶瓷制备中的应用

立体光固化成型法SLA是1977年Swainson提出的一种制造概念,随后Kodama真正实现了这一工艺,其设备简图如图1所示。

如图1所示,紫外光按既定路径运动照射,固化一定厚度的光敏材料,随后Z轴下移,刮刀给工件表面覆上新层,重复这一操作,陶瓷制品逐渐累积成型。

SLA技术在陶瓷制备方面的应用,被认为是一种优于传统方式的工艺[5]。SLA工艺的原材料主要是液态树脂与陶瓷粉末混合后的陶瓷树脂,由SLA工艺制备的陶瓷样品与传统工艺相比,不仅延续了陶瓷制体力学性能好的特点,同时还保证了制品的表面质量以及尺寸精度。然而,使用SLA技术打印陶瓷制体也存在着许多的制约[6]。利用SLA技术制备陶瓷制体时,不同的浆料需要对应不同波长的紫外光,这就对制造环境提出了更高要求,同时提高了制造成本;另外SLA技术使用的陶瓷树脂黏度应小于3 Pa·s,以保证浆料具有一定流动性,这就使得大多数陶瓷树脂的固体体积百分比低于40%[7-8],导致这些陶瓷树脂的样品在经历脱脂烧结后,大多会出现剧烈的收缩与变形,严重时甚至会导致整个陶瓷体的崩溃[9]。目前解决这一问题的主要方法是改变陶瓷树脂中的材料。Liu等[10]和Wu等[11]通过在氧化铝中添加氧化锆来增强陶瓷的韧性,其原理是t-ZrO2相与m-ZrO2相在外应力作用下相互转换并消耗能量,这是通过改变陶瓷体内部晶相实现对陶瓷体的增强;另外将一些预制好的材料加入陶瓷浆料中也是很多研究者增强SLA技术制备的陶瓷体的选择,例如添加短纤维[12-13]、纳米管[14]和晶须[15]等材料,这些微米尺寸的添加物不会大幅增加陶瓷树脂的黏度,也不会改变陶瓷体的晶相,仅仅通过添加物自身抵抗应力,以达到增韧目的。

2 选择性激光烧结/熔融(SLS/SLM)在陶瓷制备中的应用

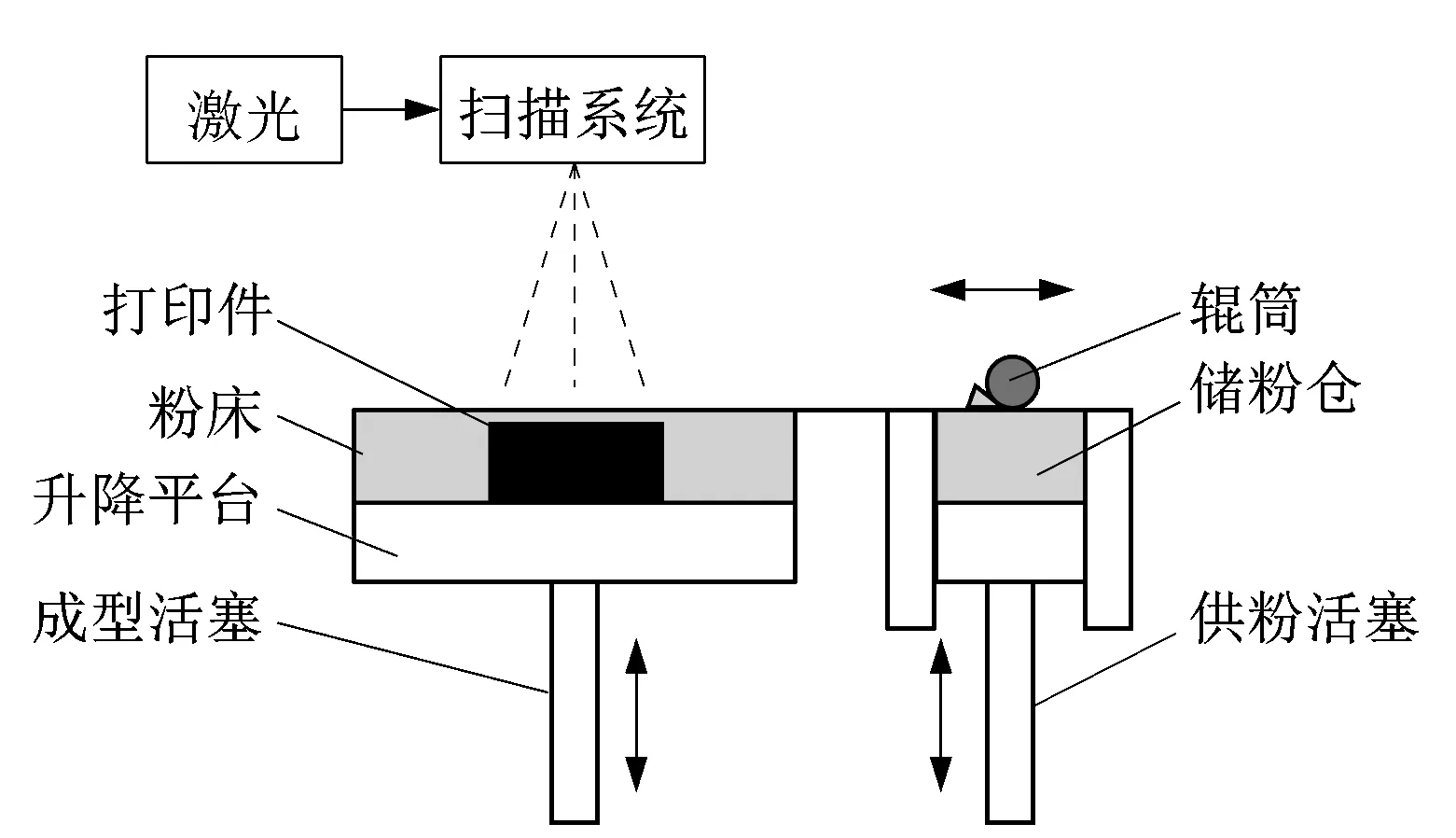

选择性激光烧结(SLS)技术由Carl Ckard于1989年首次提出,其工作原理如图2所示。辊筒将储粉仓中的粉末平整的铺在粉床中,激光通过扫描系统有选择性地烧结粉末,随后成型活塞下降,辊筒重新铺设粉末,通过层层堆积形成所需零件。

图2 SLS/SLM设备简图Figure 2 Sketch of SLS/SLM equipment

SLS技术运用于陶瓷体制备时分为含有添加剂和不含添加剂2种。含添加剂的粉末在激光加热时,添加剂熔融并粘结陶瓷颗粒形成整体,从而获得生坯件[16];不含添加剂的固体粉末一般由2种陶瓷粉末混合而成,激光加热时,低熔点的粉末受热熔化,粘结高熔点的陶瓷颗粒。与含有添加剂粉末的制造方式相比,此时低熔点粉末充当了添加剂熔融粘结高熔点陶瓷颗粒的角色,这样操作的优点是省去了脱脂步骤[17]。区别于SLS技术,选择性激光熔融(SLM)虽然保留了激光加热的特性,但该技术不需要添加粘结剂,而是通过加热使全部粉体熔融并相互粘黏,随后层层累积获得陶瓷体[18]。SLS/SLM技术具有应用材料多、损耗率低和工艺简单等特点,相较于其他增材制造方式,其成型速度快,可重复性高。但该工艺方式主要存在2个严重限制其在工业上推广的问题:①在SLS技术中,添加剂的去除留下了孔隙,降低了成型件的力学性能;②成型精度低,表面粗糙度高。针对因添加剂去除产生孔隙的问题,较为有效的解决方式有:Zou等[19]在使用SLS工艺制备出碳化硅生坯后,将生坯浸入含有纳米炭黑的酚醛树脂中,使打印陶瓷体的孔隙被渗满,随后进行烧结,制备了具有较高堆积密度的陶瓷体;Chen等[20-21]使用具有低熔点的陶瓷颗粒受热熔融,粘黏高熔点的陶瓷颗粒,以达到提高陶瓷体的致密性的目的。针对SLS/SLM技术制备的成型件精度差的问题,研究者主要从粉末粒径、激光功率、激光光束直径、激光移动速度和单层烧结厚度[22]等工艺参数选取的角度寻求解决方案,随着模型分析软件的发展,通过研究SLS/SLM工艺及涉及到的物理场,建立烧结模型进行仿真,大大改善了成型件的精度问题[23]。另外成型陶瓷体的热/冷等静压、浸透和高温煅烧等后处理步骤也是改善制品精度的有效办法。

3 粘结剂喷射在陶瓷制备中的应用

粘结剂喷射增材制造工艺方式最早于1993年由麻省理工提出[24],其生产过程依旧是分层堆积成型,对于陶瓷体零件的某一层,首先通过旋转的辊筒播撒一层陶瓷粉末,随后喷墨打印头在粉床上按规定路径运动并喷射液体粘结剂,通过这样的方式逐层堆积,获得设定好的零件[25],其原理简图如图3所示。

图3 粘结剂喷射设备Figure 3 Binder-jetting equipment

粘结剂喷射工艺可作用的材料多种多样,包含陶瓷材料、金属粉末、生物材料和聚合物(聚乳酸、聚环氧乙烯)等。针对陶瓷体制备的加工,粘结剂喷射工艺理论上可以运用到任何的陶瓷粉末上。与SLS/SLM工艺相同,粘结剂喷射工艺在陶瓷体制备方面同样存在着制造陶瓷体生坯强度低、零件精度差,后期需要对样件进行后处理的问题。现有研究中,改善上述问题主要从陶瓷粉末,粘结剂的选择,印刷参数设定,设备自身精度和后处理来解决[26]。其中陶瓷粉末主要从其流动性、粒径和润湿性等方面影响着打印效果:球状的粉末流动性好,能够顺利而均匀地铺展在粉床中,但是球状粉末在经过送料辊时会被挤压变形,反而产生不好的影响;相反不规则的粉末由于内部摩擦的原因,变得更为致密,有利于陶瓷体的打印[27]。陶瓷粉末粒径一般选用大于20 μm的粗粉,其流动性更好,而细粉则易受到范德华力的影响形成块体[28]。具有较好润湿性的陶瓷粉末更适用于粘结剂喷射工艺,粘结剂喷射在粉体上时可以使接触到粘结剂的粉末紧密的连接在一起。用于粘结剂喷射工艺的粘结剂通常选用的是液体粘合剂与固体粘合剂混合体。一般液体粘合剂有聚乙烯醇、纤维素等,固体粘合剂有滑石等。这样的粘合剂混合体可以通过液体粘合剂触发固体粘合剂与陶瓷粉末之间的粘合反应,从而更好的增强陶瓷体的强度[29]。粘结剂喷射工艺的印刷参数主要有单层粉体层厚、粘合剂饱和度和印刷方向等。一般选择略大于粉末粒径的单层粉体层厚[30];样品单层最大尺寸平行于粘结剂喷头运动方向[31];粘合剂的饱和度则需要视对应的陶瓷粉体而定。后处理方面,由于打印的陶瓷生坯中含有粘结剂,因此烧结步骤是必不可少的,另外还需要进行除粉、浸润等工艺保证陶瓷体的强度和精度。

4 熔融沉积成型(FDM)在陶瓷制备中的应用

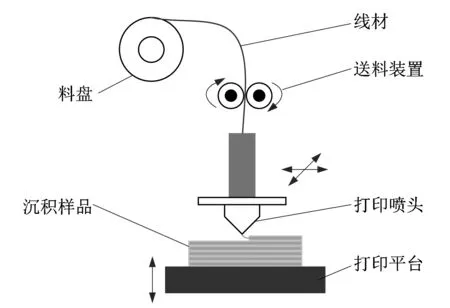

熔融沉积成型(fused deposition modelling,FDM)工艺于1988年美国学者Dr.Scott Crump首次提出,因其容易实现、打印速度快和较低的成本,被广泛运用于有机高分子材料的3D增材制造[32]。通常运用于FDM技术的主要是热塑性的高分子材料,这些高聚物被制作成线状原料,如图4所示,这些线材通过FDM打印机的喷嘴加热熔融,并被挤出喷嘴,伴随着喷头的运动,在基底面上层层沉积形成设计好的形状,最终制成需要的零件。

图4 熔融沉积成型简图Figure 4 Sketch of fused deposition molding equipment

随着材料技术的发展,越来越多的生物兼容性好、熔融温度低且力学性能优良的高聚物材料的涌出使FDM技术与陶瓷体制备出现契机,这项研究的成果主要运用在生物医学方面[33]。研究者们通过结合PLA、ABS与羟基磷灰石,采用FDM技术制备人造骨,并将其植入患者体内,通过植入物刺激骨骼的生长,这项技术帮助下走出了天然人骨短缺和异种骨骼排斥的困境[34]。相较于其他的增材制造方式,FDM技术在人体陶瓷骨骼制备方面具有成本低和无需支撑材料的优点[35];同时研究表明人骨的抗压强度在4~12 MPa,通过调整这些人造骨的孔隙率,在经过脱脂工艺后,其抗压强度可达16 MPa,同时收缩率在8%左右,这就极大的保证了实际样品与设计模型几何形状的相似性[36]。但FDM技术制备的陶瓷初体依然需要经历脱脂烧结,这就带来了开裂和变形的问题。目前解决这些问题的途径主要通过修改3D模型的设计和陶瓷生坯烧结方式的改进上。

5 数字光处理技术(DLP)在陶瓷制备中的应用

数字光处理技术(DLP)于1977年由Larry Hornback率先提出,时隔19年,由Texas Instruments将其商业化[37]。DLP技术的原理简图如图5所示,其原理和SLA技术基本相似。DLP与SLA技术的具体区别在于DLP技术采用宽波段的投影光将所需样品的截面图像放映在光敏浆料表面,逐层累积获得样品。DLP核心组件是DLP芯片,即数字显微镜设备,该组件直接决定了样品的几何形貌及打印精度[38]。

图5 数字光处理打印设备Figure 5 Digital light processing equipment

DLP技术打印样品具有精度高、时间短的优点,在陶瓷体打印方面的应用主要集中在小型及复杂结构产品上[39]。DLP技术运用于陶瓷制备时,由于其光强度较低,光引发剂与自由基交联聚合反应较差[40],导致固化不彻底,通常以在浆料中加入粘结剂的方式解决这一问题[41]。添加粘结剂的陶瓷浆料进行DLP 3D打印,初始的光固化过程使得样品具有一定的保形能力,随后置于烘箱中进行加热,发挥粘结剂的粘结作用,使生坯几何形状固定,再进行脱脂烧结步骤。但众多的研究表明,烧结后的样品依然存在开裂、变形和收缩的问题[42-43]。因此和SLA技术一样,提高打印陶瓷浆料的固含量和合适的脱脂烧结方式依然是DLP技术的研究热点。

6 结语

笔者综述了5种目前常见的陶瓷增材制造方式,分析了各种方式的优缺点和在陶瓷体打印方面的应用,通过众多研究者的研究成果说明了采用增材制造方式制备陶瓷体是完全可以实现的。与传统陶瓷制备方式相比,AM技术可以实现更多复杂几何结构的陶瓷体制备,满足了陶瓷材料在各个领域中应用的发展需求。同时我们也该看到,AM技术制备的陶瓷体依然存在众多的不足之处,在陶瓷制造中广泛运用AM技术仍然存在很多障碍。例如生产时间长,力学性能低于传统方式制造的陶瓷,后处理出现开裂收缩等;另外较大尺寸(例如几米)的陶瓷件仍然很难用AM技术制备。综上所述,未来AM技术在陶瓷体制备领域的研究应主要集中在浆料研制和后处理方面,同时还需改进成型技术,以实现较短时间内完成接近设计模型的陶瓷体制备。