非均相Fenton氧化法处理铅锌选矿废水

陈 萍 陶恒畅 郭超华 毛富邦

(巴彦淖尔西部铜业有限公司,内蒙古 巴彦淖尔 015000)

内蒙古某铅锌选矿厂选矿工艺采用“铅优先浮选—铅精中矿再磨—尾矿活化选锌—锌粗精矿再磨”工艺流程,产生的选矿尾水中残留有石灰、乙硫氮、丁基黄药、松醇油、硫化物、Cu2+、Zn2+等,导致选矿废水的pH值、COD值、金属离子含量和浊度均较高,若不经处理直接排放,将造成周边水体环境污染,危害生态环境和人体健康,若直接回用,废水中残留的选矿药剂及活化金属离子会影响铅、锌分选指标。采用“絮凝/沉淀—电催化氧化—过滤”处理工艺[1],以CO2为调整剂、聚合硫酸铁(PFS)为絮凝剂、阴离子聚丙烯酰胺(PAM)为助凝剂,椰壳活性炭为吸附剂,铅、锌废水得到了一定程度的净化,但废水中的COD去除率低[2],依然会影响废水的回用。

近年来,有色金属选矿废水处理方法主要有自然降解法、中和法、吸附法、氧化法和絮凝沉淀法[3-5]。其中,自然降解法是选矿常用的水处理方法,其主要利用尾矿库实现选矿药剂的自然降解,该法运行维护简单,但处理后的水质不稳定;中和法是利用H2SO4、CO2、NaOH、CaO等物质会发生酸碱中和反应的原理,该法操作简单,且运行费用较低,但对残余选矿药剂的去处效果差;吸附法是使用吸附剂的吸附作用降低水中的有机物和重金属离子含量,常用于废水的深度处理;氧化法是利用氧化剂氧化废水中的有机物,从而降低废水中的COD指标,他能够有效降低水中的残留药剂;氧化法和吸附法在生产实践中的成本比较高;絮凝沉淀法是利用絮凝剂的吸附和电性中和作用使悬浮固体颗粒、重金属离子及有机物沉降。为了降低铅锌选矿废水中的COD,综合考虑有效性、可靠性和安全环保性等因素,本文采用非均相Fenton试剂氧化法代替电催化氧化法降低废水中的COD,重点考察了氧化剂种类、试剂条件和用量对净化效果的影响,研究结果可为铅锌选矿废水资源化利用提供可靠依据。

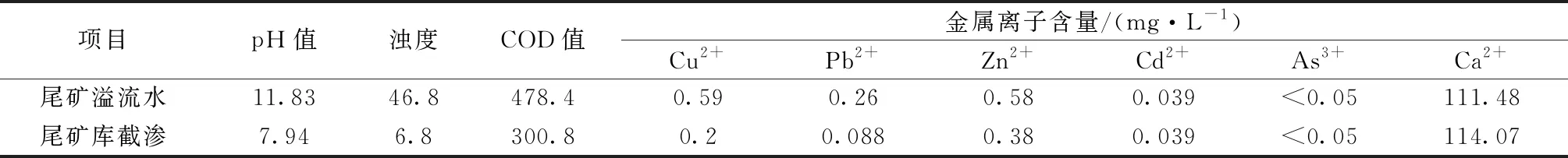

1 废水性质

铅、锌选矿产生的废水主要有尾矿浓缩溢流水和尾矿库截渗水,水质检测结果见表1。由表1可知,铅、锌选矿产生的尾矿溢流水质较差,固体悬浮物(SS)浓度高、pH值和COD值过高,尾矿溢流水中残留的药剂以及Cu2+、Zn2+直接影响铅-锌、锌-硫的分离,造成回用困难,回水利用率低。为了不影响选矿生产指标,若不用于磨矿和铅浮选过程,将导致生产中清水用量大,回水利用率低。尾矿库截渗坝内的截渗水通过自然降解作用和长时间沉淀后,废水中的COD值、pH值、Cu2+、Zn2+等指标有所降低,但COD值仍然较高,残留药剂仍然影响铅、锌选矿生产的循环利用,尾矿库区域土壤受到影响。

表1 铅、锌选矿水质检测结果Table 1 Water quality test results of lead-zinc ore dressing

2 试验方法

2.1 试验药剂与仪器

药剂:98%浓H2SO4,30% H2O2,5%NaClO,分析纯FeCl3·6H2O,SD1005高纯蒙脱石(简称MMT),化学纯聚合硫酸铁(PFS),化学纯聚丙烯酰胺(PAM)等。

仪器:PHSJ-4F型pH计,WGZ-1A散射光浊度仪,ZA3300原子吸收分光光度计,5B-3C型COD快速测定仪,分析天平,HDJ-60双单元搅拌器,电热恒温鼓风干燥箱等。

2.2 Fenton催化剂制备

用浸渍法制备Fenton催化剂(Fe/MMT)[6]。称取20.0 g蒙脱石放入500 mL摩尔浓度为0.1 mol/L的H2SO4溶液中浸泡24 h,滤去上清液后再加入到200 mL质量浓度为10%的FeCl3溶液中,80 ℃恒温搅拌浸渍12 h,然后重复过滤,用去离子水冲洗至无Fe3+检出,再置于烘箱内200 ℃干燥固化4 h,得到催化剂Fe/MMT,放入干燥器皿中备用。

2.3 试验过程

按4∶1的比例将铅锌尾矿溢流水和尾矿库截渗水进行混合,作为铅锌选矿废水水样,先对水样进行絮凝/沉淀预处理,再依次进行氧化剂探索试验和用量试验。

絮凝/沉淀处理:取250 mL混合水样置于烧杯,按PFS浓度为90 mg/L加入絮凝剂PFS后以180 r/min速度搅拌5 min,然后按PAM浓度为0.5 mg/L加入助凝剂PAM,并以120 r/min速度搅拌5 min,静置30 min,取滤液测定COD值。

氧化试验:取滤液进行氧化剂试验,加入适量的硫酸调节溶液pH值至所需范围。分组试验加入相应的氧化剂,以120 r/min的速度搅拌10 min,静置反应60 min后经混凝、过滤除去沉淀物,再次测定COD值。

2.4 测定方法

分别采用散射光法测定溶液浊度,原子吸收分光光度法测定溶液中的重金属离子浓度,重铬酸钾分光光度法测定溶液的COD值。

3 试验结果与分析

3.1 氧化剂选择探索试验

虽然氧化剂法能够直接降低COD值,但为了避免残留化学药剂再污染,能够用于水处理的氧化剂较少,且氧化反应的条件控制和二次处理增加了操作难度,常用氧化剂主要有O3、H2O2、NaClO以及Fenton试剂[7]等,本文分别采用这三种试剂为氧化剂,用其处理铅、锌选矿废水,研究氧化剂类型对选矿废水处理效果的影响。

絮凝/沉淀后上清液COD值为461.1 mg/L,用硫酸调整废水pH值,分别采用H2O2、NaClO及类Fenton试剂进行氧化处理,氧化反应时间为60 min,对比研究加入30% H2O2、5% NaClO及非均相Fenton(H2O2+Fe/MMT)处理的效果,结果见表2。

由表2可知,H2O2和NaClO单独使用的氧化处理效果较差,非均相Fenton试剂(H2O2+Fe/MMT)能够大幅度除去COD,说明催化剂Fe/MMT起着关键性作用。pH值为4.0条件下的处理效果比pH值为8.0条件下的更好,但铅锌选矿作业环境为碱性矿浆,为了避免二次调节pH值,综合考虑,确定铅锌选矿废水处理的溶液pH值在8~9。

3.2 H2O2用量对废水COD去除的影响

在处理水样COD为461.1 mg/L时,调节控制pH值为8.0,在Fe/MMT用量为1 000 mg/L的条件下,改变H2O2用量在4~24 mmol/L,反应60 min,研究H2O2用量对废水COD去除的影响,试验结果如图1所示。

从图1可以看出,COD除去率随着双氧水用量增加逐步增加,当双氧水用量为18 mmol/L时,COD去除率达到63.33%,用量超过18 mmol/L时,COD去除率变化幅度不大且趋于平缓,因此选择H2O2用量为18 mmol/L。

3.3 催化剂Fe/MMT用量对废水COD去除的影响

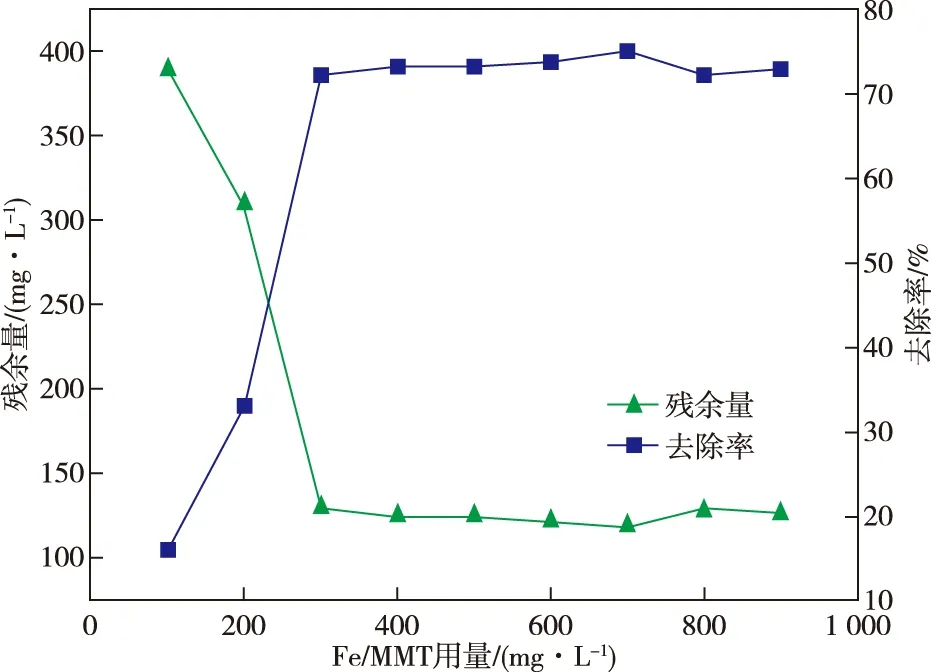

在处理水样COD为461.1 mg/L时调节水样pH值为8.0,在H2O2用量18 mmol/L的条件下,改变Fe/MMT用量在100~900 mg/L,反应60 min,研究催化剂Fe/MMT用量对废水COD去除的影响,试验结果如图2所示。

图2 Fe/MMT用量与COD去除率关系Fig.2 Relationships between Fe/MMT dosage and COD removal rate

从图2可以看出,随着催化剂Fe/MMT用量的增加,COD去除率先快速增加后趋于稳定,当Fe/MMT用量达到300 mg/L时,废水中的COD值明显降低至128.7 mg/L,去除率达到72.09%,但继续增大催化剂Fe/MMT的用量,废水中COD的去除率变化不明显,因此选用催化剂Fe/MMT用量为300 mg/L。

3.4 非均相Fenton氧化作用机理分析

传统均相Fenton试剂在处理有机废水时,具有反应速度快、氧化彻底的特点,但对溶液pH值适用范围较窄,产生大量的铁泥,造成二次污染,同时造成Fe2+和Fe3+的损失。试验中催化剂Fe/MMT是非均相Fenton与均相Fenton的重要区别,是以蒙脱土层间结构为载体容纳活化金属离子,抑制Fe2+和Fe3+生成沉淀,改变了pH值的适用范围。当有机物和H2O2分子扩散到催化剂Fe/MMT的层状间隙中时被吸附,发生的主要反应见式1~3。H2O2与催化剂表面的Fe3+作用生成Fe2+、·O2H,Fe2+和·O2H与H2O2反应生成氧化性更强的自由基·OH和氢氧根离子OH-,这也是非均相Fenton反应的主要机理[8]。·OH具有很强的氧化能力,可破坏有机质分子,针对铅锌选矿废水中残留物种类多、有机物难降解,能够将复杂大分子结构物质氧化成直碳链小分子化合物,也能够使多元醇发生脱氢反应,随后使C=C键断开,氧化成CO2和H2O,达到降低溶液中COD的目的。

Fe3++H2O2→Fe2++·O2H+H+

(1)

Fe2++H2O2→Fe3++OH-+·OH

(2)

·O2H+H2O2→O2+H2O+·OH

(3)

4 结论

1)单独使用H2O2和NaClO的氧化处理效果差,而非均相Fenton试剂(H2O2+Fe/MMT)处理铅锌选矿废水效果最好,且pH值为4.0时的处理效果比pH值为8.0时的更好。

2)采用以蒙脱土负载型催化剂(Fe/MMT)的非均相Fenton试剂氧化法代替电催化氧化,可有效降低铅锌选矿废水中的COD,提高铅锌选矿废水处理的效果,在pH值8.0、H2O2用量18 mmol/L、催化剂用量Fe/MMT 300 mg/L的条件下,铅锌选矿废水的COD从461.1 mg/L降低至128.7 mg/L,除去率达到72.09%。