某铅锌矿全尾砂充填胶结材料优化研究与应用

王辉林 杨 鹏

(西部矿业股份有限公司,西宁 810000)

根据国家节能减排、绿色发展的要求,某铅锌矿自2017年启动充填采矿建设项目,截至2019年底已完成约12万m3的充填量,产生充填费用约为1 500万[1-4]。该矿全尾砂胶结充填材料试验研究由长沙有色冶金研究院承担,配比结果经现场工业应用发现,在1∶6配比下现场强度高于试验报告测定数据,分析数据差别主要来源于不同试验地的温度、湿度、空气流通性[5-10]。由于充填成本较高,根据降本增效的工作要求,采用冶炼炉渣微粉可完全或部分替代水泥作为充填胶凝材料,遂在现场进行基础试块强度和添加定量冶炼炉渣微粉试块强度研究[11-16]。

1 全尾砂充填材料试验

1.1 基础试块强度测定

采用标号为 42.5#的水泥进行基础试块配比、强度优化试验(灰砂比为 1∶4、1∶6、1∶10、1∶12、1∶15;浓度为 3 组;龄期为 3 、7 、14 、28 和 60 d)。根据充填配比试验推荐参数,矿山采用灰砂比为1∶5~1∶15、浓度为71%的充填料、材料配比见表1。

根据测定的水、尾砂、水泥密度,配比一定的溶液置于模具内(模具规格70 mm×70 mm×70 mm)存储于井下养护,待达到特定期龄后进行试块压缩试验,见图1,基础试块强度测定结果见表2。

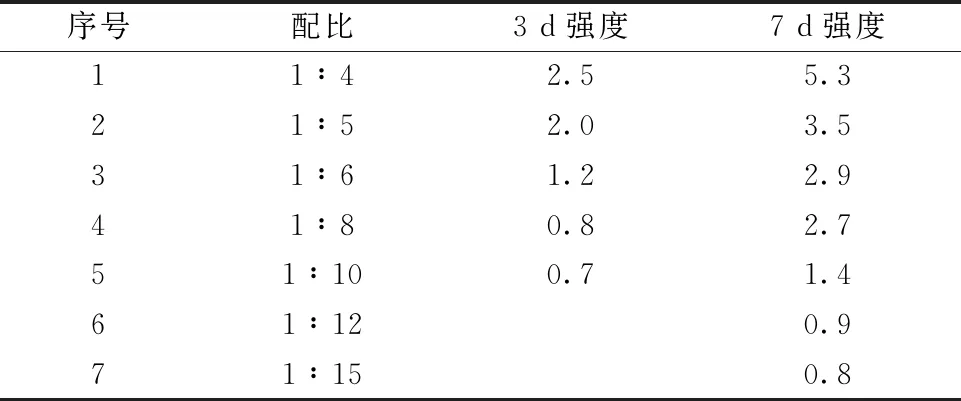

表2 基础试块强度测定结果Table 2 Strength measurement results of basic test block /MPa

图1 现场试块压缩试验Fig.1 Field block compression test

根据实验结果,1∶4~1∶6配比情况下3 d强度可达1 MPa以上,1∶4~1∶10配比情况下试块7 d强度可达1 MPa以上。井下最高强度配比1∶6替代1∶4。

1.2 微粉试块强度测定

胶结充填材料及配比既是决定充填体强度的关键指标,又是影响充填成本的主要因素,合理的充填材料和配比应该是以最低成本使胶结充填体满足采矿工艺要求。为此需要解决两个主要问题:其一是在尽可能低灰砂比的条件下,使充填体达到最高强度值;其二是能够满足采矿工艺对充填体强度所要求的范围,尽可能采用较低成本的充填料配比。在此基础上分别进行微粉试块试验以及数据对比工作,其中包括配比1∶4、1∶5、1∶6、1∶8、1∶10、1∶12、1∶15的相关数据。微粉试块强度测定结果见表3。

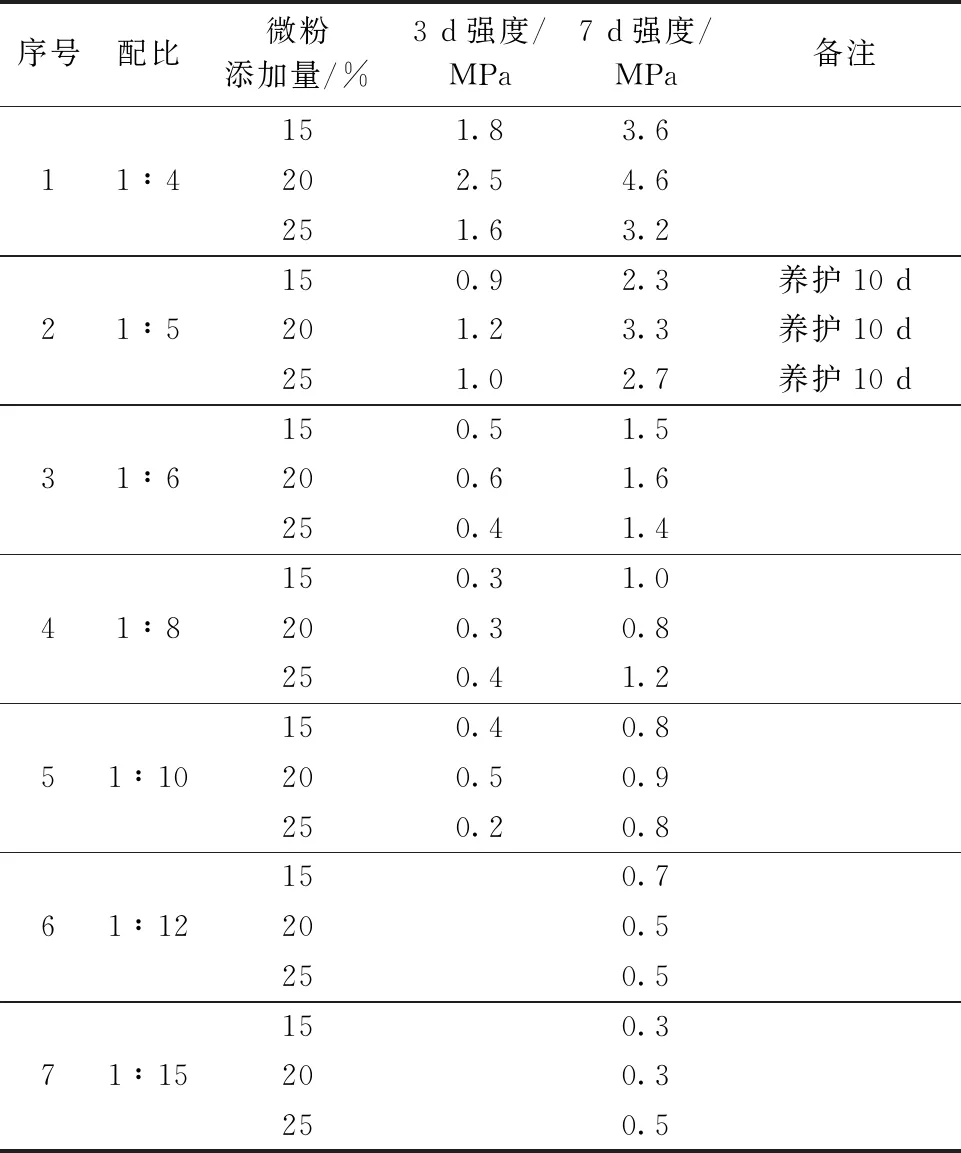

表3 微粉试块强度测定结果Table 3 Strength measurement results of powder sample blocks

根据试验结果,相同浓度配比,同期龄下冶炼炉渣微粉在20%情况下体现出较好的强度,但随着炉渣微粉比重的下降或提高,其强度呈下降趋势。

1.3 对比与分析

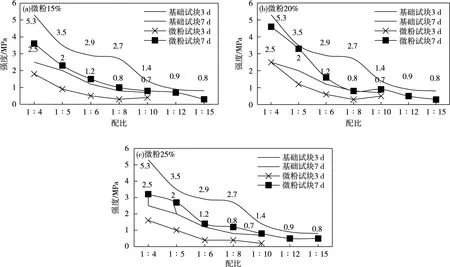

3 d、7 d期龄下,基础试块与15%、20%、25%微粉试块强度对比如图2所示。

图2 基础试块与15%、20%、25%微粉试块强度对比图Fig.2 Strength comparison diagram of basic test block and 15%,20% and 25% micro powder test block

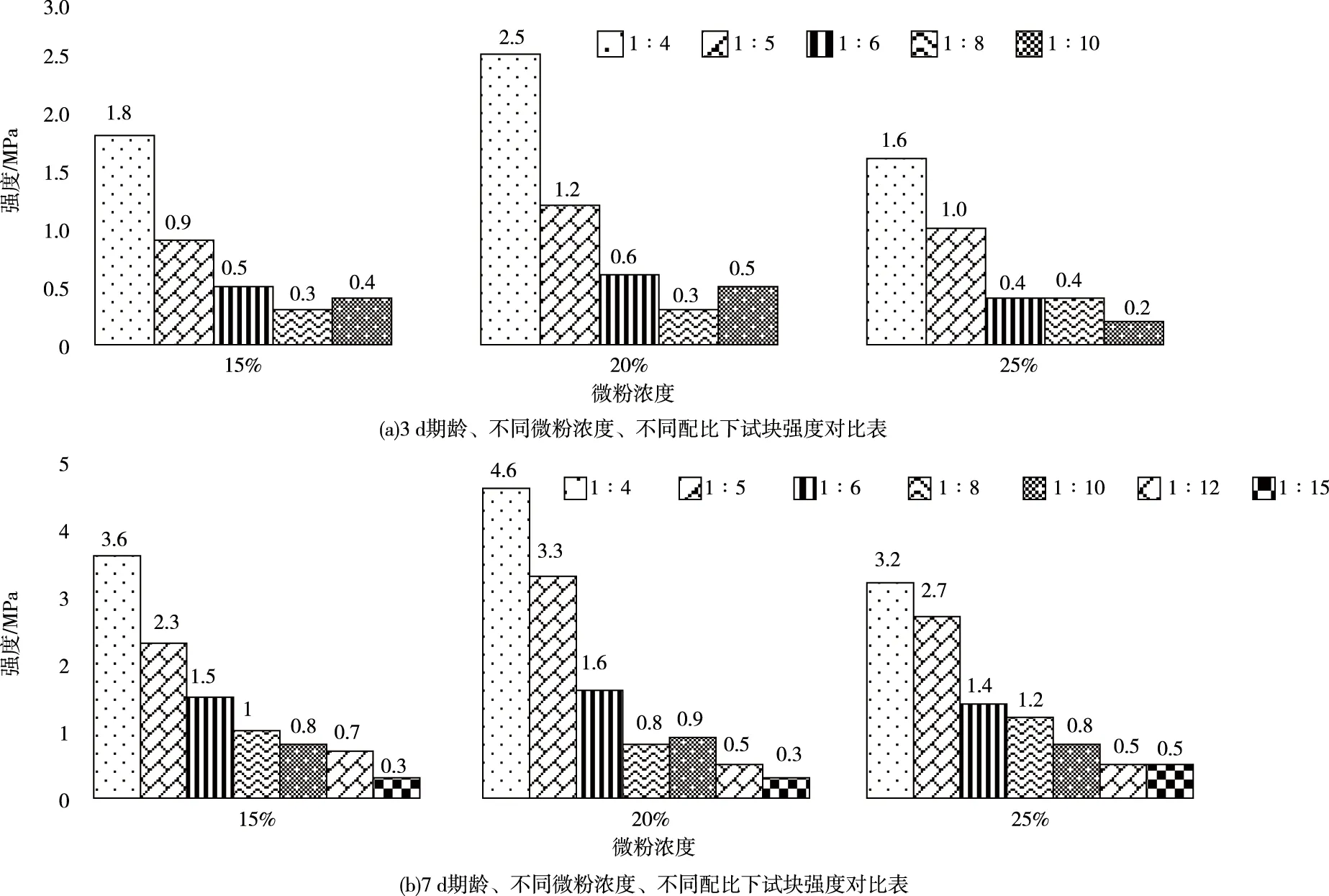

不同期龄、不同配比、不同微粉量试块强度对比如图3所示。

图3 不同期龄、不同配比、不同微粉量试块强度对比表Fig.3 Strength comparison table of test blocks of different ages,different proportions and different amounts of powder

1)根据试验数据对比,其中充填配比在1∶4、1∶5、1∶6微粉加量小于或等于20%,其7 d试块强度与不添加微粉的试块强度基本一致,能满足井下设备的生产要求。

2)灰砂配比越高,微粉加入影响强度就越小,配比越低,影响越大。

推荐:高配比(1∶4、1∶5)充填建议采用20%~25%微粉;中配比(1∶6、1∶8)充填建议采用20%左右微粉;低配比(1∶10、1∶12、1∶15)充填建议采用15%~20%微粉。

2 现场充填技改及应用

现有充填系统为全尾砂+水泥胶结充填,既解决冶炼废渣的存储问题,又增加冶炼厂的经济效益。冶炼废渣具有一定的胶结性能,添加适量的冶炼炉渣,可增加充填料浆的流动性,适当降低充填成本。根据矿山的充填配比试验初步结果,冶炼炉渣替代水泥,其量控制在20%左右时,不影响充填体强度。

在获得试验数据的基础上,就目前的充填工艺系统提出技改方案。在已有水泥输送系统基础上,需新增一套冶炼炉渣输送系统,包括冶炼炉渣储存仓、螺旋计量等输送设备等。技改方案投资费用见表4。

表4 技改方案投资费用表Table 4 Investment expense table of technical renovation plan /万元

3 结论

现有充填系统设计年充填能力为1 255 m3/d,年最大充填能力41万m3,井下平均充填浓度为1∶10,按水泥120 kg/m3,则年消耗水泥量约为5万t,按照目前水泥的市场价460元/t,则水泥成本为2 300万元/a。按照试验结果,炉渣微粉替代20%水泥,则每年替代的水泥量为1万t。根据西钢提供的冶炼炉渣到厂价格:出厂价格+运费(按水泥袋计,由于充填站需用高压风将水泥放至水泥砂仓,增加中间环节的费用未考虑)=355元/t,则每吨胶结材料节省105元/t,因此,充填胶结材料年节省费用约105万元。按今年充填量(18万m3)计算,年消耗水泥量为2.2万t,年替代的水泥量为4 400 t,则节约水泥成本46万。