铜冶炼渣/煤基铁炭填料的制备及其降解甲基橙的性能

舒 波 朱云锋 张 鑫 余 彬 任军祥 李 博

(1.楚雄滇中有色金属有限责任公司,云南 楚雄 675000;2.昆明理工大学 冶金与能源工程学院,昆明 650093)

世界上有80%以上的铜,我国97%以上的铜均是通过火法冶金方式获得。2019年,我国精炼铜产量为978.40万t,按每生产1 t铜精矿约产2.2 t铜冶炼渣计算[1],2019年我国生产铜冶炼渣约2 152万t。浮选法是处理铜冶炼渣的一种有效方法,铜冶炼渣在浮选过程中会产生大量尾渣,对这些尾渣,大部分企业一般采取自然堆存方式处理,不仅会占用大量土地资源,而且会对周边环境造成潜在污染。经浮选后的尾渣中铁含量较高,约40%[2],是一种重要的含铁资源。对铜冶炼渣浮选铜尾渣进行综合利用不但可以减少环境污染,还可以给社会带来一些经济效益。但由于铜冶炼渣中的铁一般以铁橄榄石和磁铁矿形式存在,难以直接应用于高炉炼铁工艺,而采用传统低温方式处理时,难以还原其中的铁,导致铁资源难以得到有效回收[3-5],如何安全、有效地处理铜冶炼渣是铜冶炼行业急需解决的问题之一。

国内外研究者对铜冶炼渣浮选尾渣进行了大量的研究。如朱茂兰等[6]以炭粉为还原剂,采用直接还原—磁选工艺处理铜冶炼渣,在炭粉用量25%、CaO用量10%的条件下得到了品位为92.16%、回收率为87.65%的铁精矿。刘春等[7]对铜冶炼渣浮选尾渣进行研究时发现,增加磁选次数,铁精矿品位不会升高,反而会增加成本。王云等[8]采用配碳还原处理某浮选铜冶炼渣尾渣,在碱度为0.4的工艺条件下获得了TFe品位74.7%、回收率73.90%的磁性物质。近年来,基于金属铁和碳在溶液中发生的氧化还原反应去除溶液中污染物的铁炭微电解技术已广泛用于降解焦化、印染、制药、电镀和其他工业废水[9-11]。所用铁炭微电解填料一般由铁屑或还原铁粉和活性炭焙烧而成。但由于生产填料的原料价格高昂,铁炭微电解技术的推广受到很大限制[12]。本研究以云南某炼铜企业的铜冶炼渣浮选尾矿为原料,采用煤基还原技术进行微电解填料的制备,并研究了所制铁炭微电解填料对降解水溶液中甲基橙的影响。研究结果可为铜渣选铜尾矿的综合利用提供一种新思路。

1 实验

1.1 原料

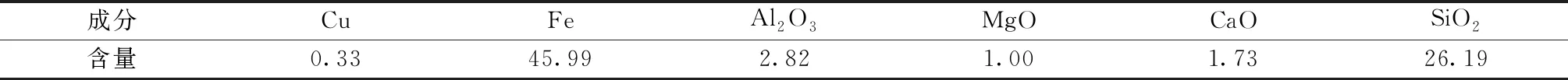

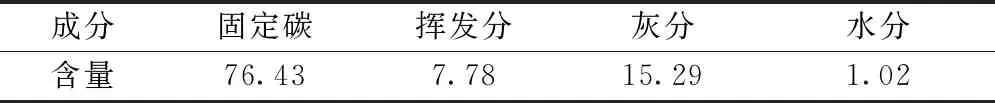

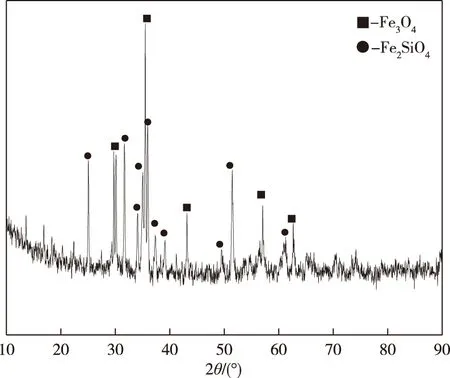

实验用铜冶炼渣浮选尾渣来自云南某炼铜企业,其化学成分见表1,X射线衍射(XRD)分析结果如图1所示。还原剂无烟煤的主要成分见表2。

由表1可知,该铜冶炼浮选尾渣所含主要成分为铁,二氧化硅脉石含量较高,含铜较低,其余成分为钙、镁、铝。从图1可知,浮选尾渣的主要组成为铁橄榄石(Fe2SiO4)和磁铁矿(Fe3O4)。由表2可知,实验用无烟煤固定碳和挥发分的含量总和为84.21%,灰分为15.29%,该无烟煤是比较好的还原剂。

表1 铜冶炼渣选尾渣的化学成分Table 1 Chemical composition of copper slag flotation tailings /%

表2 无烟煤成分分析Table 2 Compositions of anthracite /%

图1 铜渣选铜尾矿的XRD图谱Fig.1 XRD pattern of copper slag flotation tailings

1.2 实验方法

1.2.1 铁炭微电解填料的制备

首先,将铜冶炼渣选铜尾渣研磨至0.15 mm,与一定质量比的无烟煤及黏结剂(腐植酸钠)混匀后加水调匀,用手搓成直径约为15 mm的小球。然后,将所制小球在105 ℃干燥除水。将干燥后的物料放入刚玉坩埚,并置于马弗炉中高温还原焙烧一段时间。焙烧实验结束后取出坩埚,在空气中冷却至室温。焙烧料冷却后用磨矿机研磨至一定粒度并密封保存、备用。

1.2.2 甲基橙降解

在500 mL烧杯中装入400 mL的去离子水,称取40 mg甲基橙IND加入烧杯,滴入一定浓度的H2SO4或NaOH调节溶液pH值。加入制备好的填料,用混合浆料机械搅拌器搅拌,搅拌机转速为400 r/min。反应一段时间后取样,并用0.45 μm的过滤头过滤水样,用紫外可见光分光光度计测定水样的吸光度,计算甲基橙的脱除率[13]。

2 实验结果与讨论

2.1 还原焙烧温度的影响

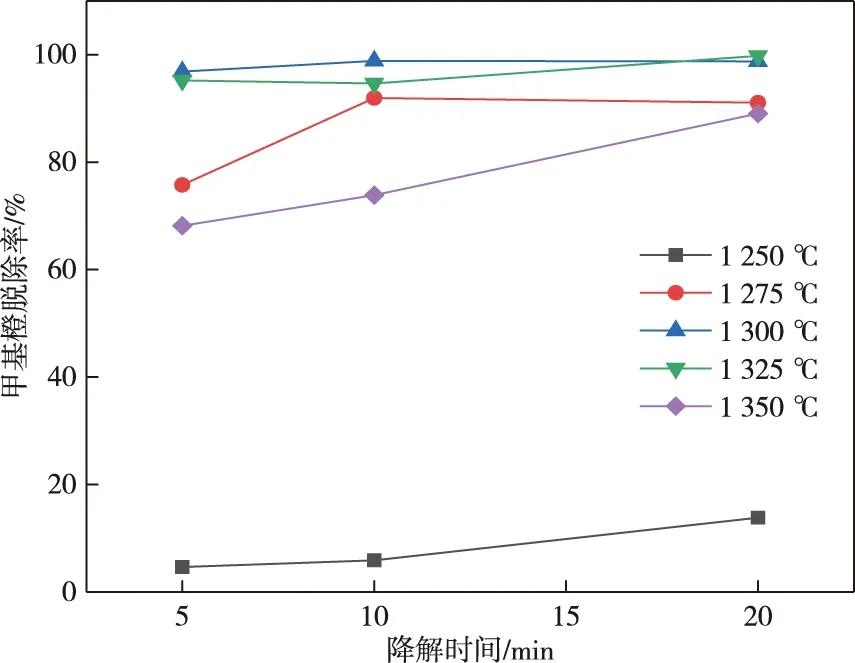

设定微电解填料用量4 g、溶液初始pH值6、无烟煤用量30%、焙烧时间60 min,研究制备微电解填料的还原焙烧温度对甲基橙脱除率的影响,实验结果如图2所示。

图2 还原焙烧温度对甲基橙脱除的影响Fig.2 Effects of reduction roasting temperature on the decolorization rate of methyl orange

从图2可以看出,降解时间相同时,制备微电解填料的还原焙烧温度从1 250 ℃升高到1 300 ℃,甲基橙的脱除率逐渐增加。当焙烧温度为1 300 ℃时,在5 min内几乎所有的甲基橙都被除去。然而,随着焙烧温度进一步升高至1 350 ℃,甲基橙的脱除率稍有降低。20 min后甲基橙的脱除率为95.07%。这可能是因为,升高焙烧温度会促进铁矿物质还原为金属铁,有利于甲基橙的降解,但还原焙烧温度过高,铁矿物质在已经完全还原为金属铁的情况下,再升高温度不会产生额外的金属铁,反而促进了金属铁颗粒聚集长大,而金属铁颗粒的聚集长大使其比表面积减小,减小了与甲基橙接触的面积,最终导致脱色效率降低。综合考虑,确定最佳的还原焙烧温度为1 300 ℃。

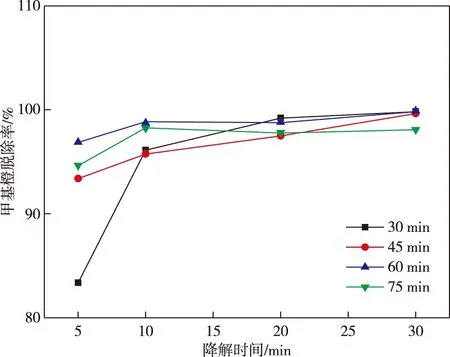

2.2 焙烧时间的影响

在降解甲基橙时的微电解填料用量为4 g、溶液初始pH值为6、无烟煤用量为30%、焙烧温度为1 300 ℃的条件下,研究还原焙烧时间对甲基橙脱除率的影响,实验结果如图3所示。

图3 焙烧时间对甲基橙脱除率的影响Fig.3 Effects of roasting time on the decolorization rate of methyl orange

从图3可以看出,降解时间相同时,随着还原焙烧时间的延长,甲基橙的脱除率逐渐升高。但是当焙烧时间为75 min时,甲基橙的脱除率略有下降。原因可能是,焙烧时间过短时延长焙烧时间,增强了铁矿物的还原,金属铁的生成量增加,提升了降解效果。但当焙烧时间过长时,铁矿物已经被完全还原,继续延长焙烧时间不会使填料中金属铁的含量增加,反而可能会使金属铁颗粒聚集长大,并消耗其中的无烟煤还原剂,使填料中的金属铁和炭颗粒与甲基橙接触的表面积减小,导致降解效果有所下降。综合考虑,确定最佳还原焙烧时间为60 min。

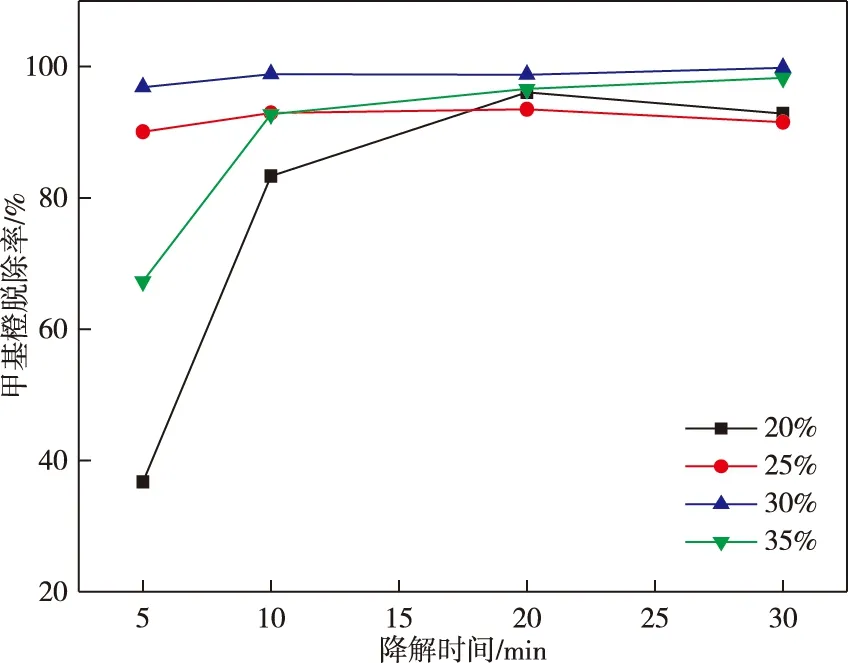

2.3 煤用量的影响

在还原焙烧温度为1 300 ℃、焙烧时间为60 min、甲基橙溶液初始pH值为6、微电解填料用量为4 g的条件下,研究还原焙烧时无烟煤用量对甲基橙降解效果的影响,结果如图4所示。

图4 无烟煤用量对甲基橙脱除率的影响Fig.4 Effects of coal dosage on decolorization rate of methyl orange

从图4可以看出,降解时间相同时,当无烟煤用量从20%逐渐增加到30%时,甲基橙的脱除率逐渐提高,但随着煤用量的继续增加,甲基橙的脱色效率降低,当无烟煤用量为35%时,降解5 min,甲基橙的脱除率仅为67.28%,降解30 min时,甲基橙的脱除率提高到98.30%。原因可能是,在无烟煤用量不足的情况下,铁矿物不能被完全还原转化为单质铁,增加无烟煤用量可能有利于铁矿物转化为单质铁,铁矿物减少,金属铁含量增加,脱色效果增加。但微电解填料中的铁炭比是铁炭微电解处理废水的一个重要参数,它会影响填料对污染物的降解效率。当铁炭质量比达到适当值时,金属铁和炭颗粒的总表面积相近,金属铁颗粒、炭颗粒和甲基橙接触的几率接近相同,降解效率也就更高。过量的炭还会占据相当大量的铁颗粒空间从而使金属铁颗粒数目变少,使整个反应中铁、炭颗粒与甲基橙接触机会不均等,从而影响反应的进行,降低填料对甲基橙的脱色效果[14,15]。因此,综合考虑甲基橙降解效果以及无烟煤投量成本,确定还原剂最佳无烟煤的用量为30%。

2.4 铁炭微电解填料用量的影响

在还原焙烧无烟煤用量为30%、还原焙烧温度为1 300 ℃、焙烧时间为60 min,降解甲基橙溶液初始pH值为6的条件下,探究微电解填料用量对降解溶液中甲基橙效果的影响,结果如图5所示。

从图5可以看出,随着填料用量的增加,甲基橙的降解效果大幅度提升。微电解反应主要在微电解填料的表面发生,增加填料的数量,使反应中的微观原电池数量增加,因此提高有机物降解的速率。此外,当增加填料用量时,可提供额外的表面活性位点,使填料和甲基橙的接触概率增加,可加速降解反应,从而提高了颜色去除效率。综合考虑,确定最佳填料用量为4 g。

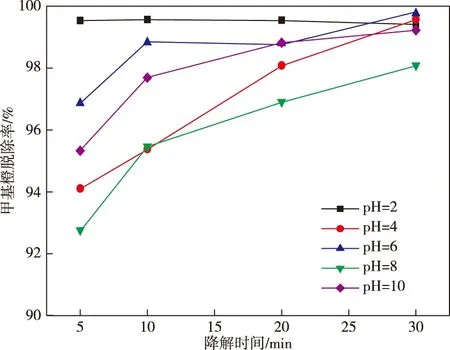

2.5 溶液初始pH值的影响

在无烟煤用量为30%、还原焙烧温度为1 300 ℃、焙烧时间为60 min条件下制备铁炭微电解填料,在微电解填料用量为4 g的条件下进行甲基橙降解实验,研究溶液初始pH值对甲基橙降解的影响,研究结果如图6所示。

图6 溶液初始pH值对甲基橙脱除率的影响Fig.6 Effects of the initial pH values of the solution on the decolorization rate of methyl orange

从图6可以看出,溶液初始pH值不同时,降解10 min,95%以上的甲基橙都被去除,溶液初始pH值对铁炭微电解填料处理甲基橙的效果影响不明显。出现这种现象的原因可能是:1)在酸性条件下,Fe0易氧化成Fe2+;2)Fe0表面带正电荷,甲基橙分子带负电荷,有利于染料吸附在Fe0的表面;3)煤在酸性条件下呈现出较好的吸收性。然而,当溶液pH值处于高水平时,逐渐形成氢氧化物沉淀,覆盖金属铁颗粒,从而降低了甲基橙的降解效果[16-18]。在本研究中,即使在10.00的初始pH值条件下,在20 min内降解也可以获得接近100%的脱色效率,说明由铜冶炼渣浮选尾渣制备的铁炭微电解填料在酸性和碱性水溶液中均可表现出优异的甲基橙去除能力。

2.6 降解时间的影响

从图5、图6可知,降解时间也是影响甲基橙降解效果的一个重要因素。随着降解时间的延长,甲基橙的脱除率上升较快,脱除率的增长幅度也不断增加,当反应进行到20 min时,曲线趋于平缓,即脱除率基本没有变化,说明反应接近于平衡。降解时间对脱除率有一定的影响,降解时间越长,填料与甲基橙接触的就越充分,微电解反应进行的就越彻底;但延长降解时间,微小原电池的电极周围会被许多沉积物包裹,从而使铁电极发生氧化,导致铁电极钝化,抑制了原电池反应的进行,此时微电解反应基本达到了平衡状态,所以继续延长降解时间,甲基橙的脱除率基本不变,反而会增加降解的成本。从图5、图6可知,降解时间为30 min,溶液中的甲基橙降解率可达到100%。

3 结论

1)铜冶炼渣浮选尾渣主要成分为Fe、Cu、MgO、SiO2、Al2O3、CaO,主要物相为铁橄榄石和磁铁矿。采用无烟煤为还原剂,利用煤基还原技术可以制备出降解溶液中甲基橙效率较高的铁炭微电解填料。

2)煤基还原制备铁炭微电解填料时的无烟煤用量、还原焙烧温度和还原焙烧时间以及降解甲基橙时的填料用量和降解时间均对溶液中甲基橙的降解效率有一定影响,但溶液初始pH值对甲基橙降解的影响不明显。制备铁炭微电解填料的最佳条件为:焙烧温度1 300 ℃、无烟煤用量30%、焙烧时间60 min。采用所制铁炭微电解填料降解溶液中的甲基橙,在填料用为4 g、初始溶液pH值为2~10的情况下降解30 min,溶液中甲基橙的去除率均可接近100%。

3)采用煤基还原技术处理铜冶炼浮选尾渣制备功能材料铁炭微电解填料,可为铜冶炼尾渣的综合利用提供更多思路。