DFS⁃1 有机硅油型消泡棒的研发

惠艳妮,田 伟,李彦彬,韩强辉,谈 泊

(1.低渗透油气田勘探开发国家工程实验室,陕西西安710021;2.中国石油长庆油田分公司油气工艺研究院,陕西 西安710021)

随着气田的持续开发,由于产量低不能满足自主携液生产要求,部分产水井井底及井筒产生不同程度的积液,导致气井无法正常生产[1⁃2]。泡沫排水作为气田排水采气工艺主体技术,在气流的搅拌下产生大量泡沫,用以携出井底液体[3],到达地面管线后仍然有大量泡沫未能消泡,此时泡沫的存在直接影响了分离器的分离效率,导致下游设备无法正常运行[4],因此需要配合消泡剂,以降低泡沫对后期天然气净化及污水处理工艺造成的影响。

消泡剂主要分为非硅型、聚醚性、有机硅型和聚醚改性有机硅型[5]。石油化工用消泡剂多为有机硅类,多数是在硅油中添加分散助剂制得的一类硅油二次加工制品[6],此类化合物因其表面张力很低,容易吸附于液体表面并在表面铺展,且在水和油中溶解度小,被广泛使用[7]。其形态主要有液态和固态两种,乳液型消泡剂稳定性差,现场应用过程中作用时间短,消泡效果差,而固体产品则相对稳定[8]。

长庆气田主要采用液体类消泡剂,其作用时间短、消泡效果差、自动化程度低、加注成本高,消泡效果不理想。由于消泡剂加注量、加注方式等差异较大,常常出现管线消泡不充分的问题,严重影响分离器分离效果,导致集输管线严重积液,处理成本增大[9]。近年来,长庆气田逐渐采用固体消泡装置来提升消泡效果,但与之配套的固体产品成本高、适用性差,导致消泡不彻底、效果不明显,严重制约了该工艺的推广应用,因此需要研发适用于长庆气田的固体消泡剂。

固体有机硅消泡剂通常由活性组分、载体及相关助剂组成。活性组分为有机硅类化合物,载体主要为碳酸钠、SiO2、高分子质量聚醚等,而助剂主要为淀粉、脂肪醇、羧甲基纤维素等,起到黏结及包裹作用,且对消泡体系无影响[10]。

目前固体消泡剂制作方法有:分散法、包衣法、熔融法[11],由于使用条件的限制,熔融法是最有效的制作方法,本文所述消泡剂为该方法制作而成。

单一试剂由于自身缺陷,加上试剂来源和成本的限制,难以满足工艺应用条件[12]。本研究对SiO2进行接枝改性,降低有机硅对泡沫膜的渗入能垒,增加其渗入深度,具有较强的抑泡能力及乳化性能。通过体系复配,进一步增加固体颗粒含量,进而产生助消作用,有效提高产品消泡性能。

1 实验部分

1.1 试剂与仪器

氯化钠、氯化钙、十二烷基硫酸钠,化学纯;二甲基硅油、SiO2、蔗糖、S⁃185 型乳化剂,工业纯;长庆气田现用A1、A2、A3、B1、B2、C1、C2、C3 型起泡剂(取自气田生产现场)。

电子天平、磁力搅拌器、高温高压反应釜、自制模具、RossMile 泡沫仪、501 型超级恒温水浴、转子流量计、减压阀、高压氮气瓶、三口瓶、温度计等玻璃仪器。

1.2 实验方法

1.2.1 改性SiO2颗粒制备 将一定比例SiO2颗粒、二甲基硅油、甲醇依次加到三口烧瓶中,搅拌并加入去离子水,加热至70 ℃,迅速加入催化剂氨水,在该温度下回流反应1.5 h,冷却后即可制得改性SiO2。

1.2.2 DFS⁃1 固体消泡剂的制备 将二甲基硅油与制备的SiO2颗粒加入高温高压反应釜,在230 ℃油浴温度下低速搅拌反应3 h,使反应物熔融,冷却后制得硅膏;在高温高压反应釜内加入蔗糖,低速搅拌并加热至190 ℃,待其全部溶解后,缓慢加入硅膏并搅拌均匀,加入乳化剂S⁃185,继续搅拌加热0.5 min,使其充分混合后倒入模具中,待冷却后即可制成固体消泡剂。

1.2.3 消泡性能测试方法 消泡剂性能测试参考Q/SY 17001-2016《泡沫排水采气用消泡剂技术规范》,模拟CaCl2型矿化水,用长庆气田7 种起泡剂配制起泡剂溶液,测试消泡剂在不同起泡剂溶液中的消泡及抑泡能力。

2 结果与讨论

2.1 不同反应条件对体系性能的影响

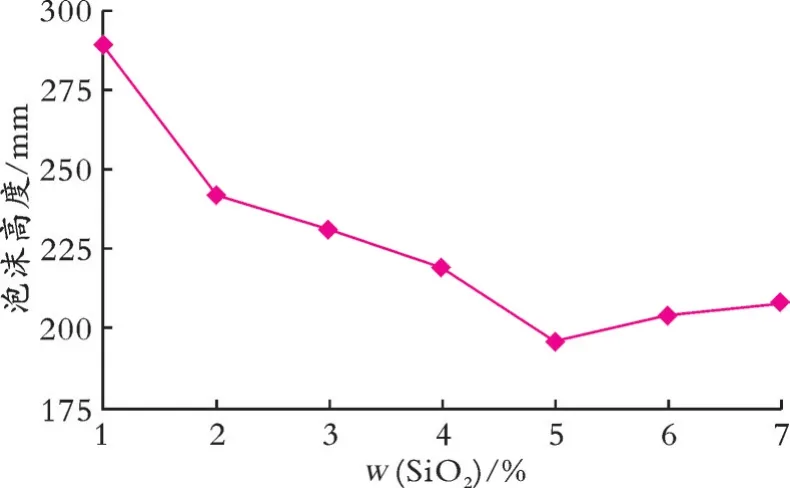

2.1.1 SiO2比表面积的影响 向二甲基硅油中加入不同比表面积的SiO2颗粒,搅拌制成配方主体,再制成消泡剂乳液,测定消泡性能,消泡剂体系泡沫高度随SiO2比表面积的变化见图1。

图1 消泡剂体系泡沫高度随SiO2比表面积变化Fig.1 Change of foam height with specific surface area of silica

由图1 可以看出,SiO2比表面积越大,其消泡性能越好。这是由于随着比表面积的增大,SiO2颗粒粒径越小,分散二甲基硅油能力越强,同时吸附气泡能力越强,在双重效力下能够达到很好的消泡效果。制备的SiO2比表面积可达300 m2/g,选择其作为配方的最佳增效剂。

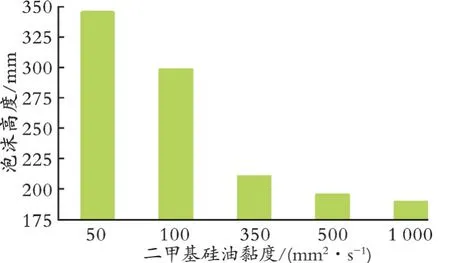

2.1.2 SiO2质量分数的影响 向黏度500 mm2/s二甲基硅油中加入不同质量分数、比表面积为300 m2/g 的SiO2, 在230 ℃高温下搅拌反应3 h 制成配方主体,测试其消泡性能,结果见图2。由图2 可以看出,SiO2质量分数在小于等于5%时,消泡性能总体随制备的SiO2质量分数的增加而提高,当其质量分数大于5%后,消泡性能趋于下降,因此选择SiO2较佳质量分数为5%。

图2 SiO2质量分数对体系消泡性能影响Fig.2 Diagram of defoaming performance with silica content

2.1.3 二甲基硅油黏度的影响 在SiO2质量分数5%条件下,测试加入不同黏度的二甲基硅油对配方主体消泡性能的影响,结果见图3。由图3 可见,二甲基硅油黏度越高消泡性能越强,当黏度大于350 mm2/s 后,消泡性能增加程度减弱,在二甲基硅油黏度为500、1 000 mm2/s 时,其泡沫高度仅较350 mm2/s 时降低15 mm 和21 mm。由于黏度较大时不便于乳化和生产现场加料,因此选择黏度为500 mm2/s 的二甲基硅油作为配方主剂。

图3 二甲基硅油黏度对消泡性能影响Fig.3 Figure of viscosity variation of defoaming performance with dimethyl silicone oil

2.2 复合体系稳定性的考察

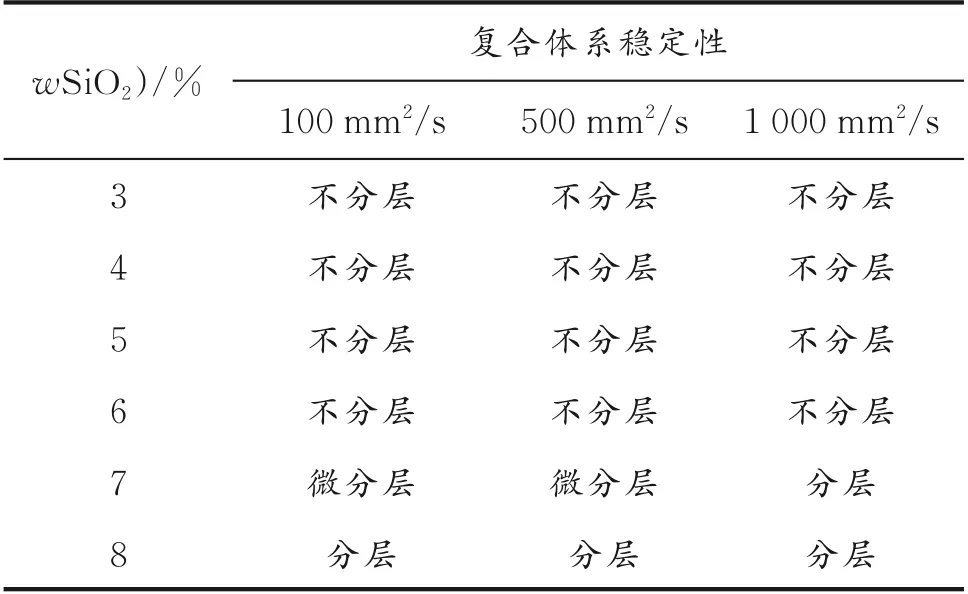

SiO2的质量分数及二甲基硅油的黏度对体系性能均影响较大,而两者复合后体系的稳定性是需要考虑的重要因素。向不同黏度的二甲基硅油中加入SiO2颗粒,并逐渐增大其质量分数,在230 ℃搅拌反应3 h 制成配方主体,冷却至20 ℃后,将配方主体在离心机中以3 000 r/min 的速度离心30 min 观察分层情况,研究其复合稳定性,结果见表1。

表1 不同SiO2质量分数及二甲基硅油黏度下体系复合稳定性对比Table 1 Comparison table of composite stability of the system under different silica dosage and different nihecyl silicone oil viscosity

由表1 结果可见,体系的稳定性与SiO2颗粒的质量分数有关,当SiO2质量分数小于等于6%时,其与3 种不同黏度的二甲基硅油均可获得稳定的配方主体。这一结果与2.1.2、2.1.3 所述实验结果一致。

2.3 不同固化剂对体系熔合度的影响

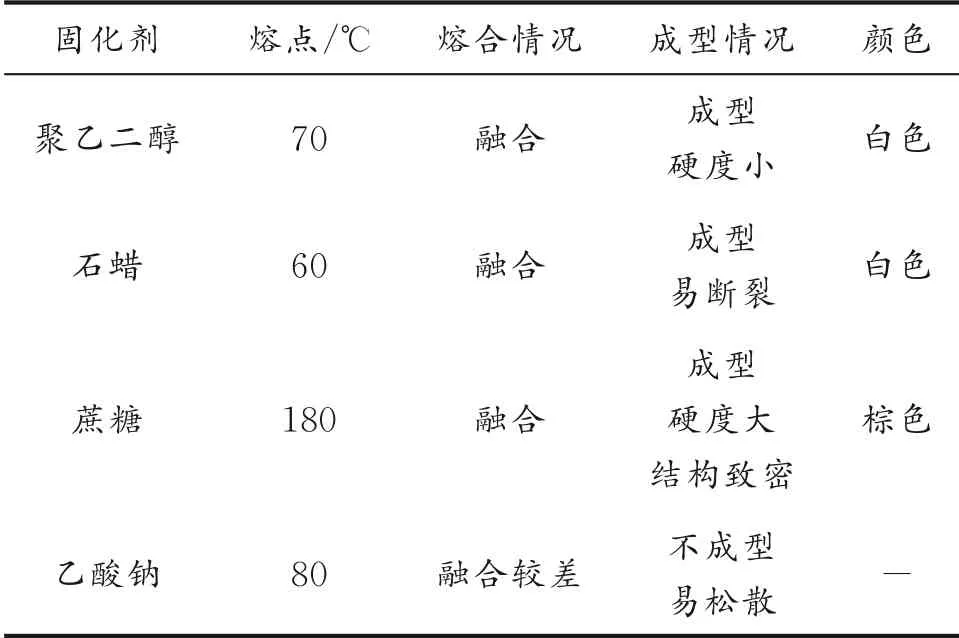

利用熔融固化实验测试聚乙二醇、石蜡、蔗糖、乙酸钠4 种物质与配方主体的熔合情况和冷却后的成型情况,结果见表2。

表2 4 种固化材料与配方主体融合情况Table 2 Fusion of four curing materials with the main agent

由表2 可见,乙酸钠无法融合配方主体,聚乙二醇、石蜡、蔗糖可融合配方主体成型。成型结构最好的是蔗糖,不仅硬度大而且结构致密,不容易发生形变。后期测试在水中以100 次/min 的频率搅拌30 min 后,未溶解的部分结构坚实,整体结构稳定。

2.4 消泡棒成型及性能考察

固化产品溶于水时,选择合适的乳化剂可帮助配方主体乳化于水中,更好地发挥其消泡效能。因此在配方中可加入适当的乳化剂,以提高产品消泡效果,但不能影响固体成型。将固化剂蔗糖加热至190 ℃,待其融化至完全呈均相液态后,加入配方主体及乳化剂,恒温搅拌0.5 h,观察体系熔融情况。将液态融合体倒入硅胶模具中,冷却至室温后脱模,观察固体是否成型及成型后的硬度、坚韧度,对于成型坚实的样品测定其消泡性能,结果见表3。

表3 固化材料与配方主体融合情况Table 3 Fusion of curing materials with the main agent

由表3 可见,乳化剂S⁃185 与固化剂、配方主体的融合情况最好,不仅成型坚固,而且消泡性能最佳。将合成的固体消泡剂DFS⁃1 溶解于水,60 min后溶解情况见图4。

图4 固体消泡剂DFS⁃1 成品及水中溶解情况Fig.4 Solid defoamer DFS⁃1 and its dissolution in water

2.5 消泡剂性能评价

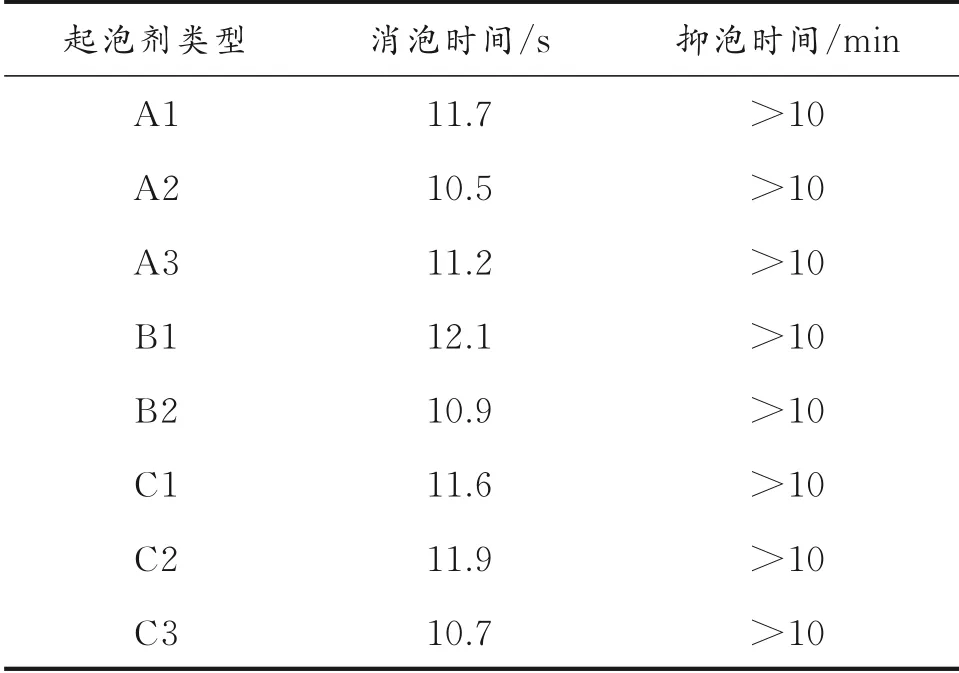

将固体消泡剂DFS⁃1 按照1.2.2 所述的实验方法进行检测,发现均无固体颗粒状沉淀产生,无气体产生,其他结果见表4。由表4 可见,消泡时间小于等于12.1 s,抑泡时间大于10 min。采用气田现用起泡剂对比评价DFS⁃1 消泡及抑泡性能,结果表明,其性能指标可以满足长庆气田消泡需求。

表4 DFS⁃1 消泡棒性能对比Table 4 DFS⁃1 performance comparison table of defoaming rod

3 结 论

(1)二甲基硅油与SiO2在230 ℃高温下反应2.5 h 可制得硅膏,将固化剂蔗糖加热至190 ℃溶解后,缓慢加入硅膏,并加入乳化剂S⁃185,加热0.5 min 充分混合后可制得固体消泡剂。

(2)采用比表面积300 m2/g 的SiO2,与黏度500 mm2/s 的二甲基硅油混合可获得性能稳定的配方主体。

(3)采用Q/SY 17001-2016《泡沫排水采气用消泡剂技术规范》对该消泡剂进行性能测试,消泡时间小于等于12.1 s,抑泡时间大于10 min,模拟长庆气田地层水,采用现用7 种起泡剂测试DFS⁃1 消泡及抑泡性能,均能满足现场消泡需求。