一种利用数值建模方式对烟道优化的举措

胜利国电(东营)热电有限公司 丁厚东 张 振 李鲁华

胜利国电#5机组为660MW 超临界燃煤供热机组,2015年12月16日完成168小时试运。为响应国家环保要求,2017年8月至2017年12月机组进行超低排放改造,将SCR 脱硝由“2+1”升级为“3+1”;脱硫塔喷淋层上移一米且在最下层增加均流盘;脱硫吸收塔后增加湿电除尘。改造完成后机组运行出现,300MW 以下负荷5A 单引风机运行正常,300MW 以上升负荷启动5B 引风机极易失速,且无法并列;在高负荷期间引风机出力不足无法带满负荷问题。上述问题已严重影响机组的正常运行,亟需解决。

1 原因分析

选型参数和全压(Pa)运行参数比较:额定负荷比较。选型BMCR/10050、选型BRL 工况/7650、实际运行612MW/9755;50%负荷比较。选型50%THA/2530、实际运行300MW/5325。由以上对比可看出,612MW 时引风机实际运行全压已经接近BMCR 工况选型全压,远高于THA 工况选型全压。300MW 工况引风机实际运行全压甚至是设计50%THA 工况全压的2倍。

以上对比可看出,改造后风机实际运行参数远大于设计参数,尤其是实际运行全压(系统阻力)远高于设计全压,而系统阻力出现较大变化。为解决以上问题,根据当前烟道布局,采用数值模拟的方法分析其烟道流场状态,找出烟道阻力优化空间,以期达到通过局部烟道优化,降低引风机出口阻力。

2 数值模拟选择

2.1 数值模拟概念

数值模拟也叫计算机模拟。依靠电子计算机,结合有限元或有限容积的概念,通过数值计算和图像显示的方法,达到对工程问题和物理问题乃至自然界各类问题研究。根据流体阻力计算情况,选用CFD 数值模拟方法开展。

2.2 CFD 方法简介

CFD 是英文Computational Fluid Dynamics(计算流体力学)的缩写,是一门用数值计算方法求解流动主控方程以发现各种流动现象规律的学科。计算流体力学和相关的计算传热学,计算燃烧学的原理是用数值方法求解非线性联立的质量、能量、组分、动量和自定义的标量的微分方程组,求解结果能预报流动、传热、传质、燃烧等过程的细节,并成为过程装置优化和放大定量设计的有力工具。计算流体力学的基本特征是数值模拟和计算机实验,它从基本物理定理出发,在很大程度上替代了耗资巨大的流体动力学实验设备,在科学研究和工程技术中产生巨大的影响。

用CFD 技术进行数值求解的基本思想是:把原来在空间和时间坐标中连续的物理量的场,用一系列有限个离散点上的值的集合来代替,通过一定的原则来监理离散点上的变量值之间关系的代数方程,求解代数方程以活动所求变量的近似值。其只要用途是对流态进行数值仿真模拟计算,为了是数据结果更为直观,将求解结果的速度场、流量场等用计算机模型表示出来。利用CFD 方法进行仿真模拟可以直接显示烟道中流体的压力、速度,从而进一步分析烟道中流体阻力情况,对烟道结构设计及参数选择做出指导,为优化改进烟道内部结构做出判定。

3 建模分析

模拟对象为胜利国电#5机组A、B 侧湿式除尘器净烟道出口的汇合烟箱,分析其内部烟气流场分布。图1为该项目烟道布置设计图。

图1 烟道主视图(左)、俯视图(右)

3.1 建立数模

数值模拟方案及几何模型。根据设计图纸,建立全尺寸的三维模型,设定条件为:烟道采用全尺寸建模,入口位置为A/B 侧脱硫塔出口水平烟道,出口位置为烟囱出口;分隔板、导流板采用无厚度壁面代替;烟气匀速进入建模段两个入口水平烟道,温度30℃,烟气组分根据原设计确定;数值模拟中的网格数量为141万。

数学模型。整个烟道内流场的数值模拟是通过CFD 软件实现。模拟过程中数学模型的选取及边界条件的处理方式主要包括:选用Standard k-ε 模型对湍流进行简化模拟;边界条件的设定:烟气入口为速度入口,出口为压力出口;该模型用有限体积法在离散的网格上进行求解。考虑到流速较快,求解过程中耦合进湍流求解模块;边界条件设置。数值模拟边界条件设置为:烟气入口烟气体积流量1393817m3/h,温度30℃、出口压力0Pa。

3.2 原始烟道流通形态分析

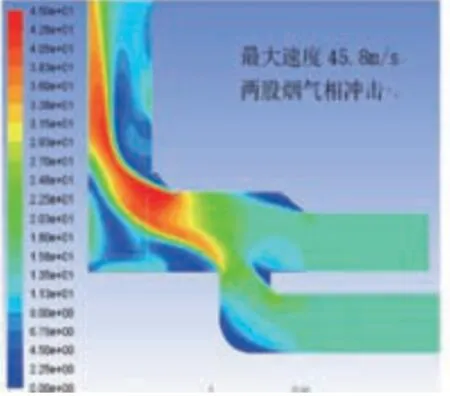

图2 速度分布

图3 总压分布

通过模型与网格的建立和边界条件的设置,首先计算原始烟道模型。原始状态下烟道模型的计算结果:入口1总压压降(烟道入口1→烟囱出口)546.2Pa,入口2总压压降(烟道入口2→烟囱出口)685.2Pa。从模拟结果来看,风机出口侧两股烟气对冲,速度场、压力场极不均匀,导致局部阻力高。

3.3 不同分隔与导流加装模拟分析

设置分隔板。利用分隔板将两股烟气分开,可能是有效的降低烟道对冲、减少两个入口的总压压降有效方式。在烟道内增加分隔板将两股烟气分隔开来,入口1总压压降(烟道入口1→烟囱出口)257.3Pa,入口2总压压降(烟道入口2→烟囱出口)733.1Pa。从模拟结果来看,增加分隔板后,两股烟气相冲的现象已经消失,但入口2的局部速度和总压降反而有所增加。

图4 分隔板烟道模型速度分布

图5 分隔板烟道模型总压分布

分隔板加导流板设置分析:单单在汇合集箱处设置分隔板,烟道1的速度分布与阻力情况明显得到改善,但烟道2总压压降反而有所升高,反应出局部阻力增加。为此在加装分隔板的基础上,对在如图6的四个位置采用不同组合加装导流板模式,通过数字计算模型模拟进行核算,得到对应的速度分布与总压分布,并根据分布情况对加装位置和方式进行逐步优化调整。经综合比较选定较优方案的模拟情况如下。

图7 分隔板加导流板烟道模型

图8 分隔板加导流板烟道模型速度分布

图9 分隔板加导流板烟道模型全压分布

计算模型:入口1总压压降(烟道入口1→烟囱出口)237.7Pa,入口2总压压降(烟道入口2→烟囱出口)281.1Pa。从模拟结果来看,优化分隔板和导流板之后,最大流动速度下降,烟道1与烟道2的速度分布及总压压降匹配情况良好。

实施结论。根据数值模拟选择分隔板+导流板方案并在2018年9月份小修进行工程施工,有效的降低了烟囱入口处局部阻力,解决了引风机无法并列等问题。

4 结语

根据数值模拟结果优化选择了有效的分隔板+导流板方案并进行实施,有效降低了烟道阻力,解决了引风能力不足、双引风机易失速、无法并列的问题。通过此次工程实践可发现,针对具体问题采用数值建模的方式,可在不进行大量投入的情况下,通过生动的图片、既定条件的数值核算,发现其间存在的问题,并获得可参考的解决方案,通过针对性的施工得以有效地解决实际问题。数值建模方式明显减少试错成本,其定量化的计算,为准确施工提供保证,为同类机组在流体动力特性改变或出现偏差条件下解决相似问题提供有益的参考,,具有较好的示范意义。