高压锅炉管内壁氧化皮厚度的计算方法的探讨和应用

国电内蒙古东胜热电有限公司 王淋韵 周国东 贺延枫 任 杰 谢国峰 王吉荣 北京必可测科技股份有限公司 佟艳亮 徐建伟

1 氧化皮生成的机理和生成速度的分析

研究发现,特定材质的金属在水蒸气环境中的一定温度下,金属离子发生运动[1,2],在忽略其他影响因素的情况下,认为离子平均运动速度不变。金属与水蒸气接触时,高温环境下水的氧离子向金属渗透进入金属表面,管子基体的铁离子向蒸汽侧金属表面聚集。在高压高温的作用下,具有一定能量的铁离子和氧离子形成金属铁的氧化物,其结构是从金属到蒸汽侧分别为FeO、Fe3O4(FeO·Fe2O3)、Fe2O3、FeO,这些氧化物就是所谓的氧化皮。

在高温作用下,金属蒸汽侧表面一旦形成氧化物,哪怕是非常薄的一层,铁离子也需要渗透通过氧化物,才能和对面过来的氧离子会合。如果把氧化物在厚度方向微分n 次,那么每个最小单位厚度的氧化物在生成之前,金属基体的铁离子要耗费更多的时间才能和氧离子相遇。沿氧化皮厚度从金属基体向蒸汽侧,铁离子需要耗费的时间是t,也就是铁离子渗透穿过上一层最小单位氧化物的时间(ti)加上最小单位厚度的氧化物的生成时间(Δt),每一层的氧化物厚度(Δδ)除以铁离子渗透与氧离子结合生成氧化物的时间(ti+Δt)就得到一个速率,就是氧化物生成速率(ν)。

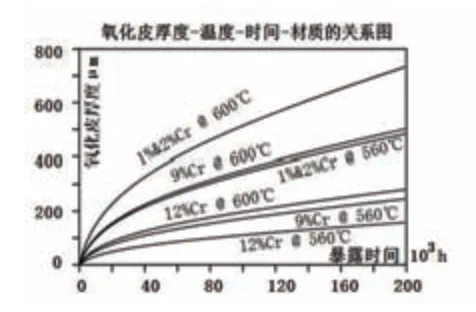

由于氧化物的厚度非常小,温度在氧化层厚度上的温度梯度忽略不计,铁离子渗透穿过每一层氧化物时间t 相同,即ti=n=nti。假设ti=Δt,得到氧化物生成速率。所以氧化皮的厚度与时间的函数关系δ=f(t)求导数就是氧化物生成速率,即。在温度一定的条件下是个常数,可见金属氧化皮的厚度和暴露时间存在的δ=f(t)函数关系是指数函数关系。这与图1所示氧化皮厚度和时间的关系的试验结果相符。

图1 氧化皮厚度-温度-时间-材质的关系

铁离子和氧离子相遇初步形成FeO,进而形成Fe2O3和Fe3O4。随着氧化皮厚度的增加,铁离子需要更多的时间渗透出来与蒸汽侧渗透来的氧离子会合,所以随着氧化皮厚度的增加,氧化皮形成的速度会越来越小。换句话说,随着时间的延长氧化皮厚度几乎不增长了。当金属中掺入一定量的Cr 等金属元素时,由于Cr、Ni 比Fe 与O 更有亲和力,所以当铁离子向蒸汽侧渗透时,不断受到Cr 的阻隔,使Fe 受到蒸汽中的O 的氧化速度降低[2]。宏观表现就是:同样温度下,合金钢Cr 含量越高氧化皮生成速度越低。在图1氧化皮厚度和时间的关系趋势图中,Cr 含量越高的金属,氧化皮厚度和时间的关系曲线是越靠下的。这与我们所熟知的材质为TP347的金属比材质为12Cr1MoVG 的金属具有更强的抗氧化性能的实际情况是相符的。

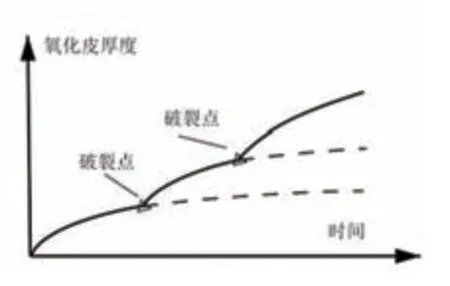

然而,随着氧化皮厚度的增加产生的内部应力和运行调整引起的温度的交变应力共同作用,氧化皮会破裂甚至脱落。水蒸气直接接触氧化皮底层的金属,铁离子不需要渗透的耗时,直接与从蒸汽侧的氧离子会合,迅速生成新的氧化皮。随着氧化皮发生破裂的深度不同和脱落的情况不同,氧化皮表现出增速徒增的现象(图2)。

图2 氧化皮生成速度的变化

2 影响氧化皮生成的因素及机理模型的建立

根据以上机理分析可得到影响氧化皮生成的因素,即造成氧化皮不断增厚的主要原因:材质、温度和时间:金属的材质。主要与合金元素有关,如Cr的含量。Cr 可以阻止铁离子渗透,所以Cr 的量越多,氧化皮的生成速度会降低;环境温度。温度越高铁离子和氧离子的运动速度越高,氧化皮的生成速度就越快。管子的温度和蒸汽的温度共同影响离子运动速度,与氧化皮生成速度成正向关系;时间因素。时间越长氧化皮的厚度越大,但是生成速率逐渐降低。

综上所述,氧化皮生成机理模型是指数模型。模型输入参数为材质参数、暴露环境温度、超温情况、运行时间。输出结果为氧化皮厚度值。基于机组长期运行的管内氧化皮现场检测统计,氧化皮生成厚度和金属腐蚀厚度表现为一定的关系:内层氧化皮厚度与金属腐蚀厚度相当,外层氧化皮厚度约为1.4倍内层氧化皮厚度,总氧化皮厚度约为2.4倍内层氧化皮厚度。所以管子内壁腐蚀减薄量就是氧化皮厚度除以2.4。

3 氧化皮厚度和时间的关系的拟合公式

分析图1,管子在高温蒸汽环境中暴露时间在105h 以前曲线为指数曲线趋势,105h 以后的趋势可近似视为线性趋势。为便于公式拟合拆分为两个公式。通过对数据的提取和拟合[3]形成以下氧化皮厚度与材质、温度、时间的关系式:

δ1=(T-a)/b(c×Ln(t/20000+1)+d),本式适用于T>a、t<105h,T≤a 时δ1=0。式中:δ 为氧化皮厚度、μm,T 为金属暴露的环境温度、℃,t为运行时间、h,a、b、c、d 是和温度、材质度有关的常数,其在Cr 含量为12%、9%、1%和2%时分别为511.41/88.59/99.53/11.74、522.25/77.75/195.54/21、485.87/114.13/273.22/37.4;δ2=(T-a)/b(c×t+d),本式适用于T>a、t ≥105h,T≤a 时δ2=0。式中:δ 为氧化皮厚度、μm,T 为金属暴露的环境温度、℃,t 为运行时间、h,a、b、c、d 是和温度、材质度有关的常数,其在Cr 含量为12%、9%、1%和2%时分别为512.64/87.36/17.69/172.50、522.61/77.39/32.05/316.90、484.12/115.88/45.76/471.05。

以上两个拟合公式的a、b、c、d 是相对固定不变的常数,为了便于理解,简化函数关系式为:δ=f(T,t)、T=f(δ,t)、t=f(T,δ),式中:δ 代表氧化皮厚度;T 代表温度,t 代表暴露累计时间。

氧化皮厚度实时计算步骤如下:第一步,用T=f(δ,t)计算,输入参数为实测氧化皮厚度δ0和单位实时时间Δt 内的实测温度平均值T0,输出为原有氧化皮的当量时间t0;第二步,用T=f(δ,t)计算,输入参数为单位实时时间Δt 内的实测温度平均值T0和新当量时间(t0+Δt),输出为新当量时间(t0+Δt)内的氧化皮的计算厚度δ1;第三步,返回第一步,把氧化皮的计算厚度δ1和实时Δt 内的实测温度平均值T1做为输入参数,输出为计算氧化皮厚度δ1在新温度T1下的当量时间t1;第四步同第二步,输入参数为单位实时时间△t 内的实测温度平均值T1和新当量时间(t1+△t),输出为新当量时间(t1+△t)内的氧化皮的计算厚度δ2;第五步同第三步,以此类推计算得到实时氧化皮计算厚度。

为了体现氧化皮破裂对氧化皮厚度的影响,在每次第二步或第四步计算得到氧化皮厚度δ 时,再乘以破裂影响系数(0-1之间),得到δx,再把δx作为下一步的输入参数,继续计算即可。

综上,此计算方法不仅计算出三种材质的实时的氧化皮厚度,还可实时计算锅炉管当量温度,为锅炉管的寿命在线评估奠定了数据基础。此方法拟合的公式来源于实验数据,计算结果验证拟合度较高,数据合理,具有参考价值;此计算方法符合氧化皮生成的根本机理,计算步骤简单,便于计算机循环计算。