基于磁流变液的线控制动仿真实验研究

陈文娟,仇浩谦,苗宏宇,吴彦达,周 杰

(1.中国石油大学(华东) 理学院,山东 青岛 266580;2.四川大学 电子信息学院,四川 成都 610065)

磁流变液制动器具有结构简单紧凑、制动响应快、制动力矩可精准线控等优点[1,2],相较传统液压制动系统可大幅度提升制动系统的灵敏性与稳定性,是当今汽车制动领域的研究热点[3]。汽车防抱死制动系统(Anti-lock Braking System,ABS)通过短时间内的点刹车使汽车的转向仍可控,并大幅缩短刹车距离,可防止汽车打滑、失控,是现代汽车安全制动时的必备系统[4,5]。传统汽车的ABS基于液压制动系统进行控制,由于液压制动时机械零件间存在摩擦且传动部件间存在间隙,使 ABS控制系统为二阶非线性控制系统,因而控制时需要考虑干扰补偿及复杂的非线性反馈,增加了控制难度与复杂度[6,7]。例如姚芳等提出的自抗扰控制(ADRC),其结合了现代控制理论与智能算法,控制系统依然很复杂[8]。

由于磁流变液制动器的制动力矩可依据电流大小进行精准线控,基于磁流变液制动的ABS控制省去了机械传动部件,可直接通过调控励磁电流进行线性控制[9]。Romit等对磁流变液ABS制动进行了综合分析,提出了基于PID和Fuzzy控制器的控制方法[10];Sun Jun等搭建了一个半试验台对磁流变液ABS制动性能进行分析,制动力矩分析表明该制动模型可应用于小型汽车[11]。但目前对磁流变液ABS制动的控制算法大都基于传统液压制动系统的ABS算法,根据测量滑移率的偏差动态调整输出电流大小。但这种调控方式存在一个明显弊端,由于磁流变液制动器的外壳及制动盘均为铁磁质材料,在ABS控制中,当电流跳变较大时,会产生较明显的剩余磁滞效应,进而严重影响后续制动过程[12-15]。

基于此,本研究提出一种正弦调频励磁电流的控制方式,由于正弦励磁电流为可正负变化的连续电流信号,高频的正弦电流也会产生剩余磁滞效应,但该剩余磁滞会被后续的正弦电流抵消掉,仅需考虑特定频率正弦信号的等效力矩即可。本研究建立正弦励磁电流频率与等效力矩的数学关系,并基于COMSOL对外绕线圈单盘式磁流变液制动器进行控制模型仿真,结果表明有效力矩随频率调整的变化阈值较大,且可忽略磁滞效应对控制精度的影响。在实际磁流变液ABS制动控制应用时,需依据滑移率偏差调节正弦信号的频率,进而调节制动器的输出力矩。

1 磁流变液制动

1.1 工作原理

磁流变液制动器主体由传动轴、制动盘、磁流变液、励磁线圈与固定壳体组成,图1为外绕线圈单盘式磁流变液制动器结构图。汽车的车轮转速与传动轴转速相同,传动轴带动制动盘旋转,磁流变液作为传动介质填充在制动盘与固定壳体间的圆盘形间隙中。

图1 外绕线圈单盘式磁流变液制动器上半部分剖面图

汽车正常行驶时,励磁线圈中没有电流通过,磁流变液为低黏度的牛顿流体,其对制动盘施加的制动力矩很小,可以忽略不计;当汽车需要制动时,给励磁线圈中施加一定大小的电流信号,制动器内部瞬间建立起磁回路,磁流变液在磁场作用下发生剪切流变效应,由低黏度的牛顿流体转变为高黏度的Bingham流体,其对制动盘瞬间施加一较大力矩,达到制动的目的。

1.2 制动力矩

依据磁流变液的Bingham模型,其剪切应力τ可表示为[2]:

(1)

对于外绕线圈单盘式磁流变液制动器,当励磁线圈中通入电流时,制动力矩的有效工作面为制动盘的两个圆盘面。本模型中磁流变液制动器为轴对称结构,在距制动轴同一距离的圆环上磁场分布相同,磁流变液的剪切应力也相同。该圆盘式制动器的制动力矩分析图如图2所示。

图2 制动器制动力矩分析示意图

其中,R1为传动轴半径,R2为制动盘半径,有效制动力矩分布空间为R1~R2。对于单盘式磁流变液制动器,其存在两个制动面,将单面制动力矩积分乘以二即可得到整个制动器的制动力矩:

(2)

2 磁流变液ABS制动

2.1 正弦调频电流控制

紧急制动模式下,ABS通过短时间内的点刹车将车轮的滑移率调整在最大值附近。在磁流变液制动器ABS中,为了最大限度地降低由于非连续电流控制信号带来的剩余磁滞问题,本研究提出正弦调频电流控制法:在ABS调控过程中,制动器通过输出连续可调频率的正弦电流信号进行输出力矩调节。定义正弦励磁电流的等效力矩为单位周期上的力矩积分值,如公式(3)所示。由于不同频率正弦信号对应的等效力矩不同,在实际ABS控制中,控制器需依据实时力矩目标值调整正弦频率,等效力矩定义为:

(3)

其中,tM为正弦波的单周期时长,T(t)为某一瞬间的制动力矩,S(f)为该频率下的等效制动力矩。

在ABS制动控制中,不同频率的正弦电流信号与其等效力矩关系示意图如图3所示。

图3 不同频率正弦电流与其对应激发的等效力矩示意图

因此,在磁流变液ABS中,通过调节正弦频率动态调整制动器的力矩,可以有效消除传统ABS制动过程中的剩余磁滞。

2.2 等效力矩ABS控制模型

在汽车ABS制动中,目标控制参量为车轮滑移率λ,滑移率的定义公式为:

(4)

根据汽车滑移率的魔术公式,当滑移率λ为10%~30%时,车轮与路面间的摩擦系数最大,此时滑移率为最佳制动滑移率。汽车的ABS控制器主要通过点刹车控制车轮的角速度ω将滑移率始终控制在最佳值附近。

在本正弦调频控制模型中,等效力矩可以改变单位时间内的角速度ω,调控公式为:

(5)

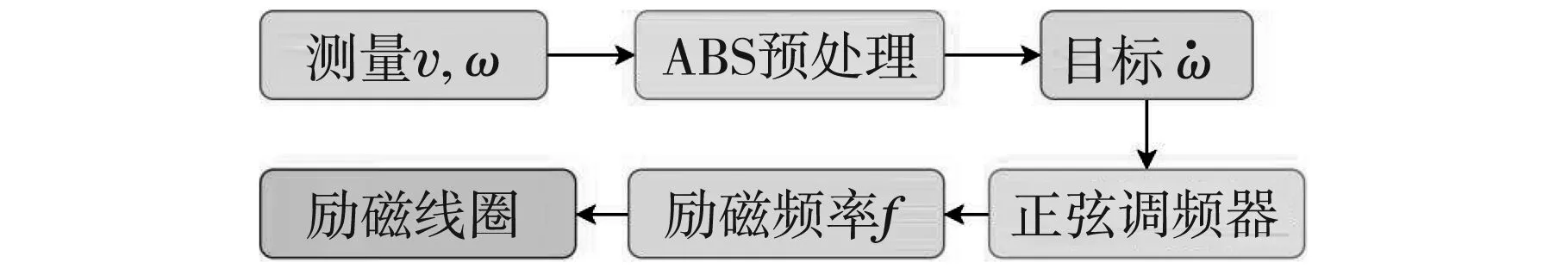

公式右面,J为车轮的转动惯量,为一定值;ωtM和ω0分别为tM时刻和该周期初始时刻车轮的角速度。因此,等效力矩的大小可以反映单位正弦励磁周期内车轮角速度的变化快慢。因此,实际采用正弦调频控制方法时,需要依据目标角速度的变化速度进行控制,具体控制流程框图如图4所示。

图4 正弦调频法控制流程图

3 ABS控制模型仿真

3.1 几何模型构建与材料设置

采用COMSOL Multiphysics软件对制动器的正弦励磁电流控制进行仿真,首先需要对待研究的制动器进行几何建模。由于外绕线圈单盘式磁流变液制动器为中心轴旋转对称结构,可由其二维切平面绕中心轴旋转得到,在COMSOL中对制动器的二维几何结构进行建模,建模图如图5所示。

图5 制动器二维几何模型图

设定好二维几何模型后,需对各部分进行材料填充。由于COMSOL材料库中没有收录磁流变液,且本仿真中需用到其B-H特性曲线,因此需对该特性材料进行重建,铁磁体、铜等其他材料均可从COMSOL材料库中获得。铁磁壳体与制动盘采用COMSOL中内置的Jiles-Atherton Hysteretic Material材料,隔磁铜套及励磁线圈采用铜材料。

3.2 物理场设定

在COMSOL中,添加“时域磁场”对本模型进行物理场设定,并在“时域磁场”下设置安培定律模块、磁绝缘模块、轴对称模块与线圈模块。

针对不同的材料部分,需选用不同的子模块进行分析,磁流变液、铁磁壳体与制动盘需选定安培定律模块。由于磁流变液的B-H特性曲线近似为单值单调曲线,其磁滞现象可忽略,因此在安培定律中,选择“B-H曲线”进行物理场设定;对于制动器铁磁壳体及制动盘,由于其铁磁质材料的磁滞较大,需选择“Jiles-Atherton磁滞模型”进行物理场设定。

(6)

将励磁线圈设定为线圈模块,由于本仿真中需要通入不同频率的励磁电流,因此设定励磁线圈的激励电流方程为:

I=Asin(2πft)

(7)

其中,f为电流的频率,A为励磁电流的振幅。通过调节f即可调整励磁电流频率。

3.3 网格设定与求解

利用COMSOL自带的“自由三角形网格”对模型进行剖分,并设定单元大小为常规,剖分后的网格如图6所示。

图6 网格剖分示意图

由于磁流变液的间隙较小,且为仿真的核心求解部分,要求的求解精度较高,因此磁流变液位置处的网格剖分较为密集;最外围的设定介质为空气,对求解精度要求不高,所以对外围空气的网格剖分较为稀疏。

对网格完成剖分后,添加“瞬态研究”对本问题进行求解。在瞬态研究中,采用直接求解方法中的“PARDISO”求解器进行求解,并将预排序算法和调度方法均设定为自动。

4 正弦励磁调频仿真结果

4.1 剩余磁滞修正

由于制动器外壳及制动盘均为铁磁质材料,迅速变化的电流信号会使制动器内产生剩余磁滞,进而会导致剩余力矩。在公式(3)中,等效力矩的积分时长tM为单个正弦周期,但在正弦频率较高情况下,一个正弦励磁电流周期结束时,制动器的剩余制动力矩仍较大,因此需对等效力矩公式进行修正。由于正弦调频方法中电流始终为连续信号,后续周期的正弦电流信号可以完全消除前一个正弦周期产生的磁滞,修正后的等效力矩为:

(8)

其中,t′为经过一个正弦周期后使制动器中的剩余磁滞降低为零的时间。对于不同的正弦励磁频率,所需的时间t′也不相同。

4.2 等效力矩计算

利用公式(8),对磁流变液制动器在不同正弦频率下的等效力矩进行计算,计算结果如图7所示。

图7 不同正弦励磁频率对应的等效力矩输出

从图7中可以看出,正弦电流频率从0.1 Hz变化到10 Hz,等效输出力矩的变化范围接近150 N·m,可以满足较多汽车ABS对力矩范围的需求。调频器根据滑移率偏差值,可以调节正弦电流频率,当需要增大输出力矩时,降低励磁电流的输出频率;当需要降低输出力矩时,增加励磁电流的输出频率。

在实际工程应用中,等效力矩与正弦电流频率的数值关系与制动器结构有关,因此,需要事先对制动器建立等效力矩数据库,进而结合ABS调控算法进行实际控制。

5 结 语

本研究对磁流变液制动器的ABS控制方案进行了改进,提出了正弦调频励磁电流控制模型,该模型可基本消除剩余磁滞对ABS控制的影响。首先,建立正弦调频的等效力矩数学模型,通过目标角速度的变化速率调节输出励磁电流频率,进而在COMSOL中采用“时域磁场”进行物理场仿真。设定相同振幅的0.1 Hz~10 Hz的10种不同频率的正弦电流信号,计算出其力矩随正弦电流变化分布,并依据剩余磁滞对等效力矩进行理论模型修正。仿真结果表明,当频率由0.1 Hz变化到10 Hz时,等效力矩变化范围可达150 N·m,可满足多数汽车ABS对制动力矩范围的需求。