漏磁检测技术的研究进展

齐洪洋 杨志军 林 楠

(1.广东省特种设备检测研究院茂名检测院;2.东北石油大学机械科学与工程学院)

20世纪30年代,国外已有科研人员对漏磁检测技术进行研究,而国内漏磁检测技术理论研究工作是从20世纪80年代逐步开展的。虽然国内漏磁检测技术理论研究起步较晚,但是经过科研人员的深入学习和不断探索,相关研究工作已经有了质的飞跃,得到了大量、全面又可靠的研究成果,已达到国际上较高水平。

1 漏磁检测原理

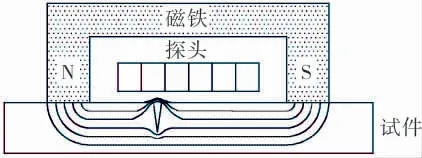

当铁磁性材料内部无缺陷且无结构突变时,在磁化装置(如磁铁)的磁化下,同一截面磁力线密度分布均匀。如果材料内部或表面存在切割磁力线方向的缺陷,将导致磁力线发生弯曲,产生磁场畸变,磁力线将在缺陷位置漏出材料表面,进入空气中,形成漏磁场,如图1所示。采用磁感应传感器对该部位进行扫描,即可获得漏磁场信号,通过对信号的分析就能得到缺陷的相关信息。

图1 漏磁检测原理示意图

漏磁检测的优点是:可对一定壁厚的铁磁性材料进行全壁厚缺陷检测;可用于长输埋地管道的在线检测,检测效率高,定位精确;检测结果以波形或云图形式呈现,检测文件可长期保存。

2 研究进展

国内从20世纪80年代开始将漏磁检测技术应用于无损检测行业,从漏磁场基本物理机理入手,研究了漏磁检测技术的可行性,推导出缺陷的几何参数与缺陷内磁场强度的关系,并指出如何通过计算将缺陷内部磁场特性转化成对应的缺陷信息[1~3],为漏磁检测技术的发展奠定了基础。

2.1 检测方式优化

漏磁检测是长输管道在线检测常用的无损检测手段,但其清晰度不高。单少卿等将主探头与IDOD探头结合,提出一种改变传感器设置密度、检测维度及采样频率等的解决方案,同时优化采集系统设计,实现数据的高清晰度采集,实验证明,缺陷特征参数的检测结果最大误差仅为9.8%[4]。

漏磁检测方法一般应用于钢板、管道直段等简单的检测对象,为此胡春阳通过对基础理论进行深入研究,利用有限元仿真软件建立了特殊部件和复杂结构的磁场模型,并得到了相关缺陷信号分量及其分布规律[5]。经实验验证,该模型对于管道补板、弯头和隔热油管内外管的缺陷均具有较好的检测能力,为复杂检测对象的漏磁检测技术应用提供了一个良好的研究思路。

为减轻设备重量、增强设备的可控性,戴光等设计了一种永磁铁与电磁铁复合励磁的磁化模型,即多路并联复合励磁模型,其特点是可以调节励磁强度[6]。通过仿真软件模拟改变磁场特性和缺陷参数,得到缺陷影响磁场分布的特性,并通过实验验证了多路并联复合励磁模型的可行性。

交流漏磁检测是一种精确测量铁磁性材料表面和近表面缺陷的无损检测技术,但是由于交流电磁场在材料内部会产生趋肤效应,不能进行材料内部和内表面缺陷的检测。廖肖晓等对趋肤效应和不同提离值对检测结果的影响进行了研究,结果表明,当励磁频率高于1 kHz时,屈肤效应达到稳定值,约0.6 mm,并给出了磁化器和传感器最佳匹配的提离值[7]。

2.2 数据分析方式优化

磁偶极子解析模型的理论仅适用于简单模型,为了提高复杂模型漏磁检测技术中正演和反演的精确性,李岩松等对复杂模型进行了研究,并发现需要有针对性地建立数值计算模型。通过研究发现,基于场点的漏磁场数值计算模型的基本方程是b=Am(其中A为矢量磁位,b为磁感应强度,m为磁偶极子的磁偶极矩),该方程可将漏磁检测的正演问题转换为求解线性方程组的问题,并通过仿真软件得到验证[8]。

孙燕华和康宜华从漏磁场信号切向分量中的单峰信号与法向分量的双峰信号之间有略微差异入手,提出切向分量中的单峰信号实则为三峰信号[9]。采用逐步细化的多重空气层建模的有限元分析方法,获得了细致的缺陷泄漏场分布模式——泄漏磁泡。切向分量产生三峰信号的原因是缺陷的泄漏磁泡中存在正、负磁区,当提离值增加时,负磁区逐渐消失;而法向方向的磁泄漏分量在同一扫描路径上只存在正或负磁区,只形成正负双峰信号。最后,通过实验进一步证实缺陷漏磁场的信号特征。

在研究漏磁信号小波降噪算法的过程中,发现传统的小波降噪算法将一部分关键的高频信号滤除,造成处理后的信号失真。宋志强等提出了一种基于小波包-Haar小波的自适应降噪压缩算法,在信号处理过程中,最大程度地保留低频部分,同时对高频段区域进行细节分析,删除高频噪声,再通过信号重构实现信号数据压缩优化,最后通过实验证明该方法的有效性[10]。

通过对常用缺陷识别方法——神经网络法的深入研究,杨理践等发现该方法容易出现样本需求量大、泛化能力没有保证、存在过拟合现象及局部极值等缺点,为此提出支持向量机(SVM)技术,该技术基于统计学习理论并且根据结构风险最小化原则,能够较好地解决神经网络法的缺点[11]。采用40组缺陷仿真数据和10组缺陷实验数据作为学习样本,外加10组缺陷数据进行识别测试,结果表明,绝对误差在5%以下,达到较高的精度。

2.3 缺陷重构的研究

漏磁检测技术中的缺陷重构是指从缺陷的漏磁信号中分析出缺陷的二维或三维参数。二维重构是依据单个通道的漏磁信号对缺陷的某一截面进行分析,不考虑宽度方向;三维重构要求重建缺陷三维轮廓[12,13]。

科研人员利用有限元分析软件,对缺陷漏磁场三维分量分布规律进行了大量研究,得到缺陷区域三维分量的曲线图、云图和缺陷高度的拟合方程[14~16]。目前,漏磁检测设备对钢板、容器或管道的母材部分具有良好的检测效果,但是有3个难点是亟待解决的:焊缝部位,由于焊缝的形状多变,缺陷信号与焊缝信号叠加,两者难以区分;端部盲区,试件的端部在检测时信号紊乱,不能提供准确的检测信息;对储罐底板进行检测时,缺陷深度方向的定位比较困难。科研人员基于以上难点,建立相应的三维模型,取得较好的效果。其中,崔巍等设计了一种焊缝缺陷漏磁检测研究平台,模拟并实验焊缝表面不同规格的圆柱体缺陷(体积型缺陷)和矩形槽缺陷(面积型缺陷)的漏磁检测,两者相关系数分别达99%和87%,验证了该检测系统的可行性与有效性,并得到磁场垂直分量与缺陷深度关系的回归方程[17]。

2.4 脉冲漏磁物理特性

脉冲漏磁检测技术结合脉冲涡流检测技术和漏磁检测技术的特点,即在传统漏磁磁轭上加装励磁线圈,激励信号为一定占空比的脉冲方波,在磁路中产生可控的脉冲瞬态磁场,以获得比常规漏磁检测更多的缺陷信息[18]。

张韬等通过对脉冲漏磁检测原理的研究,设计了一套检测方法,采取硬件(调整激励线圈和激励信号)与软件(采集信号的小波去噪处理和差分处理)相结合的信号处理方法,对缺陷瞬态漏磁场信息进行差分信号分析,以得到缺陷体积信息;通过对过零时间进行分析,可以得到缺陷深度信息;实验证明,该检测方法对10 mm厚铁磁性材料的表面和下表面缺陷具有良好的识别效果[19]。

脉冲磁场在铁磁性材料中会产生涡流效应,对涡流效应特点进行研究,有助于对脉冲漏磁场信号特点的把握。费骏骉等对脉冲漏磁检测中的涡流效应进行了深入研究,分析瞬态磁场和感生涡流效应间的相互影响,得到感生涡流密度峰值时间与缺陷深度之间的关系[20]。

3 结束语

随着我国无损检测技术的不断发展,在漏磁检测方面的研究也会愈加深入,针对不同形式的检测对象和不同的检测工况,相关的新理论和新研究方法将层出不穷,对此要广泛学习,但应用起来应该更全面地考虑实际情况,有所取舍:

a.对于缺陷漏磁检测技术的研究,应采用先数值模拟、再实验验证的模式,以节约研究成本;对于漏磁检测原理的研究,应基于实验现象和数据分析。

b.对于信号处理的研究,要有高精度的实验或模拟平台做基础,以先进的数学理论为研究方法,通过计算机技术提高研究效率。

c.对于缺陷重构,目前对缺陷信号三维信息的研究已经比较成熟,但对于缺陷深度的研究尚浅,未应用于实际检测。

d.对于漏磁检测的“副作用”(如切向分量中的三峰信号、脉冲漏磁产生的涡流等),要有开阔的思路,基于大量实验,采集足够多的数据,以研究其优缺点,并为漏磁检测技术的升级改造所用。