配水器表面腐蚀缺陷特征的提取方法

孙丽丽 陈 星 李 森 赵 丹 王 勇

(1.东北石油大学机械科学与工程学院;2.黑龙江省石油石化多相介质处理及污染防治重点实验室;3.大庆油田有限责任公司第一采油厂第四油矿)

近年来,我国各大油田的开采已进入中后期,为了提高石油开采率,分层注水开采技术被广泛应用[1]。随着分注井数量逐年增加,配水器的用量逐年增加。配水器作为分层注水井的重要设备,主要用于将不同压力和流量的注入水分配至不同地层层段中[2]。然而,配水器在配注量、水质、三元、聚合物及配注压力等复杂工况的作用下,一些关键部件会发生腐蚀、磨损及裂纹等缺陷,对配水器的强度、使用寿命及其再利用产生很大影响,严重影响分层注水开采技术的应用。

目前,油田没有相关配水器的判废依据,腐蚀失效后的配水器只能直接报废换新。对腐蚀后的配水器及时开展腐蚀缺陷特征提取并确定其使用界限,对延长在役配水器的寿命和油田安全 生 产 有 着 极 其 重 要 的 指 导 意 义[3,4],同 时 也 是降低分层注水成本和提高油田开发效益的重要课题。

三坐标激光扫描技术是近年来迅速发展的一种先进的全自动高精度立体扫描技术,又称为“实景复制技术”,是继GPS空间定位技术后的又一项测绘技术革新。汪建波和孙亦东将手持式三维激光扫描技术应用于文物的逆向重建中,获得了高精度的瓷瓶扫描数据,能够采集被扫描物体的色彩信息[5]。朱昱等采用手持式三维激光扫描仪获取安全帽表面的点云数据,用逆向工程软件Imageware重构了安全帽模型,再用Ansys Workbench进行冲击实验,得出安全帽最大应力和变形均位于冲击处的结论[6]。李毅等利用手持式三维激光扫描仪进行工件质量检测,并以实际案例验证了该方法的有效性[7]。周雪兆等将CT图像与手持式扫描仪相结合对残肢进行三维重建并进行有限元分析,定制个性化的假肢接受腔,提高了患者穿戴假肢的舒适度[8]。张序等运用三维激光扫描测量技术对文物进行工程测量,实现三维实体的重构和表达,为文物的保护、复原等提供了准确、科学的现状数据和不同尺度的三维实体模型[9]。虽然上述研究均得到了较好的成果,但在腐蚀形貌扫描和缺陷特征提取方面的研究甚少,加上配水器具有零件数多、腐蚀情况复杂及腐蚀类型多等原因,因此亟需开展相关研究。

在此,笔者提出一种配水器表面腐蚀缺陷特征提取方法,采用手持式三坐标激光扫描仪采集配水器连接套和接头表面形貌信息,结合逆向建模方法实现对配水器表面腐蚀缺陷形貌、位置及其尺寸等的表征。

1 配水器表面腐蚀形貌采集

1.1 采集仪器

利用Handyscan300手持式三坐标激光扫描仪进行配水器外部形貌信息的采集。扫描仪的激光发射器、CCD相机和被测工件构成三角形,通过三角测量原理获得被测工件的点云数据,用于外壁腐蚀缺陷形貌的检测。

1.2 采集过程

在对配水器连接套和接头进行扫描前,需在其外壁贴定位标点,保证任意3个定位标点不在同一直线上。扫描过程中,需配合Vxelements软件进行实时三维建模。在Vxelements软件中,首先对手持式激光扫描仪的分辨率进行调整,扫描采用三线模式。扫描时,通过Vxelements软件可以实时查看表面扫描结果,为了获取详细的腐蚀缺陷表面位置信息,应尽可能采集较多的点。

1.3 采集结果

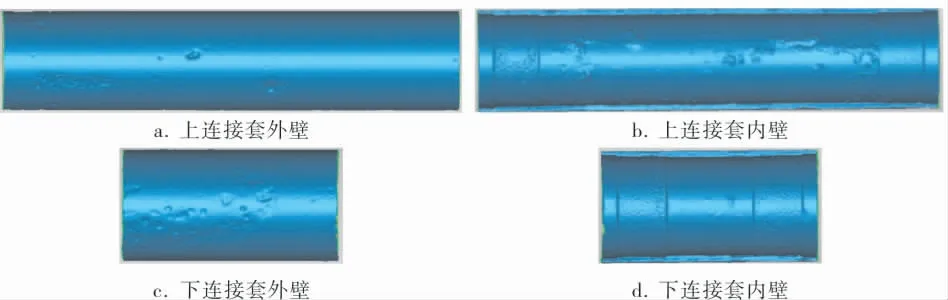

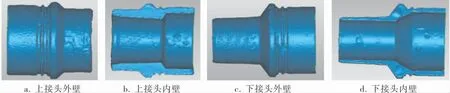

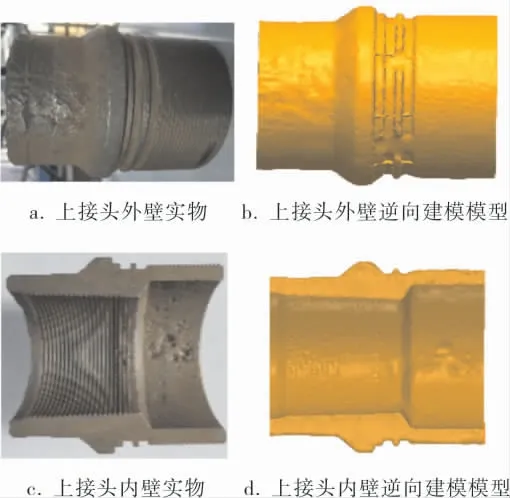

采用手持三坐标三维扫描仪可以获得完整的配水器腐蚀形貌。图1为配水器上、下连接套三维形貌扫描图,图2为配水器上、下接头三维形貌扫描图。

图1 配水器上、下连接套三维形貌扫描图

图2 配水器上、下接头三维形貌扫描图

由图1可知,连接套内、外壁均发生了严重的局部腐蚀,上连接套外表面存在大量点蚀坑和少许冲刷腐蚀的局部腐蚀形貌。位于出水口侧的内壁腐蚀情况比另一侧严重,呈现出以冲刷腐蚀为主的局部腐蚀形貌,另一侧以点蚀为主且腐蚀程度较轻。下连接套外壁腐蚀情况与上连接套相似,腐蚀严重,腐蚀面积大、分布广,主要为点蚀和少量冲蚀的局部腐蚀形貌,内壁腐蚀位置主要分布在下半部分临近下接头处,呈60°均匀分布,主要为冲刷腐蚀伴随点蚀的局部腐蚀形貌。由图2可知,上接头外壁发生了严重的冲刷腐蚀,主要集中在注水口处,内壁腐蚀形式以点蚀为主,中间位置腐蚀严重,两侧轻微。下接头外壁存在轻度点蚀的局部腐蚀形貌,腐蚀面积较小,内壁腐蚀形式主要以点蚀为主,存在一处冲刷腐蚀,腐蚀位置较为分散,腐蚀程度比上接头轻。

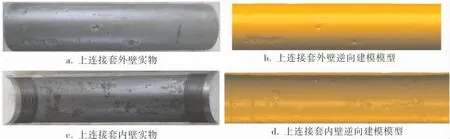

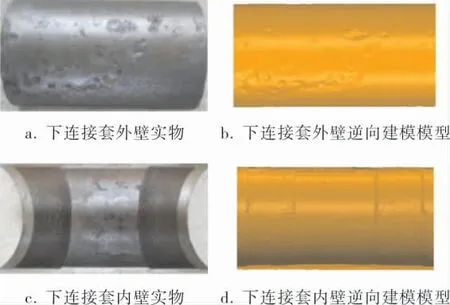

2 逆向建模(三维模型)

由于表面形貌扫描图仅为一个面,无法直接提取腐蚀坑数据,因此需要进行逆向建模获得实体模型。利用逆向工程软件Geomagic Design X进行逆向建模,可与SolidWorks等三维软件无缝对接。将Vxelements软件采集的连接套的坐标图像导入Geomagic Design X中进行处理。处理时,手动对齐坐标系,构建以连接套边界为基准的坐标系。利用传统境界拟合命令对连接套外表面缺陷进行拟合从而得到缺陷曲面,在上下两端建立平行面并进行剪切、缝合、实体化,得出1∶1建立的带缺陷的连接套模型。上、下连接套实物与逆向建模后的模型如图3、4所示,上、下接头实物与逆向建模后的模型如图5、6所示。

图3 上连接套实物与逆向建模后的模型

图4 下连接套实物与逆向建模后的模型

图5 上接头实物与逆向建模后的模型

从图3~6可以看出,逆向建模后的三维模型与实物图吻合度较高,能够准确反映配水器腐蚀缺陷形貌信息,可用于腐蚀缺陷特征数据的提取。

3 腐蚀缺陷特征识别

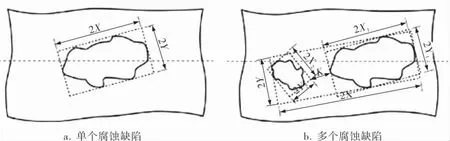

3.1 腐蚀缺陷规则化表征

由于局部腐蚀的缺陷形状不规则,因此需进行规则化表征。借鉴石油工业输油管道与压力容器对腐蚀缺陷形状规则化处理的一般推荐方法[10],按照腐蚀缺陷外接长方形长宽比λ的值对配水器局部腐蚀缺陷进行表征,将缺陷形状规则化为球形(λ=1)、椭球形(1<λ≤5)和矩形(λ>5)。

图6 下接头实物与逆向建模后的模型

图7a为单个腐蚀缺陷的表征示意图。当存在两个及以上的腐蚀缺陷时(图7b),先按照单个缺陷的测量方式确定各自的缺陷长宽比λ。若测量后相邻两缺陷边界最小距离K大于较小缺陷的长边,则将两个缺陷分别进行规则化,否则将两个缺陷视为单个缺陷进行规则化。此时,单个缺陷的长度为两个缺陷外边缘的最大间距,宽度为与两个缺陷外边界相切且与长边平行的任意两条直线间的最大间距,然后再通过长宽比确定缺陷形状。

图7 腐蚀缺陷表征示意图

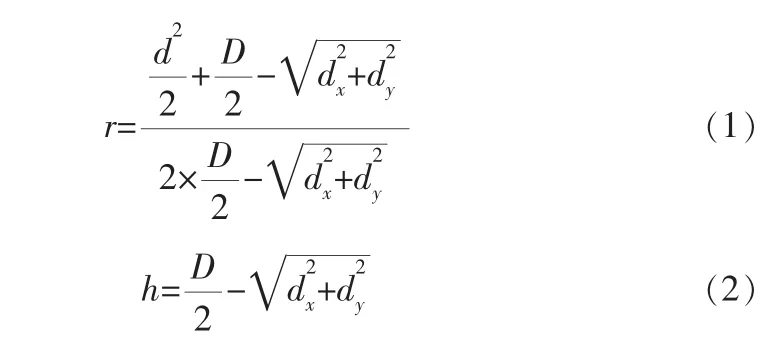

3.2 腐蚀缺陷数据提取

将逆向建模后的实体模型导入SolidWorks软件中进行数据测量工作。利用SolidWorks评估模块中的测量命令提取腐蚀缺陷尺寸、位置等信息。腐蚀缺陷的深度通过测量缺陷最深处到中心轴水平与竖直的距离,再结合勾股定理计算获得。位置信息通过测量工具记录下缺陷相对于中心原点的坐标得到。腐蚀缺陷的长宽尺寸通过测量腐蚀缺陷外接长方形获得,同时通过点缺陷最深处与坐标原点可得到缺陷位置及缺陷到中心轴线水平与竖直的距离,点缺陷边界上两点可得到两点间距离。

测量球形缺陷尺寸时,先选取缺陷边界两端点,记录两端点距离d,此时d实际上为球形缺陷所在球体的一条弦长。选取缺陷底部中心点,记录此时的dx和dy,得到球形缺陷所在球体的实际半径r和外壁缺陷深度h的计算式为:

其中,连接套外径D=114 mm;dx为缺陷最底部到中心轴的水平距离;dy为缺陷最底部到中心轴的竖直距离。

测量椭球形和矩形缺陷尺寸时,选取模型轴向缺陷两端点和周向缺陷两端点,记录两端点间的距离,得到缺陷的轴向长和周向长;选取缺陷中心点,记录此时的dx和dy,并利用式(2)计算出缺陷深度h。

对大庆油田有限责任公司第三采油厂不同服役年限的第1层配水器连接套外表面腐蚀缺陷情况进行统计[11],结果列于表1。其中配水器所在注水井及其服役年限分别为:133-4-CX152,服役1年;2-51-丙水-299,服役1年半;3-342-S68,服役2年半;3-丁6-460,服役3年。由表1可知,连接套腐蚀缺陷中,球形缺陷的数量远多于椭球形和矩形,椭球形和矩形缺陷的数量相差较小,椭球形缺陷数量略多于矩形。由于表1中的配水器来自不同的注水井,不同井的井况和注入水水质不同,腐蚀情况有所不同,大体上呈现腐蚀缺陷数量随服役年限的增加而增多的趋势。球形缺陷直径多分布于5~20 mm间,腐蚀缺陷深度大多在1.5 mm以下,腐蚀缺陷尺寸与服役年限大体上呈现正相关的趋势。随着配水器服役年限的增加,球形缺陷的直径,椭球形与矩形缺陷的周向长、轴向长和缺陷深度均增大,且腐蚀缺陷的宽度远大于深度,这是因为随着服役年限的增加,缺陷处的腐蚀产物越来越多,延缓了腐蚀在深度方向的进一步发展,从而形成了宽而浅的缺陷。

表1 第1层配水器连接套外表面腐蚀缺陷情况

4 结论

4.1 采用手持式三坐标激光扫描仪可以实现配水器连接套和接头的腐蚀形貌采集。

4.2 逆向建模后的三维模型与实物图吻合程度高,能够准确反映出配水器腐蚀缺陷形貌信息,可用于腐蚀缺陷特征数据的提取。

4.3 对配水器连接套腐蚀缺陷进行规则化表征并进行数据统计,腐蚀缺陷形状为球形、矩形、椭球形,且主要位于零件出水口一侧,球形缺陷的数量最多,约占统计总数的85%,缺陷直径分布于5~20 mm间,深度1.5 mm以下,腐蚀缺陷尺寸与服役年限大体上呈现正相关的趋势。

4.4 配水器腐蚀特征为点蚀、冲刷腐蚀和均匀腐蚀。上、下连接套外壁以点蚀为主并伴随少量冲刷腐蚀,内壁以冲刷腐蚀为主并伴随轻微点蚀。上接头外壁发生了严重的冲刷腐蚀,区域集中在注水口处,内壁腐蚀形式以点蚀为主。