改性污泥生物炭催化PMS降解印染废水中PVA的研究

刘彦禧,李彦成,黄 雷,刘叶芳,黄瑞敏

(华南理工大学环境与能源学院,广州 510006)

聚乙烯醇(PVA)是一种无色无毒的固体化工原料,具有很好的水溶性、黏附性、耐磨性和有机溶剂耐受性,因其良好的上浆性能在印染行业的退浆工序中有较多的应用,其分子式如图1所示[1]。PVA 的COD 很高,达1.76 g COD/g PVA,而其BOD5/CODCr仅为0.011,因此其可生化性极差,处理难度很大。如果含有PVA 的印染废水排放到自然水体中,会导致水体表面留存较多的泡沫,影响水中好氧生物的生长繁殖,甚至导致水环境恶化[2]。

近年来,对于含PVA 废水处理的研究取得了相当的进展,包括物理回收法[3]、盐析絮凝法[4]、高级氧化法[5]以及生物法[6]等。其中高级氧化法以其氧化效率高的特点而被广泛应用。传统高级氧化法主要有Fenton 高级氧化法[7]、超声/Fenton 氧化法[8]、臭氧氧化法[9],光催化法[10]等,但传统的高级氧化法存在能量消耗大、污泥产量多以及活性自由基(OH·)寿命较短等问题;而基于硫酸根自由基(SO4-·)的高级氧化法具有氧化剂易保存、氧化还原电位较高(E0=2.5~3.1 eV)、自由基留存时间较长、pH适用范围广等优点,在有效降解难降解和可生化性较低的有机物[11]方面有显著优势,其作为含PVA 退浆废水的处理方法,也得到了研究[12,13]。

硫酸根自由基高级氧化通常使用过二硫酸盐(PS)或者过一硫酸盐(PMS)作为氧化剂,以加热[14]、UV 辐射[15]或者过渡金属活化[12](Co、Fe、Mn、Cu 等)等方式催化产生硫酸根自由基或单氧自由基等活性氧(ROS),其中过渡金属离子是目前实用性最高,成本最低的一种催化方式。但均相催化容易造成金属离子流失且难以回收,因此需要开发非均相催化剂。目前已有的非均相催化剂包括纳米零价铁(nZVI)[16],铁酸盐[17]、改性活性炭[18]以及生物炭[19]等。其中生物炭比表面积高,具备多孔结构且表面具有丰富的官能团,在具备优异吸附性能的同时,也具备进行改性负载的潜力。

随着市政和工业废水处理量的逐年提高,污水处理会产生大量的污泥,仅2019年一年,全国5 476 座污水处理厂共产生3 923 万t污泥[20]。由于污泥中含大量的有机物,可通过热解等方式制成多孔炭质材料[21],因此以污泥为原材料通过煅烧改性,水热法等方式合成的污泥生物炭,既是污泥的有效减量化无害化方式,也是合成过硫酸盐高级氧化催化剂的可行方式。而印染废水处理中通常会用到大量的硫酸亚铁(FeSO4),因此印染污泥中通常会含有一定量的Fe,可以减少后续改性过程投加的金属量[22],且Fe可以与其他金属产生协同效应。所以本研究采用印染污泥负载锰(Mn)和铜(Cu),制备一种改性负载污泥生物炭,采用扫描电镜(SEM)、能谱仪(EDS)、X 射线衍射仪(XRD)、傅里叶红外光谱仪(FTIR)和N2吸脱附等温仪(BET)进行形貌结构表征。通过研究负载金属的量和比例对PVA 降解效果的影响,来确定印染污泥生物炭最佳合成条件。并探索各因素(MSDBC 投加量、PMS 投加量、初始pH)对反应的影响,确定最佳反应条件,并对MSDBC 的催化机理和PVA 的降解过程进行初步探索。

1 实验部分

1.1 实验试剂和仪器

印染污泥(东莞某印染废水处理厂剩余污泥),氢氧化钠(NaOH)、无水硫酸铜、碘、碘化钾、硼酸、聚乙烯醇(聚合度为1 750±50)均为国药化学试剂,一水合硫酸锰、过硫酸氢钾为阿拉丁药剂,所有药品均为分析级。

756型紫外可见分光光度计(上海光学仪器厂,中国上海);pHS-25 型pH 计(雷磁,中国上海);FA1104 型分析天平(恒平,中国上海);DHG-9013A 型电热鼓风干燥箱(一恒,中国上海);JD-16D 型高速离心机(吉迪,中国广州);SG-QF1200 型高温厢式气氛炉(识捷,中国上海)。

1.2 材料制备与表征

1.2.1 材料制备

(1)污泥活性炭制备。取印染剩余污泥,静置24 h 并倒去上清液,浓缩后的污泥置于离心机(4 000 r/min,5 min)进行离心,离心后的污泥置于烘箱中烘干24 h,取出研磨过50目筛,在50 mL 的2 mol/L 的氢氧化钠溶液,加入5 g 污泥生物炭后搅拌12 h 进行活化。活化后的污泥置于烘箱中烘干24 h,冷却后隔绝空气(通入氮气)450 ℃煅烧2 h,取出后用超纯水反复洗涤至中性,得到污泥生物炭,标记为ISBC。同时制备不经过氢氧化钠活化直接进行煅烧的原始污泥生物炭,标记为SDBC。

(2)负载污泥生物炭制备。取步骤I制成的污泥生物炭,分别按1、2、5、10 mmol/g 生物炭的配比将不同摩尔比例金属盐(Mn∶Cu=1∶0、2∶1、1∶1、1∶2、0∶1)与生物炭混合并加入20 mL超纯水,置于磁力搅拌器上搅拌12 h,再将其烘干后隔绝空气450 ℃煅烧2 h,取出后用无水乙醇洗涤数次后烘干,得到的负载污泥生物炭标记为MSDBC。

1.2.2 材料表征

样品表面分子基团采用德国Bruker-Vertex80 型傅里叶变换红外光谱仪器(FTIR)进行分析鉴定。样品表面形貌使用德国Zeiss Sigma300扫描电子显微镜,并采用Bruker电制冷X射线能谱仪进行元素分析;样品晶体结构采用德国Bruker-D8 型X射线衍射仪;样品比表面积采用美国Micromeritics 的ASAP 2020 型全自动物理化学吸附仪测定。自由基测试采用日本电子的JES-FA300型电子自旋共振波谱仪测定。

1.3 降解实验

1.3.1 降解实验方法

向250 mL 锥形瓶中加入100 mL 的500 mg/L PVA 溶液,初始pH=7,再加入污泥生物炭(5 g/L)和PMS(6 mmol/L),置于25 ℃恒温水浴摇床中振荡,计时取样1 mL,加入0.25 mL无水乙醇淬灭并置于冰箱中保存待测。PVA 测定方法为紫外可见分光光度法,在样品中先后加入碘—碘化钾和硼酸,显色5分钟后在670 nm 波长下测定吸光度。溶液pH 采用100 mmol/L 的HNO3溶液和100 mmol/L 的NaOH 溶液进行调节。同时进行只投加负载生物炭、只投加PMS 的实验作为空白对比,并设置平行实验。

在研究各影响因素时,除因素条件外,其他反应条件按上述保持不变。研究pH 的影响时,设定pH 梯度为3、5、7、9、11;研究PMS 投加量影响时,梯度为2、4、6、10、15 mmol/L;研究催化剂投加量梯度时,梯度为1、2、5、7.5、10 g/L;每组实验均作重复实验。重复循环利用实验中,利用磁铁将生物炭从反应液中分离,用超纯水进行反复洗涤,并将其置于105 ℃烘箱干燥12 h后重复利用。

1.3.2 活性物种分析

采用活性物种淬灭实验以及电子顺磁共振(EPR)分析进行活性物种鉴定:准备20 mL 蒸馏水,将0.03 g 负载生物炭和PMS加入其中并同时打开可见光源,反应开始并取样;以5,5-二甲基-1 吡咯氮-N-氧化物(DMPO)作为SO4-·、·OH 和O2-·的捕获剂,以4,氨基-2,2,6,6四甲基吡啶(TEMP)作为1O2的捕获剂。

2 结果与讨论

2.1 材料表征

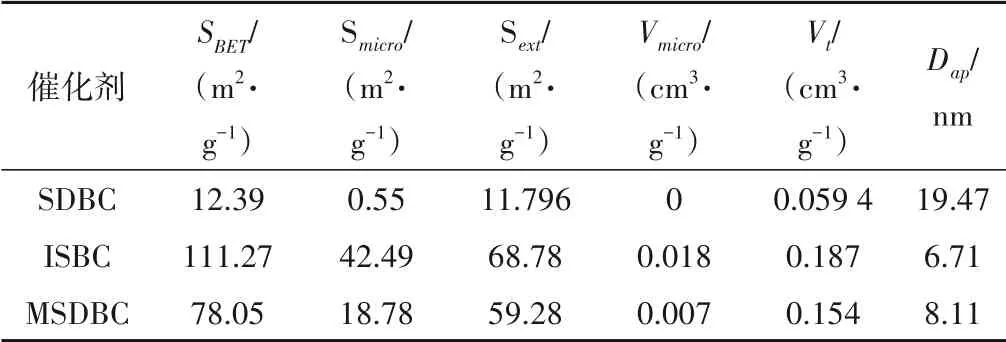

图2为3 种生物炭的SEM 图以及改性负载后的MSDBC 的EDS能谱图,表1为BET 表征得出的孔结构数据。结果表明,未经改性的SDBC 比表面积小,大部分孔位为介孔和大孔;经过改性后,表面颗粒粒径更细,孔径更小,也产生了更多的孔位,利于后续的金属负载[23];而在经过负载后,表面颗粒变大,比表面积有所下降,孔径有所增大,但仍有较多的微孔,可能是因为后续浸渍的金属经过煅烧后形成晶体成功负载于表面上[24];孔径增大有利于污染物扩散进入材料,有助于增多催化剂的活性点位,保证了催化剂的催化性能。图2(d)中也可以看出,MSDBC中含有Fe、Cu、Mn、C,证明金属已成功负载于生物炭上。

表1 催化剂孔结构数据表征Tab.1 Characteristics of the porous structure of catalyst

图3(a)为3 种生物炭的FTIR 图。3 450 cm-1处出现的伸缩振动峰为O-H 的峰,1 610 cm-1处为芳环上C=C 的伸缩振动吸收峰,1 101 cm-1附近出现的为C-O 的伸缩振动吸收峰[17],应存在-COOH、-OH 以及芳环等基团。因为污泥本身含有Fe,所以未经负载的两种生物炭在547 cm-1附近也都出现了Fe-O 的伸缩振动峰,而经过改性负载后,峰的强度明显增强且出现了490 cm-1位置的峰,一方面是改性使得煅烧过程中暴露了表面更多的Fe。另一方面由于Cu,Mn 元素的负载使得处于相同位置Fe-O 振动吸收峰得到加强[24];图3(b)为3 种生物炭的XRD 图,3 种生物炭均在2θ=30.12°、37.12°、43.12、62.56°处出现衍射峰,分别归属于Fe3O4的(220)、(311)、(222)、(440)晶面[25],负载后MSDBC 在25.7°、49.8°、65.4°以及32.7°处出现衍射峰,分别归属于α-MnO2的(220)、(411)、(002)晶面[26]和CuO 的(110)晶面,但峰强度均较低,推测是因为金属负载量相对原有Fe3O4较低,且有部分金属以无定形态附着于生物炭上[12]。综上几种表征结果,经过改性和负载后,成功改良表面形貌,煅烧形成Fe3O4并负载锰铜氧化物,有利于提高催化效率。

2.2 PVA降解实验

2.2.1 PVA 在不同体系中的降解及MSDBC 最佳负载条件的探究

(1)PVA 在不同体系中的降解。图4所示为PVA 在不同体系下的降解效果,在仅有PMS 的体系中,PVA 的降解率很低,2h仅降解7.8%,表明在不添加催化剂的情况下,PVA 很难被PMS直接氧化降解。在活化造孔改性前,SDBC 的吸附能力很差,仅有4.2%的吸附率,经过改性后,ISBC 经过2 h 的吸附可以吸附17.8%的PVA;负载后的MSDBC 由于比表面积下降,吸附能力略有下降。

SDMC-PMS、ISBC-PMS、MSDBC-PMS 三个体系的PVA 降解率则较高;未经活化的SDBC 经过两个小时的催化降解,降解率为37.2%,而经过活化和负载之后的ISBC 和MSDBC 的催化降解效果更好,分别为90.5%和96.5%。污泥本身含有Fe,经过煅烧后生成Fe3O4,加上生物炭表面的羟基,可以有效地催化PMS 产生自由基或非自由基等活性物种降解PVA,但是原始污泥生物炭由于比表面积低,活性位点较少,其活化PMS 降解PVA 的效果最差,而经过造孔活化后,暴露出更多的活性点位,同时Mn、Cu 的负载,与Fe 形成协同效应,加速了PMS 的分解,产生了更多的自由基和非自由基,所以PVA 在MSDBC 的催化下比SDBC 和ISBC 可以更快降解。因此证明改性和负载可以有效地提高吸附效率和PMS活化效率。

(2)MSDBC最佳金属负载量和负载比例探究。金属浸渍负载量决定了生物炭催化的活性位点和协同催化的效率,实验首先研究了锰负载量对材料活化PMS降解PVA 的影响,实验条件为c(PVA)=500 mg/L,c(PMS)=6 mmol/L,MSDBC 投加量为5 g/L,pH=7。如图5所示,Mn 浸渍负载量从1 到10 mmol/g,降解率在68.4%到79.9%之间。当负载量为1 和2 mmol/g 时,Mn 的负载量较低,又部分覆盖了生物炭原有的活性位点,所增加的Mn活性位点未能产生很好的协同效应,降解率提升不多;随着Mn负载量的增加,新的负载活性位点随之增加,与生物炭原有Fe活性组分形成良好的协同催化效应;但当负载量上升到一定程度,生物炭表面负载金属饱和,且过量的金属煅烧后堵塞孔洞[23],催化效率有所下降。因此选定5 mmol/g 作为最佳金属负载量。

为完善和提高催化剂性能,引入另外一种具备较好催化作用的过渡金属Cu 并进行降解实验,条件为c(PVA)=500 mg/L,c(PMS)=6 mmol/L,MSDBC 投加量为5 g/L,pH=7。如图6所示,单独负载Mn或者Cu的催化效率相较ISBC 均有提升,但当两者同时负载时,降解速度和降解率均优于单独负载,原因可能是铁锰铜三种金属可以在高级氧化反应中产生协同效应,且两种元素同时加入,可以改善活性组分的价态和分散性[27],有效提高了催化效率。结合催化降解实验结果和降低Cu使用量考虑,选定Mn∶Cu=2∶1(摩尔比)为最佳金属负载比例。

2.2.2 反应条件的影响

(1)MSDBC 投加量的影响。在c(PVA)=500 mg/L,c(PMS)=6 mmol/L,pH=7的条件下探究MSDBC 投加量对PVA 降解的影响,图7所示为MSDBC 投加量对PVA 降解率的影响。MSDBC中的活性位点可以活化PMS分解产生降解PVA 的活性物种,其投加量直接影响活性位点的数量,因此关系着PVA 氧化降解速率的快慢。如图7所示,在MSDBC 投加量分别为1,2,5,7.5,10 g/L 时,PVA 降解率分别为66.6%、85.2%、96.5%、91.2% 和89.5%,随着投加量的增加,一方面对PVA 的吸附能力增大,另一方面活性位点进一步增加,活化效果更明显;但当投加量增加到5 g/L,再继续增加投加量,降解效率也无法取得进一步增加,甚至一定范围内还有所下降,说明生物炭的表面活性位点过量,活化PMS 产生过量自由基等活性物种并发生自淬灭作用[28][如式(1),(2),(3)],使活性物种无法得到充分利用。结合降解效率和催化剂投加的经济性,最佳投加量可确定为5 g/L,以进行后续研究。

(2)PMS 投加量的影响。在c(PVA)=500 mg/L,MSDBC 投加量为5 g/L,pH=7 的条件下进行PMS 投加量探究。图8所示为PMS 浓度对PVA 降解率的影响。PMS 是催化降解反应中具备氧化作用的自由基和非自由基的来源,对催化反应速率具有重要的影响。随着PMS 浓度从2 mmol/L 上升到10 mmol/L 时,降解率从60.1%上升到96.4%;而同样达到80%的降解率,4 mmol/L PMS 需要60 min,而6 mmol/L 仅需30 min,加速效果比较明显。而当PMS浓度进一步提高时,虽然仍保持95%以上的PVA 去除率,但降解速率无明显提高。原因是适量的提高PMS浓度有利于提高活性位点的效率,产生更多的自由基和非自由基;但继续提高PMS 浓度,活性物种的自淬灭作用[28](如式1,2,3),从而阻碍了降解效率的提升。因此,从降解效果和经济角度分析,PMS 投加量6 mmol/L 为该实验条件下的最佳反应条件。

(3)反应初始pH 的影响。图9所示为pH 对PVA 降解率的影响。含PVA 的退浆废水pH 变化较大,且大部分情况介于6~11 之间,呈中性到碱性,因此需探讨pH 对于PVA 降解的影响,实验条件为c(PVA)=500 mg/L,c(PMS)=6 mmol/L,MSDBC 投加量为5 g/L。由图9可知,pH由7降低到3时,2 h降解率由96.5%降低到75%,这是因为当pH 为强酸性时,大量的H+与HSO5-的O-O 以氢键的形式结合,降低了活性物质的产生效率[29];且H+同时与SO4-·结合,降低了PVA 的降解效率。而当pH 从7 上升到11时。2 h降解率由96.5%降低到60.1%,这则是由于碱性条件下,·OH 和SO4-·的存活寿命减小,且在pH>9.4 时,溶液中PMS 的主要存在形式为SO52-[30],生物炭的表面呈电负性,两者产生互斥,因此导致催化效率下降。虽然pH 对于降解效率有较大影响,但在强酸强碱条件下经过2 h 降解仍有60%以上的降解率,因此MSDBC-PMS 体系有较宽的pH 适应范围,且在中性和弱碱弱酸条件下效率更高。

2.3 活化机理的探究

为探究MSDBC 活化PMS 降解PVA 的机理,进行了淬灭实验评估多种活性物质在降解PVA 过程中的贡献,实验条件为c(PVA)=500 mg/L,c(PMS)=6 mmol/L,MSDBC 投加量为5 g/L,pH=7。在反应体系中加入过量自由基淬灭剂甲醇(MeOH)、叔丁醇(TBA)以及苯醌(BQ);甲醇用于淬灭SO4-·和·OH,叔丁醇用于淬灭·OH,苯醌用于淬灭O2-·[31],以及L-组氨酸用于淬灭单线态氧(1O2)以进行自由基和非自由基鉴定。图10 所示的实验结果表明,在不加入淬灭剂的反应体系中,2 h 降解率为96.5%,反应体系中加入MeOH、TBA[n(PMS)∶n(MeOH/TBA)=1∶250]和BQ[n(PMS)∶n(BQ)=1∶10]之后,去除率均受影响,下降为48%、58.9%和69.9%,而当加入L-His[n(PMS)∶n(L-His)=1∶50]时,PVA降解受到更明显抑制,去除率下降为23.8%。由此可知催化降解反应体系中SO4-·、·OH、O2-·和1O2均有作用,且1O2和·OH为主要的活性物种。

为进一步验证,以DMPO 作为SO4-·和·OH、O2-·的捕获剂,TEMP 作为1O2的捕获剂进行电子顺磁共振分析[31],实验结果如图11,EPR 检测到较强的1O2特征信号(峰高比1∶1∶1)和·OH 的特征信号(峰高比1∶2∶2∶1),以及较弱的O2-·的特征信号。综合淬灭实验和电子顺磁实验,可以确定上述4 种活性物种均为该降解反应的特征活性物种,且1O2和·OH为主要的活性物种。

根据上述结果,提出MSDBC 活化作用的活性物种产生过程:首先,HSO5-吸附到MSDBC 表面,表面的Fe2+、Fe3+、Mn4+、Cu2+催化HSO5-产生SO4-·和SO5-· ,经过反应后产生·OH、O2-· ,而SO5-·在碳基材料[32]及其表面活性组分的催化下产生1O2,PMS自分解也会产生1O2。产生的各类活性物质攻击PVA 长链,逐步使其分解为小分子有机物[12]。而三种金属之间各价态的互相转化加速了各类活性基团的产生速率,同时保证了活化反应的可持续性,从而使得催化剂具备可重复利用性,原理推测如下[17,33,34]:

2.4 催化剂的重复使用性能

实验通过磁场将MSDBC 从反应后的溶液中分离,使用超纯水及无水乙醇进行洗涤,置于105 ℃恒温烘箱烘干后,进行重复性能实验,实验条件为c(PVA)=500 mg/L,c(PMS)=6 mmol/L,MSDBC 投加量为5 g/L,pH=7。图12 为4 次重复使用后的降解效率,MSDBC 在经过4 次重复使用后仍有较高的PVA 降解率(80.5%),说明MSDBC 有一定的重复使用性,具备一定的实际应用潜力。

3 结 论

(1)通过改性-浸渍-煅烧的方法合成改性负载生物炭MSDBC,采用SEM,FTIR,XRD,EDS和BET对MSDBC进行表征,具有比表面积大,官能团丰富的特点,且具备一定磁性。

(2)MSDBC 的最佳金属负载量为5 mmol/g,最佳Mn/Cu 负载比例为2∶1。

(3)MSDBC-PMS 体系可以高效降解PVA。在PVA 初始浓度为500 mg/L,c(PMS)=6 mmol/L,MSDBC 投加量为5 g/L,pH=7的条件下,PVA 去除率达到96.5%。同时,随着MSDBC 和PMS投加量的增加,降解率随之上升,但上升到一定量后,由于过量活性物质的自淬灭作用,降解效果不再增加甚至下降;而MSDBC的适用pH较宽,pH=5~9降解率均能达到90%以上。

(4)四次循环使用后,仍有80%以上的PVA 去除率,说明MSDBC有较好的重复使用性。

(5)淬灭实验和EPR 分析证实MSDBC-PMS 体系降解PVA机制为自由基和非自由基并存,活性物种为SO4-·、·OH 以及O2-和1O2,且发挥主要作用的是1O2和·OH。□