EFP对坦克油箱的毁伤效应

梁振刚,王 健,陈珏霖,张之喡

(1.沈阳理工大学 装备工程学院,辽宁 沈阳 110159;2.中国一重集团有限公司 专项装备研究所,辽宁 大连 116031;3.中国兵器工业导航与控制技术研究所 弹箭与制导武器研究室,北京 100089.)

坦克是陆军作战的主要装备。末敏弹攻顶打击坦克是当今的主流反坦克手段[1],研究末敏弹对坦克的毁伤评估具有重要意义。油箱是坦克的重要组成部分,当它受到毁伤时,坦克的运动系统的功能就会削弱,甚至丧失运动功能[2-3],故针对坦克油箱毁伤效应进行的研究可以为坦克毁伤评估提供参考。张宇等通过仿真与试验发现,油箱构型基本上不影响弹丸速度衰减和液体压力的变化,并且弹丸冲击速度越大,不同构型油箱的抗毁伤能力趋于一致[4]。许化珍研究了含能破片对柴油箱的引燃破坏效应,发现装有燃油的箱体在遭到侵彻过程中,即使燃油未被引燃,箱体壁面也会发生很大的破坏[5]。当高速侵彻体击穿液体容器的上层板并进入箱内液体中时,会对箱内液体产生作用,将动能转化为液体的压力载荷,而液体的压力载荷作用在箱体壁面,导致箱体壁面发生变形[6-7]。末敏弹通常会配置爆炸成型弹丸(EFP)战斗部。国内对EFP侵彻装甲目标和坦克毁伤评估的研究有很多,但少关于EFP对坦克油箱毁伤效应的研究。本文拟建立典型坦克油箱模型,通过仿真和试验探究EFP对坦克油箱的毁伤机理,并分析坦克油箱的毁伤效应,为末敏弹对坦克的毁伤评估创造条件。

1 油箱目标特性分析

坦克有多个大容量油箱,以保证其携带足够燃油,满足行进的动力要求。为了节约坦克空间,油箱在结构外形上要适配坦克的其他部件,一般呈现不规则结构。典型坦克油箱结构模型如图1所示。

图1 典型坦克油箱的结构模型

油箱用来容纳燃油并对燃油起一定的保护作用,油箱的毁伤形式一般有解体、穿孔、撕裂、燃烧和爆炸等。坦克油箱的毁伤形式可分为化学毁伤和物理毁伤。

化学毁伤一般包括油箱受到侵彻和其他作用造成燃油燃烧甚至爆燃,导致油箱解体甚至大面积撕裂的严重损毁情况。老式的钢制油箱受撞击易产生火花,且早期燃油极易引燃,油箱的防爆效果较差,发生化学毁伤的可能性很高。现代坦克为了减轻整体质量,一般采用相对轻便的铝作为油箱的材料,且铝制油箱的防爆效果好于钢制油箱。现代坦克用燃油经过改良,钝感较高,不易燃烧,降低了油箱爆燃的可能性,提高了油箱发生化学毁伤的条件。

物理毁伤一般包括油箱的破孔和解体等结构性毁伤现象。物理毁伤能造成燃油流出,导致油箱储油功能的丧失。

2 EFP对坦克油箱毁伤的仿真

本文重点研究油箱物理毁伤的情况,以EFP垂直打击典型坦克顶部装甲下的油箱为模型,使用AUTODYN仿真软件对油箱毁伤情况进行研究;为了研究油箱内液面高度对油箱毁伤情况的影响,建立典型EFP和油箱的简化仿真模型,并在油箱顶部壳体上方添加装甲靶板模型,设置两种典型油箱内液面高度进行仿真计算,以确定油箱壳体受侵彻毁伤情况和油箱内部燃油的变化情况。

2.1 建立仿真模型

EFP的材料为铜(CU-OFHC),密度为8.96 g/cm3。其材料参数如表1所示。

表1 CU-OFHC材料参数

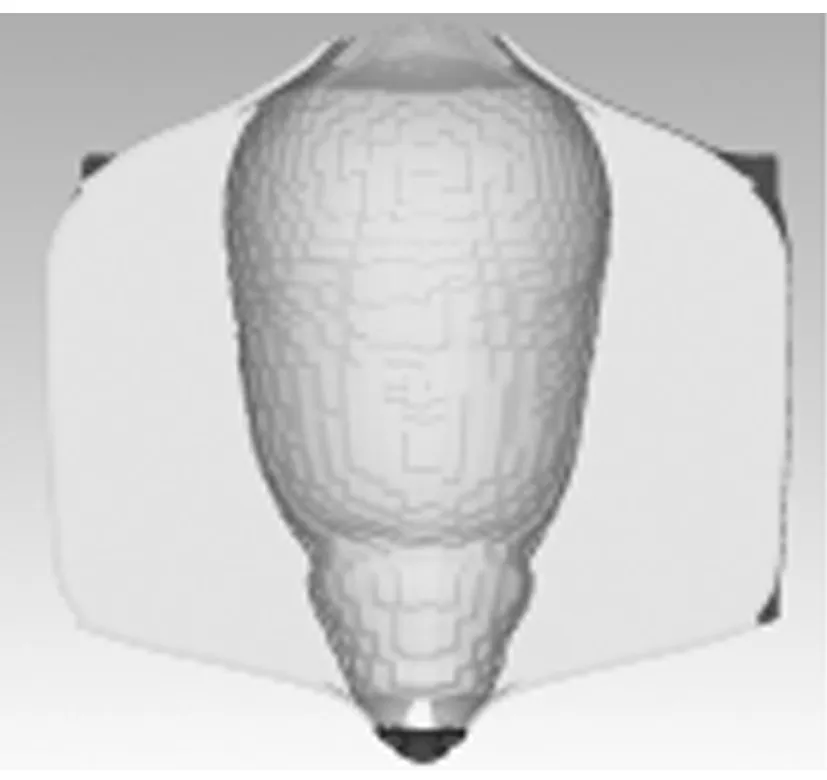

考虑到空气中EFP飞行过程的变化较小,且EFP侵彻油箱过程计算量较大,为解决网格畸变等造成的计算精度下降问题,可对EFP进行简化,建立图2所示的EFP简化模型。由于EFP在实际成型过程中尾翼易发生断裂而脱离主体的现象,故EFP简化模型不必考虑裙尾结构。

图2 EFP简化模型

参考典型坦克油箱的结构,通过简化模型,保留油箱的主要特征轮廓和尺寸参数,可建立长方体油箱模型。其长宽高尺寸分别为600 mm、600 mm和400 mm,添加壳体厚度为6 mm。油箱材料为铝(AL203-99.5),密度为3.89 g/cm3。其材料参数如表2所示。在油箱顶部壳体上方250 mm处添加厚度为20 mm的装甲靶板,材料为装甲钢(RHA)。其材料参数如表3所示。

表2 AL203-99.5材料参数

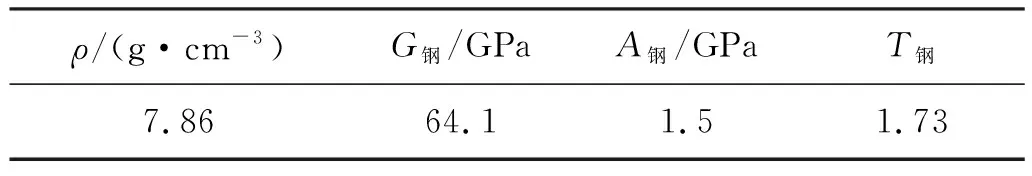

表3 RHA材料参数

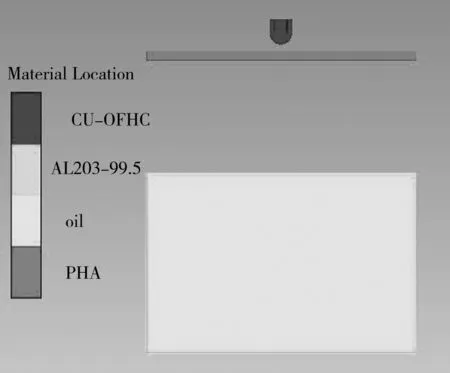

采用拉格朗日算法,在接触位置添加耦合条件,且将EFP放置在装甲靶板和油箱的中心位置,令其初始速度为1 900 m/s。为了研究EFP对不同液面高度油箱的毁伤情况,可设置半液箱和满液箱两种典型液面高度的工况进行仿真。满液箱工况的仿真界面如图3所示。

图3 满液箱工况的仿真界面

2.2 仿真结果分析

观察满液箱和半液箱的仿真过程可以看到,EFP首先穿透装甲靶板和油箱顶部壳体,进入油箱;然后穿过箱内燃油;最后从油箱底部壳体穿出,在油箱底部壳体留下侵彻孔洞。虽然EFP未直接作用在油箱侧面壳体上,但侧面壳体出现了结构变形。整个作用过程可以分为侵彻阶段、冲击阶段、阻滞阶段、穿出阶段和空穴变化阶段[7]。图4、图5所示分别为满液箱工况和半液箱工况的毁伤仿真过程。

(a) 侵彻和冲击阶段

(b) 阻滞阶段

(c) 穿出阶段

(d) 空穴变化阶段图4 满液箱的毁伤仿真过程

(a) 侵彻阶段

(b) 冲击和阻滞阶段

(c) 穿出阶段

(d) 空穴变化阶段图5 半液箱的毁伤仿真过程

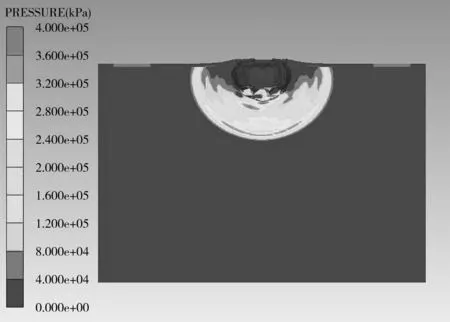

从图4、图5可看出,EFP穿过装甲靶板时发生了变形,变形后的EFP侵彻满液箱顶部壳体的同时直接进入冲击阶段,而侵彻半液箱顶部壳体后需要穿过气体层才开始对燃油进行冲击作用。分析可知,EFP进入燃油后受到阻滞作用,动能开始减弱,燃油受压后向两侧运动。图6所示为满液箱内燃油的压力云图。

图6 满液箱内燃油的压力云图

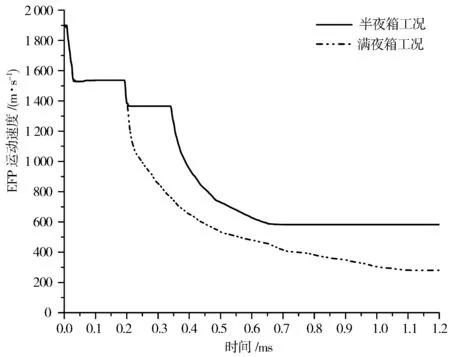

观察箱内燃油压力的变化情况,分析可知,造成侧面壳体变形的原因是燃油的挤压作用。具体说来,油箱内燃油受到高速侵彻体的撞击,燃油吸收弹丸的动能并将动能转化为自身的压力载荷,作用在油箱侧面壳体上,使侧面壳体发生变形。侧面壳体发生变形的区域主要集中在与燃油接触面上,满液箱的侧面壳体向外凹陷明显程度严重,而半液箱工况侧面壳体变形程度相对较小。造成这种区别的原因是满液箱内燃油吸收的弹丸动能更多,转化成燃油的压力载荷更大,作用在侧面壳体上的能量更大。对比刚穿透油箱顶部壳体时的EFP形状发现,阻滞阶段的EFP也发生了变形。最终,EFP以一定速度从油箱底部壳体穿出。对坦克油箱毁伤作用过程中EFP运动速度的变化情况如图7所示。

图7 对坦克油箱毁伤作用过程中EFP运动速度的变化情况

观察EFP运动速度随时间的变化曲线可知,EFP从半液箱底部壳体穿出时的剩余速度为582.52 m/s,大于满液箱工况的280.51 m/s。油箱内液面低,EFP受到阻滞作用造成的速度衰减小,容易导致油箱底部被侵彻穿孔的结果。

3 试 验

试验用的模拟油箱材料为硬质铝合金,结构尺寸与仿真中油箱一致.油箱的6个面通过焊接相连接。在油箱顶板上有一个直径为20 mm油箱孔,用来注入燃油。在油箱上方布置一块厚度为20 mm的650 mm×650 mm装甲靶板,材料为装甲钢。

试验用的典型EFP战斗部样弹如图8所示。装药为B级炸药,装药质量为2.66 kg。药型罩材料为铜,质量为650 g。

图8 EFP战斗部样弹

现场布置如图9所示。试验架由角钢焊接而成,顶部距地面高度为1 650 mm。试验架中部有放置平台,用于放置装甲靶板。放置平台顶部距离地面高度为650 mm。将油箱放置于试验架下方的平整地面上,将柴油注入油箱,其中一个油箱注满油,另一个油箱注入半箱。将装甲靶板放置在试验架中部的放置平台上,装甲靶板底部与油箱顶部的距离为250 mm。战斗部距离装甲靶板高度为1 000 mm,弹轴与地面垂直,且正对装甲靶板的中心部位。

图9 现场布置图

使EFP侵彻油箱上方的装甲靶板后,首先击穿油箱的顶板,然后穿过燃油击穿油箱的底板。图10、图11所示分别为满液箱和半液箱的顶板、底板、侧板毁伤效果。

(a) 顶 板

(b) 底 板

(c) 侧 板图10 满液箱的顶板、底板、侧板毁伤效果

(a) 顶 板

(b) 底 板

(c) 侧 板图11 半液箱的顶板、底板、侧板毁伤效果

观察发现:油箱顶板都有一个直径超过150 mm的穿孔,周边散步很多小的孔洞;满液箱底板孔直径最大为49 mm,半液箱底板孔直径最大为43 mm,这是由于EFP主体虽受到燃油阻滞作用,但最终仍可击穿油箱底板。分析可知,小的破片在击穿顶板后受到阻滞作用失去速度,无法再击穿油箱底板,因此底板上没有其余穿孔。

油箱底部穿孔会造成油箱漏油,影响坦克作战能力,因此要避免油箱底部被击穿,可以对油箱内部结构和顶部装甲防护力进行深入研究。

油箱侧板毁伤对油箱功能的发挥也会产生明显影响。观察图10中侧板的毁伤视图可发现,侧板向外壁面方向发生凹陷变形,且中心部位变形十分严重。观察图11发现,半液箱侧板也发生了变形,且部分区域发生明显变形,部分区域未变形或轻微变形。与仿真中得到的结论一样,满液箱的侧板变形比半液箱更加严重,符合仿真结果中油箱内液面越高,油箱侧面壳体变形越严重的结论。

4 结束语

本文通过对坦克油箱目标特性分析,建立典型EFP对两种油箱液面高度工况下的油箱毁伤仿真模型,并进行了典型EFP战斗部试验研究。对比发现,空油箱远离穿孔处壁面没有明显变形,这是因为箱内燃油会增大油箱毁伤效果。油箱受燃油挤压作用,侧板会发生一定程度的变形或撕裂。当油箱内液面较高时,EFP受燃油阻滞作用时间长,速度衰减大,作用在燃油的能量较多,使得侧板变形比较明显,易发生撕裂现象。当油箱内燃油液面较低时,侧板变形较小,EFP速度衰减小,底板易被侵彻而形成穿孔。油箱内液面高度不同,油箱受到的毁伤程度也不同。