一种测控天线支架的优化设计*

匡全进,陈建龙,刘伟栋,王 洪,陆栋栋

(上海航天电子技术研究所,上海 201109)

引 言

在航天领域,星上载荷平台的质量直接影响整星的发射成本。相关统计表明,航天器质量每减轻1 kg,发射成本就减少约10 000$[1]。结构分系统是航天器的主要组成部分,占整星质量的7%~10%左右[2],故结构分系统的轻量化设计显得尤为重要。实现结构轻量化的途径主要有使用轻质材料和优化原始设计2种[3]。

宽波束低增益接收天线是卫星测控分系统通常采用的天线形式之一,其电性能与安装环境密切相关。为了获得良好的电性能,往往需要用支架将天线支撑在星体之上,以减小周围物体对其电性能的影响。支架作为天线与星体之间的支撑结构,其力学性能的好坏将直接影响天线能否安全使用。在满足天线力学性能和电性能的情况下,通常应尽量减轻支架的质量。

本文采用有限元软件Workbench分别对用传统方法加工和采用增材制造(3D打印)技术加工的低增益接收天线支架进行仿真,得到天线的固有频率和应力云图。通过分析,发现采用增材制造技术加工该天线支架不仅能减轻天线质量,降低发射成本,缩短生产周期,还能提高产品的品质。

1 有限元分析基本原理

有限元分析软件ANSYS Workbench 为用户提供了多种动力学分析工具,可以完成各种动力学现象的分析和模拟,其中包括模态分析、随机振动分析、谐响应分析等。动力学问题遵循的平衡方程为:

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{F(t)}为力矢量,t为时间;{x′′}为加速度矢量;{x′}为速度矢量;{x}为位移向量。

由于动力学问题需要考虑结构的惯性,因此对于动力学分析,材料参数必须定义密度,而且材料的弹性模量和泊松比也是必不可少的输入参数。

无阻尼模态分析是经典的特征值问题,动力学问题的运动方程为:

结构的自由振动为简谐振动,即位移为正弦函数:

式中,ω为特征值。

代入式(2)得:

式(4)为经典的特征值问题,此方程的特征值为ω2,其开方ω就是自振圆频率,自振频率f=ω/(2π)。

特征值ω对应位移向量{x}为自振频率f=ω/(2π)的对应阵型[4]。

2 天线支架结构设计

2.1 天线支架原始设计

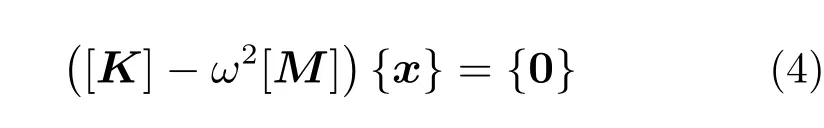

本文选用低增益接收天线为研究对象。该天线由圆波导、转接块、波导、波同转换器、天线罩以及支架等组成,总质量为1 480 g,如图1所示。在设计之初,出于减重需要,支架壁厚设计为2 mm,支架臂筒上开设有12个减重孔。支架质量为990 g,占整个天线质量的67%。然而,在做鉴定级振动试验时,天线产生共振,导致支架出现如图2所示的断裂问题。故迫切需要在设计时既使天线满足力学试验要求,也要尽可能降低其质量。因此需要对测控天线支架进行合理的优化设计。

图1 低增益接收天线结构示意图

图2 低增益接收天线支架断裂前后情况

2.2 基于传统加工方法改进的测控天线支架

在振动试验时,原始支架底部减重孔部位发生断裂,故基于传统加工方法对支架进行改进设计。如图3所示,为了满足力学性能要求,将支架减重孔数量由12个减少到6个,且对减重孔实行错位设计,断裂部位减重孔周围壁厚以及支架底部壁厚由原来的2 mm增加到2.5 mm,导致支架质量增加至1 094 g(增加了104 g),天线总质量为1 584 g,支架占天线总质量的69%。从设计结果看,显然不符合宇航产品的设计要求,因此必须另辟蹊径寻求更理想的设计方案。

图3 改进后低增益接收天线模型图及支架二维图

2.3 基于增材制造(3D打印)加工方法改进的测控天线支架

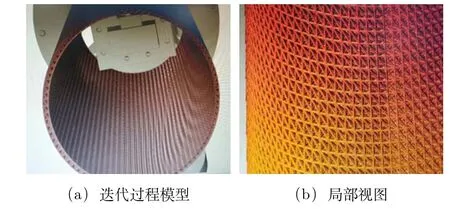

采用有限元软件对天线支架进行拓扑优化设计。支架选用AlSi10Mg进行3D打印成型,保持支架上下法兰不变,中间薄臂区域采用栅格优化。优化目标为使刚度最大化,优化条件为最低阶共振频率为110 Hz。经过多次迭代,得到如图4所示的支架形式。

图4 支架拓扑迭代过程模型及局部视图

以此支架模型为基础,利用Pro/E软件将支架设计成型。保持支架上下法兰不变,在2个法兰面之间设计12根外径为6 mm的支撑柱,除X、Y方向的4根支撑柱外,其他8根是内径为3.5 mm的中空管,并设计12根直径为3 mm,螺距为292 mm的右旋螺旋线和23根直径为3 mm,间距为24 mm的圆管作为加强筋,质量为872 g,具体如图5所示。

图5 支架设计方案和天线模型图

3 天线仿真分析

力学环境试验是考核力学环境条件对产品的作用和影响,以评价产品的环境适应性和结构完整性。所有宇航产品都需具有足够的强度和刚度,并通过力学环境试验予以验证。还需有一定的安全裕度,一般宇航产品设计的安全系数应不低于1.5[5],安全裕度采用公式(5)计算:

式中:Ms为安全裕度;Sa为许用应力(屈服强度或极限强度);Se为设计载荷下的应力,设计载荷定义为极限载荷与相应安全系数之积。

3.1 材料性能参数

低增益接收天线含多种材料,其中支架、波导、圆波导和波同转换器的加工材料为铝合金,转接块的加工材料为钛合金,天线罩的加工材料为聚酰亚胺。材料性能参数见表1。

表1 低增益接收天线材料参数

3.2 模态分析

模态分析是动力学分析的基础,通过模态分析可以得出产品的固有频率和在不同频率共振点时的振形,从而判断产品是否有较高的刚度,避免产品在相应频率发生共振。

考虑到计算精度和运算量,对天线模型进行一定的简化处理,如去除不必要的倒角和安装孔等细小特征。利用六面体网格对天线进行网格划分后,对3种支架的天线进行力学仿真分析。在模态分析时,分别得到3种不同方案时天线前5阶的频率,具体见表2。

表2 优化设计前后天线前5阶频率 Hz

由此可知:对于原始设计,天线基频小于100 Hz,不满足天线基频应大于100 Hz的设计要求;基于传统改进设计方案,天线基频为120.1 Hz,基于增材制造拓扑优化设计方案,天线基频为110.1 Hz,均满足天线基频大于100 Hz的设计要求。

3.3 正弦振动分析

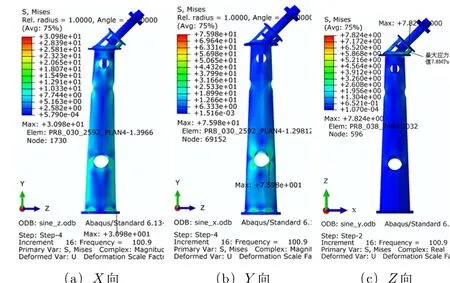

正弦振动分析是在模态分析的基础上进行的,把表3中的力学试验条件作为激励施加到天线上,通过Workbench分析计算,得出3种不同支架方式的天线应力云图,如图6—图8所示。

表3 低增益接收天线正弦振动试验条件

图6为天线支架在原始设计情况下的正弦振动应力云图。由图6可知,天线在X向的应力最大为219 MPa,小于铝合金2A12的屈服强度275 MPa[6],但安全裕度Ms=(Sa/Se)−1=[275/(219×1.5)]−1 =−0.16,即安全裕度小于0,表明支架的强度不够,将导致天线在正弦振动时出现支架断裂的情况。

图6 原始设计时天线X,Y,Z 向正弦振动应力云图

图7为支架基于传统改进设计的天线正弦振动应力云图。由图7可知,天线在Y向的应力最大为76 MPa,小于铝合金2A12的屈服强度,但安全裕度Ms= (Sa/Se)−1 = [275/(76×1.5)]−1 = 1.4,即安全裕度大于0。

图7 传统改进设计时天线X,Y,Z 向正弦振动应力云图

图8为支架基于增材制造改进设计的天线正弦振动应力云图。由图8可知,天线在X向的应力最大为82.4 MPa,小于铝合金2A12的屈服强度,安全裕度Ms= (Sa/Se)−1 = [275/(82.4×1.5)]−1 = 1.18,即安全裕度大于0。

图8 基于增材制造优化设计时天线X,Y,Z 向正弦振动应力云图

4 结构性能对比

表4对比了3种设计方案下测控天线支架的性能。通过分析可知:在原始设计方案下,天线基频较低,应力较大,不满足设计要求,故出现正弦振动支架断裂的情况;基于传统加工方案改进设计出来的支架,其天线基频和所受应力虽然均满足设计要求,但支架质量增加了104 g,质量较大;基于增材制造(3D打印)技术及拓扑优化设计出来的支架,不仅其天线基频和所受应力满足设计要求,而且其质量也比按传统设计方案设计出来的支架质量降低了20.3%。因此,为了降低天线质量,节省发射成本,最终产品应选择基于拓扑优化设计并采用增材制造(3D打印)技术制造出来的支架。

表4 三种设计方案下支架性能对比

5 结束语

在原始设计方案下,天线支架的安全裕度不够,导致支架在正弦振动试验时发生断裂。为提高天线的抗力学强度,本文基于传统设计方法和拓扑优化方法分别对测控天线支架进行改进设计,并进行了有限元分析。结果表明:采用传统设计方法设计的支架确实能满足产品的力学性能要求,但产品较重,不容忽视;对测控天线支架进行新型拓扑优化设计,并利用增材制造(3D打印)技术加工,不仅能提高产品的性能,减轻天线质量,满足设计要求,还能节省制造成本,是一种可行的改进方案,可为类似天线减重结构设计提供参考。

基于拓扑优化设计的支架虽然满足结构性能要求,但天线支架里面的零件装配不是特别方便,后续将对其进行更为合理的优化设计,以期实现更为优化的减重设计。