一种小型高频段双极化喇叭天线的结构设计*

黄欣婷,汪 奕,陈 金,严成伟

(南京电子技术研究所,江苏南京 210039)

引 言

喇叭天线具有增益高、工作频带宽、功率容量大且极易实现多种极化等特点,在各领域有重要的应用价值[1]。研究、开发、设计、制造在双频段、多频段、宽频带均具有优良性能的天线,一直以来都是喇叭天线发展的核心课题。近年来国内外许多学者都研究了加脊喇叭天线。文献[2]提出了双极化宽带加脊喇叭天线的性能优化方法,并进行了理论分析,然而缺乏实物测试数据的支撑;文献[3-4]设计了超宽带喇叭天线,并且都有验证天线性能的实物测试,然而天线均为单极化,且尺寸较大。本文设计了一种超宽带、小型化(口径仅一角硬币直径大小)、双极化喇叭天线,并详细描述了结构设计和工艺实现过程[5]。综合考虑加工装配各环节对整个天线性能的影响,并对实际测试结果和电磁软件仿真结果进行对比,验证了结构设计对保证天线性能的有效性。

1 双极化喇叭天线理论仿真设计

本文采用三维电磁仿真软件HFSS设计了一种小型的双极化加脊喇叭天线,天线辐射单元图形如图1所示。为保证结构的可实施性,对喇叭内侧进行半径为1 mm的圆角处理,同时为避免脊之间距离过近,对脊的下部进行切角处理。双极化的馈电均在喇叭后侧,通过直径为0.6 mm的探针进行馈电,能够实现7 GHz带宽,工作于X~Ku频段。天线辐射单元端口阵中驻波比≤2.5,端口隔离度≥40 dB,同时对加脊喇叭天线外形尺寸精度提出了较高的要求,见表1。

表1 精度要求

图1 加脊喇叭天线外形

2 双极化喇叭天线结构设计

本文根据理论仿真设计开展结构设计。双极化加脊喇叭天线频段较高,单元间距和喇叭口径小,而且尺寸精度要求高,导致天线的加工成型具有一定难度。

2.1 馈电设计

为了对该天线辐射单元进行整体性能摸底分析,设计了8×8小阵面,两两喇叭之间紧密相连,馈电点无法从侧壁出,只能从喇叭底面出,传统馈电形式无法在该天线上使用,馈电形式成为一个难题。喇叭天线后续使用环境为机载和星载,为了实现天线轻量化设计,同时考虑后续馈电连接问题,本文设计定制了两款高度不同的拐弯拆分式射频同轴连接器,使其完全埋在喇叭天线内部,不突出底面。该射频同轴连接器的上部为拐弯的玻璃烧结组件,下部为超小型推入式(Sub-Miniature Push, SMP)连接器的外壳体,前者焊接在脊上,后者压装在喇叭底座上,两者装配时组合在一起形成SMP连接器,后续使用时可直接采用SMP盲插形式,能有效缩小馈电连接的空间。

2.2 结构设计

喇叭天线为双极化,考虑减轻天线重量,天线辐射单元的喇叭腔体和脊均采用铝合金。双极化加脊喇叭天线相较于单极化的天线内部结构更加复杂,中间有四脊,两两对应的脊之间有电连接关系。考虑到工艺加工难度和可实现性,本文对天线辐射单元进行拆分设计,利用CREO三维设计软件进行结构设计,将结构拆分为喇叭腔体及4个单脊,通过严格控制每一个零件的尺寸公差来保证装配精度。脊宽精度通过腔体的精度来控制。两个极化腔体的上口径宽度的尺寸精度公差为−0.01~+0.04,而两脊宽的设计焊接尺寸公差为−0.04~+0.01,采用过渡配合的方式,既可保证可装配性,又可保证装配精度。脊高的装配精度通过分别控制零件的高度尺寸来保证;馈电探针倾斜角则通过工装保证,防止探针受力变形;而脊装配错位通过喇叭底座的装配槽精度来控制。

将喇叭腔体拆分成底座和喇叭壁,有利于提高喇叭底座装配槽的加工精度,两者通过焊接成形,防止四脊装配错位。馈电安装通过在两个单脊侧边局部开槽,埋放射频同轴连接器,再与另一对应的脊焊接形成一对脊,见图2。最后两对脊与喇叭腔体通过底部的螺钉固定,同时为避免四脊与喇叭壁之间存在装配间隙,在四壁处涂导电胶以保证天线与侧壁之间良好的导电接触。另外在探针开孔处使用热缩套管封堵,一来能够避免水汽进入脊内部的空气腔,防止内部腐蚀,二来起到支撑电连接器探针、提高强度的作用。

图2 8×8小阵面天线设计示意图

2.3 装配精度保证

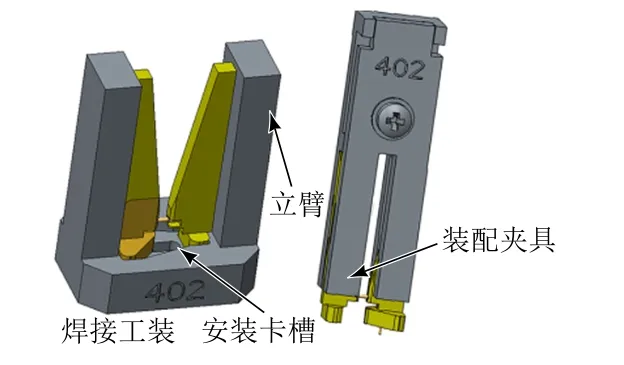

由于四脊与喇叭壁采用零件形式的拆分设计,因此关键装配尺寸精度的保证是至关重要的。每一对脊在焊接玻璃烧结组件时很难人为保证单元间距,而脊宽的精度对天线的性能影响较大,因此本文设计了焊接工装,利用工装的两个立臂和底面的安装槽位限制两脊,实现每一对脊的定位焊接,可有效控制每一对脊的间距以满足两脊焊接精度要求,有效保证天线性能。

为避免装配干涉,设计时通过玻璃烧结组件将两个单脊焊接在一起形成一对脊,然而玻璃烧结组件的探针只有0.6 mm,仅靠0.6 mm的探针进行连接,装配时探针局部受力易变形。为此本文设计了装配夹具(图3),装配时先用两夹板同时夹住一对脊,再将其整体装入喇叭腔体,最后用螺钉紧固,从而有效避免玻璃烧结组件的探针受力变形,保证馈电探针倾斜角精度。

图3 夹具设计图

3 天线的实测结果与仿真结果对比

根据前文的仿真设计和结构设计完成了天线实物模型的加工装配,见图4。对实物模型的关键尺寸进行逐一测量对比,并在微波暗室中完成实物天线辐射单元性能的检测,检测内容包括方向性系数、增益、输入阻抗、驻波比和隔离度。

图4 8×8小阵面天线实物

3.1 实物关键尺寸测量对比

腔体的喇叭上口径和下口径及间距等关键的零件和装配尺寸的实测数据见表2。可以发现零件的测量结果均在允许的公差范围内,而装配尺寸精度均有不同程度的超差,大部分尺寸在理论间距范围内,少量超差较大。探针倾角装配后无法测量,目测发现少量探针存在轻微倾斜现象。

表2 关键的零件和装配尺寸的测量数据mm

3.2 电性能测试对比

3.2.1 输入阻抗和驻波比

天线输入阻抗是馈线的阻抗形式,决定馈线的驻波状态。驻波比是天线的重要指标之一,一般超宽带天线的驻波比小于2.5。图5为天线辐射单元阵中驻波仿真与实测结果对比,f0为中心频点。对比发现:1)实测与仿真的驻波比变化趋势基本一致;2)两个极化在较高频段吻合度均较高,且驻波比小于2.5,但两者在f0−2.5 GHz处性能较差,驻波比明显变大。

图5 天线辐射单元阵中驻波仿真与实测结果对比

本文采用三维电磁仿真软件HFSS进行仿真计算,对驻波比实测差异进行分析:由于天线频段较高,驻波比对天线的装配精度较敏感,装配实测精度部分不理想,两探针装配角度误差会造成较低频段的驻波比变大;四脊装配错位会不同程度地使驻波比变大;脊的高度偏差等也会带来一定影响,具体见图6。因此后续将对结构、工装的设计进行进一步优化。

图6 误差原因

3.2.2 方向图

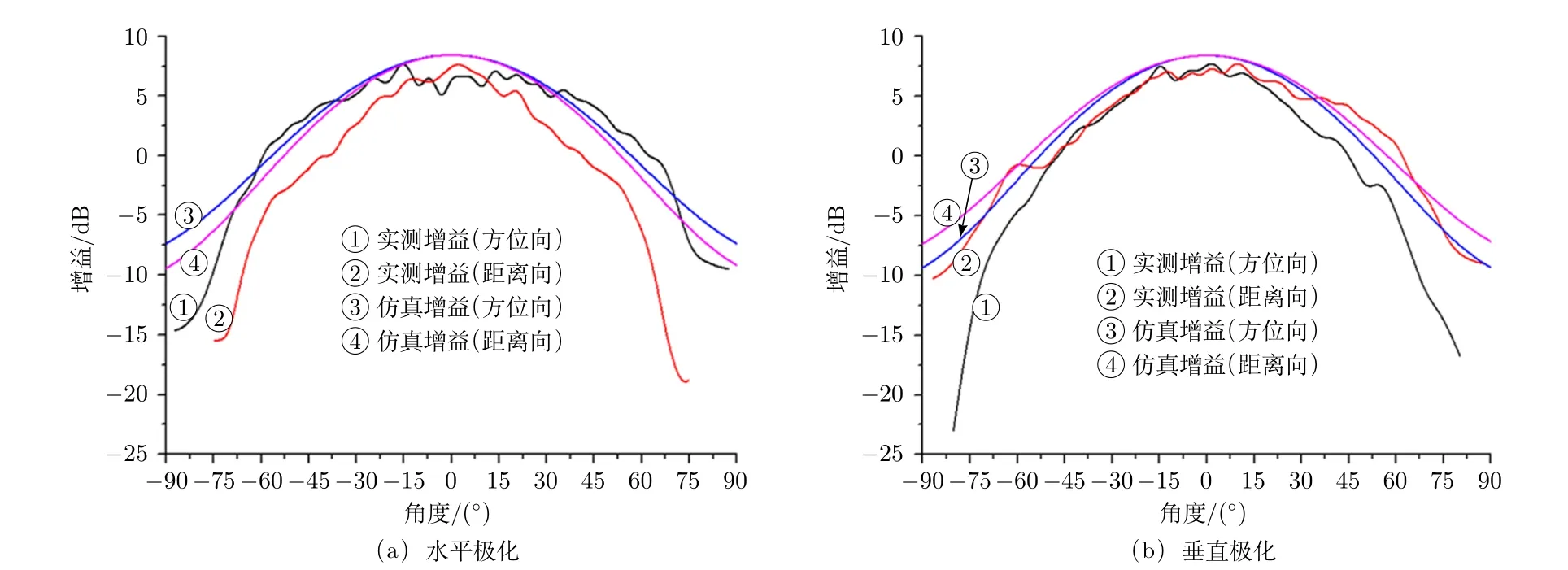

天线方向图是表征天线辐射特性空间角度的关系图形。本文对重点关注的几个频点进行了实测,并给出了天线辐射单元阵中f0+2.3 GHz实测数据与仿真数据的对比图(图7),可以发现方向图的实测结果与仿真结果吻合较好。

图7 天线辐射单元阵中f0+2.3 GHz方向图

3.2.3 方向性系数和增益

方向性系数和增益是表征天线性能的重要指标,增益大小影响天线发射信号的覆盖范围和强度。

表3为3个频点的8×8小阵面增益的实测结果与仿真结果,计算的效率分别约为91.14%,89.59%,96.37%。可以发现实测增益与仿真增益吻合较好,验证了结构设计对保证电性能的有效性。

表3 8×8小阵面增益dB

3.2.4 隔离度

隔离度是描述双极化天线双端口纯度的参数。实测与仿真的隔离度见图8。理论仿真的隔离度优于40 dB,实测的隔离度较小,优于30 dB。

图8 天线辐射单元阵中端口隔离度

4 结束语

本文完成了一种小型超宽带高频段双极化加脊喇叭天线的结构设计和实物加工,通过暗室实测天线辐射单元双极化的方向图、驻波比、增益和隔离度等,均有较好的性能指标,能满足X~Ku频段7 GHz的超宽带工作要求。同时通过与理论仿真数据进行对比,发现天线的实测方向图和增益与仿真数据较吻合,驻波比变化趋势一致,高频段吻合较好,验证了此喇叭天线结构设计的有效性。

同时分析了造成驻波比局部差异的原因:喇叭天线带宽较宽,且工作于高频段,受加工和装配误差的影响较大,零件尺寸精度较好,而装配精度较差,导致局部驻波比较大。因此,为进一步提高天线辐射单元的性能,后续将在以下两个方面开展相关研究工作:1)理论设计上通过仿真手段减少天线辐射单元对装配尺寸的敏感度;2)结构设计上通过优化工装设计,提高装配精度。

本文结合结构工艺设计进行理论设计,保证了小尺寸复杂高频双极化天线的电性能指标,为类似天线的结构设计提供了设计思路,对未来更高精度分辨率双频干涉合成孔径雷达的设计具有参考意义。