一种大型天线阵面自动调姿设备的设计及测量*

许洪韬,吕龙泉,张正兵

(南京电子技术研究所,江苏南京 210039)

引 言

随着雷达技术的不断进步,现代相控阵雷达向着结构体积轻薄化、功能高度集成化的方向发展[1],其天线阵面具有口径大、精度高的特点。天线阵面设备量大且密度高[2],内部包含大量的电子元器件及线缆,大大增加了天线阵面的装配难度。同时,当前雷达产品迭代更新快,研制周期短,分配给天线阵面的装配周期被进一步压缩,尤其对于批生产的雷达,生产节奏加快,对天线阵面的高效装配提出了更高要求。

为了实现天线阵面的高效装配,在工艺流程优化的前提下,需根据装配对象的变化,选择合适的天线阵面姿态,以达到最舒适的人机工程性。传统装配方式通常采用单独的立式工装或卧式工装进行。该种工装姿态固定,装配过程无法根据装配对象的变化有效进行天线阵面的姿态变换,从而影响装配效率。同时需搭建额外的登高梯或脚手架才能覆盖整个阵面范围,存在一定的安全隐患,装配现场较为杂乱。

为此,本文设计了一种适用于大尺寸高集成天线阵面高效装配的自动调姿设备,同时研究了设备的大跨距同轴度测量方法,对类似大型天线阵面的高效装配具有工程实用价值。

1 自动调姿设备的设计

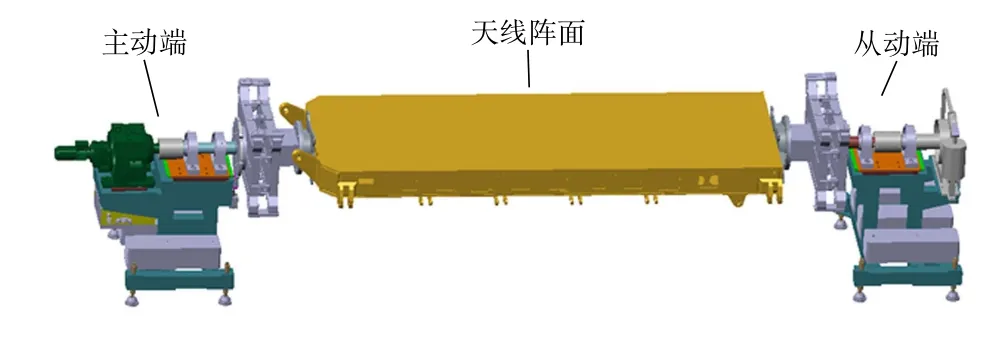

目前相控阵雷达天线阵面多采用长方箱式结构,长度方向两端预先设计吊装接口,用于加工、周转、总装过程的吊装。为了高效实现天线阵面在装配过程中的姿态调整,本文设计了一种自动调姿设备,在天线阵面长度方向的两端分别布置转动装置,通过转动装置驱动天线阵面的姿态变换。两端的转动装置分别为主动端和从动端,两者结构独立,通过旋转连接装置与天线阵面的吊装接口连接。自动调姿设备整体布局如图1所示。

图1 自动调姿设备整体布局图

主动端由基座、变频电机、减速机、电气控制箱、主动轴、轴承座、旋转连接装置、插销装置、配重、调节螺杆等组成,如图2所示。

图2 主动端结构组成

从动端由基座、刹车装置、从动轴、轴承座、配重、调节螺杆等组成,如图3所示。

图3 从动端结构组成

基座是主动端和从动端各装置的承载基础,也是后续天线阵面与自动调姿设备连接后整体的承载基础。为了保证天线阵面装配的安全性,基座需根据待装配天线阵面的重量进行刚强度计算校核,同时加装配重块以具备相应的抗倾覆能力。

为了适应不同尺寸天线阵面对装配高度舒适性的需求,基座底部设计了4组调节螺杆,可调节主动轴和从动轴距离地面的高度,从而调节天线阵面离地高度。调节螺杆底座设计成球铰结构,以克服地面不平带来的影响。同时,该调节螺杆可调节基座的水平度,便于后续两端同轴度的标校。

综合考虑设备与天线阵面的实际搭建状态,应先固定自动调姿设备的位置,然后吊装天线阵面与设备连接。为了保证天线阵面高效精确地与自动调姿设备两端连接固定,将旋转连接装置设计为前后两块连接装置,如图4所示。后连接装置与基座固定,前连接装置先与天线阵面固定,然后与天线阵面整体落入后连接装置后固定。前后两块连接装置通过四周的压板连接固定,两者之间的距离根据压板的伸出长度可调,调节范围设计为0~20 mm。自动调姿设备搭建时,两端间距根据天线阵面和前连接装置长度的理论尺寸单侧留10 mm左右余量,即可保证吊装天线阵面顺利落入自动调姿设备的间隙,从而大大提高两者连接的效率,天线阵面与自动调姿设备连接如图5所示。

图4 旋转连接装置

图5 天线阵面落入自动调姿设备示意图

电气控制箱内部采用可编程逻辑控制器(Programmable Logic Controller, PLC)控制,动作模式包含点动模式、自动模式、正转、反转、停止和角度切换,便于天线阵面装配过程的姿态调整。电机驱动天线阵面转动时,从动端刹车装置松开;天线阵面旋转到预定姿态时,电机停止,同时从动端的刹车装置抱紧从动轴,防止天线阵面意外转动。

2 同轴测量方案

自动调姿设备具有大跨距分体式的结构特点,两端旋转轴线同轴度要求高,要求控制在0.2 mm以内,否则天线阵面与自动调姿设备连接后,在旋转过程中容易使天线阵面产生扭拧,造成天线阵面骨架变形,甚至破坏天线阵面骨架焊缝,从而造成重大质量问题和经济损失。

自动调姿设备的两端距离较远,同时根据设备的结构特点,无法通过直接测量旋转轴获得轴线同轴精度数据,给旋转轴线的精确测量与调整造成困难。本文通过外置测量基准、采用激光跟踪仪测量调整的方法满足了两端旋转轴线的同轴度要求。

2.1 测量原理

激光跟踪仪具有测量精度高、范围大、动态测量特性好等优点,已广泛应用于大尺寸几何参数的测量,在重大装备精密测量、大型零部件安装定位以及机器人校准方面具有显著的优势[3-6]。激光跟踪仪基于球坐标系,采用干涉测长原理[7-8],通过在待测表面上移动靶镜,可以很方便地采集对应点的空间三维坐标,然后利用软件对采集点的数据进行面或线的拟合,并计算出相应的偏差。

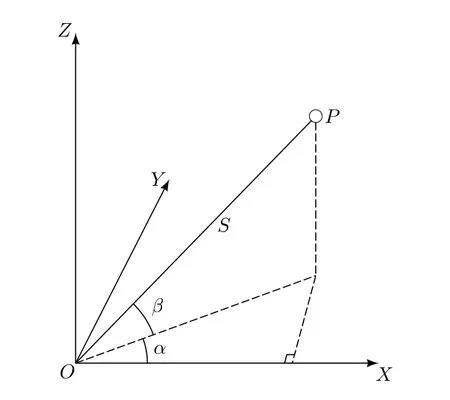

激光跟踪仪的测量坐标系如图6所示。

图6 激光跟踪仪球坐标测量示意图

激光跟踪仪观测目标点P的观测值分别为水平角α、垂直角β和斜距S,则P点的空间坐标(x,y,z)为(Scosβcosα,Scosβsinα,Ssinβ)。

2.2 测量方案

2.2.1 建立测量基准

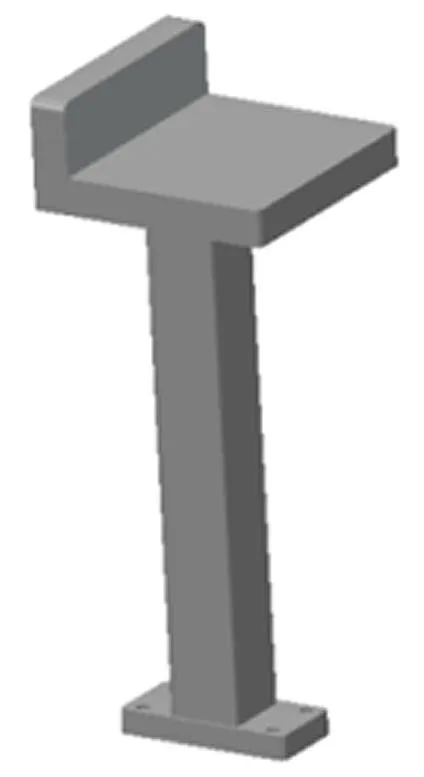

根据主动端和从动端的结构特点,设计了测量装置,构建辅助测量基准面,如图7所示。顶部为相互垂直的与旋转轴线平行的两个辅助测量基准面,两基准面垂直度为0.02 mm。底板与基座连接固定,立柱的作用是将测量面架高,便于后续标校测量基准面。

图7 测量装置

2.2.2 调整基准面与旋转轴线平行且等距

将测量装置安装至主动端和从动端,如图8所示。为了实现两端基准面与旋转轴线平行且等距,本文采用柔性三坐标仪器测量基准面与旋转轴线的位置关系,用以指导测量装置的调整。具体方法如下:将测量装置安装至主动端和从动端的相应位置,以主动端的旋转轴线为基础,采用柔性三坐标仪器进行测量,通过调整使得两个辅助测量基准面与旋转轴线平行,并记录测量数据。根据主动端的测量装置基准面相对于旋转轴线的测量数据,采用柔性三坐标测量仪器进行测量,通过调整使得从动端的辅助测量基准面相对于旋转轴线的参数与主动端的一致。

图8 测量装置安装位置示意图

2.2.3 调平水平基准面

采用合像水平仪测量主动端和从动端的水平基准面,通过调整基座底部的调节螺杆等方式,使得两端的水平基准面水平,水平度控制在5′′以内。

2.2.4 主动端与从动端的同轴测量

在将两端基准面相对于旋转轴线的参数调整一致后,以外构的基准面相交线替代旋转轴线进行同轴测量。理论上,若基准面相交线同轴,则两端旋转轴线同轴。本文研究的同轴度测量采用API(美国自动精密工程公司)激光跟踪仪及与之配合的PolyWorks工业测量软件进行,测量示意图如图9所示。采用激光跟踪仪的具体测量方法如下:1)移动靶球在两端测量装置基准面上采集多个点并进行平面拟合,拟合计算水平基准面的高差和竖直基准面的错边量;2)根据测量偏差结果,以主动端为基准调整从动端,使得两端尽量趋于一致;3)复测两端水平基准面的高差和竖直基准面的错边量,使得偏差控制在0.1 mm以内;4)测量主动端和从动端基准面相交线的同轴度。

图9 同轴度测量标定示意图

3 应用效果

某型相控阵雷达天线阵面为长方箱式结构,其外形尺寸约为8 000 mm× 2 300 mm× 450 mm(长× 宽× 厚),在装配过程中需多次变换天线阵面姿态以实现装配效率和作业舒适度最大化。该天线阵面应用本文设计的自动调姿设备进行装配过程姿态变换,实现了装配效率的大幅提升,相对传统固定状态工装,装配效率提升35%以上,同时无需搭建额外的登高梯或脚手架,装配现场整洁。

设备主动端和从动端旋转轴线的同轴度采用激光跟踪仪进行测量,同轴度为0.12 mm,满足天线阵面翻转两端同轴度0.2 mm的指标要求。该型雷达处于批生产阶段,已使用本自动调姿设备装配了多套天线阵面。天线阵面姿态变换高效可靠,无一例质量问题。

4 结束语

本文根据天线阵面长方箱式的结构特点,设计了一种自动调姿设备,在天线阵面的长度方向与其两端连接,通过自动调姿设备旋转轴的转动实现天线阵面的姿态调整。相对传统固定式装配工装,自动调姿设备可将天线阵面的装配效率有效提升35%以上,同时还可适应大部分长方箱式结构的天线阵面装配,具有较强的柔性和推广性。创新性地采用测量基准和激光跟踪仪的同轴度测量方案,高效指导了自动调姿设备的安装调整,实现了两端旋转轴线同轴度的精度要求,对其他类似大跨距分体式结构的同轴度测量具有一定的指导意义。后续可进一步关注和研究如何更为便捷地调整主动端和从动端在水平方向的距离,以满足两端的同轴度和跨距要求。