马钢炼铁总厂(北区)4#烧结主抽风机故障诊断

严思保,贾维龙,刘 健

(马鞍山马钢华阳设备诊断工程有限公司,安徽马鞍山 243000)

1 4#烧结主抽风机故障诊断概况

2020 年3 月2 日,在对马钢炼铁总厂(北区)4#烧结主抽风机进行周期性振动测试时,发现电机驱动侧轴向振动偏大,振动值约为4.0 mm/s,振动主要能量为转频及其2 倍频和3 倍频。结合前期振动测试数据判断,机组轴系不对中,联轴器配合精度较差,存在严重磨损。将情况反馈给现场负责人后,现场决定择机检查联轴器。

2020 年3 月10 日,现场工作人员对4#烧结主抽风机进行停机检修:上午打开联轴器,发现蛇形弹簧联轴器内部的弹簧已磨损严重,存在断裂风险;下午,现场检修人员更换了联轴器中的弹簧。

2020 年3 月11 日上午,再次对4#烧结主抽风机机组进行振动测试,电机驱动侧轴向振动值明显减小,为1.1 mm/s,机组恢复正常运行。

2 风机不对中故障机理

风机转子不对中可以分为轴承不对中和轴系不对中两种情况。

(1)轴承不对中是指轴颈在轴承中偏斜,主要影响油膜性能但不会产生振动,如果轴承不对中伴随着转子不平衡就会出现工频振动。该主抽风机的电机两端轴承和风机两端轴承均采用滑动轴瓦,轴瓦由特殊合金耐磨材料制成,安装精度高、运行稳定,一般情况下不会产生轴承不对中现象。

(2)轴系不对中是指电机与风机之间用联轴器连接时,其轴心不处在同一直线上,会导致轴向振动和径向振动,振动值会随着不对中严重程度的增加而增大。而该主抽风机,电机和风机之间用蛇形弹簧联轴器联接构成轴系,传递运动和转矩。由于设备的安装误差、承载后的变形、工作状态下热膨胀以及机器基础的沉降等,有可能会造成机器工作时风机转子与电机转子轴线之间产生轴系不对中。如果电机和风机的转子系统具有轴系不对中故障,在其运转过程中将产生一系列有害设备的动态效应,导致设备发生异常振动、危害极大,如联轴器偏转、轴弯曲变形、油膜失稳、轴承早期损坏等。

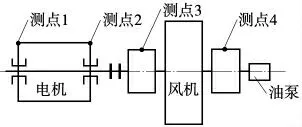

3 设备传动与测点布置简图

马钢炼铁总厂(北区)4#烧结主抽风机由电机和风机组成,风机与电机间由联轴器连接(图1)。其中,电机的功率为7800 kW,电压10 000 V,电流485 A,额定转速1000 r/min;转子质量为23.8 t,叶轮直径3.9 m。

图1 主抽4#风机传动示意

4 诊断分析

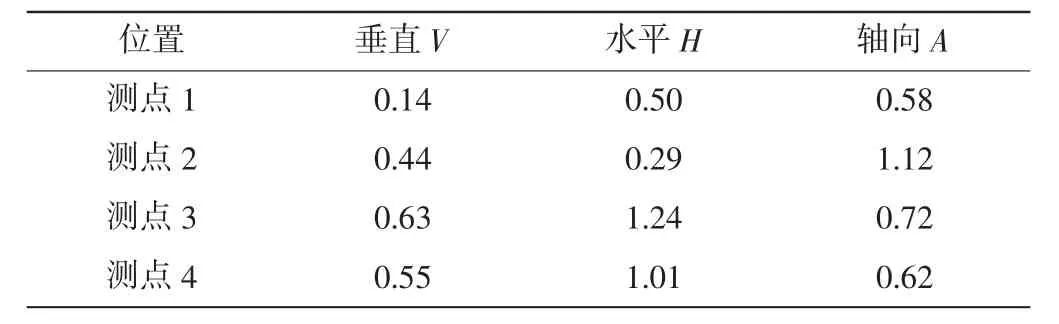

2020 年3 月2 日,在对该烧结主抽风机进行周期性振动测试时,发现电机驱动侧轴向振动偏大、振动值为4.02 mm/s,振动主要能量为转频及其2 倍频和3 倍频。机组检修前测试振动数据见表1,速度有效值为2~1000 Hz。

表1 检修前机组振动值mm/s

对电机驱动侧轴向振动测试数据进行频谱分析,发现振动主要能量为转频及其2 倍频和3 倍频,而转动频率的2 倍信号是机组轴系不对中的典型故障特征(图2)。

图2 电机驱动端轴向(2A)速度频谱图

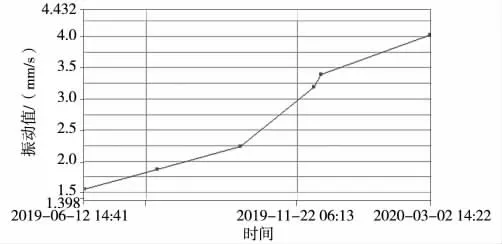

结合近半年对机组的周期性测试数据,可以发现电机驱动侧轴向振动值呈明显增长趋势,从2019 年6 月12 日的振动1.4 mm/s 逐步增长,2020 年3 月2 日振动值达到4.0 mm/s,联轴器内部受力面应存在较严重磨损,且磨损程度逐步恶化。电机驱动端轴向速度值趋势如图3 所示。

图3 电机驱动端轴向(2A)速度值趋势

因此,该机组电机驱动侧轴向振动偏大的主要原因是,机组轴系不对中,导致电机驱动端联轴器磨损,且磨损程度逐步恶化。

5 结果验证

2020 年3 月10 日,现场工作人员对设备进行停机检修。打开联轴器后,发现蛇形弹簧联轴器内部的弹簧严重磨损,弹簧表面已磨损凹陷,存在断裂风险(图4)。然后现场检修人员更换了联轴器中的弹簧。

图4 蛇形弹簧联轴器中弹簧严重磨损

2020 年3 月11 日上午,马钢华阳公司再次对机组进行振动测试,电机驱动侧轴向振动值明显减小,为1.1 mm/s,机组恢复正常运行。机组检修后的测试振动数据见表2,速度有效值为2~1000 Hz。

表2 检修后机组振动值mm/s

6 故障原因分析

(1)该主抽风机的电机与风机转子之间采用的是蛇形弹簧联轴器,它具有比一般弹性联轴器能承受更大的载荷变动量,且在径向、角度、轴向存在一定偏差的情况下,仍然能正常工作。

(2)从联轴器拆解下的弹簧可以看出,弹簧表面已磨损凹陷。表明联轴器长期受机组轴系不对中影响。由于轴系不对中,导致联轴器两侧产生附加的弯曲力。随着转动,这个附加弯曲力的方向和作用点也被迫发生了改变,从而激发出转频的2 倍频、4 倍频等偶数倍频的转动。

(3)从现场设备安装情况可以看出,风机转子相对于电机,转子的重量更重且刚性更强,所以振动能量会在电机轴向表现的更加强烈。从测试数据也可发现,电机2 点轴向振动值最大,为4.02 mm/s,振动主要能量为转频及其2 倍频、3 倍频。

所以,机组轴系不对中是导致联轴器磨损的根本原因。随着联轴器中弹簧磨损量的加深,电机轴向振动值变大。

7 结论及反思

通过对马钢炼铁总厂(北区)4#烧结主抽风机轴系不对中的故障诊断分析可知,由轴系不对中引起的振动主要有3 个特点:①表现在轴向振动较大;②与联轴器靠近的轴承座振动增大;③不对中故障的特征频率为2 倍频并常伴有基频和3 倍频。

实践表明,对设备进行振动监测,可提前发现设备缺陷,在设备缺陷发展为事故前进行处理,避免突发性设备事故。不仅延长了设备使用寿命,避免突发事故对设备的破坏和对生产秩序的破坏,而且通过对故障根源的分析,还可以发现设计和操作等方面存在的问题并改进。