大型空调机组离心风机故障诊断与分析

毛 勇

(中核核电运行管理有限公司,浙江嘉兴 314300)

1 空调机组离心风机故障概述

1.1 风机设备及故障概述

大型空调机组向重水堆核岛厂房提供洁净、干燥和恒温的气流,维持核岛厂房内气流组织和压力平衡,并促进重水降级损失最小化和提升重水升级效率,该空调设备对机组安全生产、经济运行发挥着重要作用。空调机组设计有两层结构,底层执行输送气流的除尘、干燥和调温工艺,顶层执行除湿干燥转轮的再生工艺,各层结构均安装有一台悬臂式后弯离心通风机,风机采用皮带与皮带轮组合传动。

近期空调机组箱体顶部离心风机依据预维计划开展解体检修工作,检修后运行第34 天,巡检发现离心风机轴承有明显的异响,检修人员认为轴承缺少润滑脂,对轴承补充润滑脂后异响立即消除。第二日巡检时,仍发现轴承有明显的异响。与此同时,现场进行采集振动数据时,发现风机基座有明显的颤振,并且风机蜗壳附近产生强烈的轰鸣噪声,该风机整体运行状态欠佳,为避免风机设备故障扩展及频繁更换轴承,需要进行深入的分析和研究,找出轴承异响故障以及风机异常颤振和轰鸣噪声的根本原因,并提供整改方案,保证风机运行状态可知、可控。

1.2 风机轴承运行数据采集

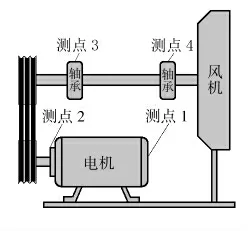

通风机安装在空调机组箱体外部顶板上,其结构简图及测点布置见图1,现场安装如图2 所示。

图1 风机结构简图及测点布置

图2 风机安装现场

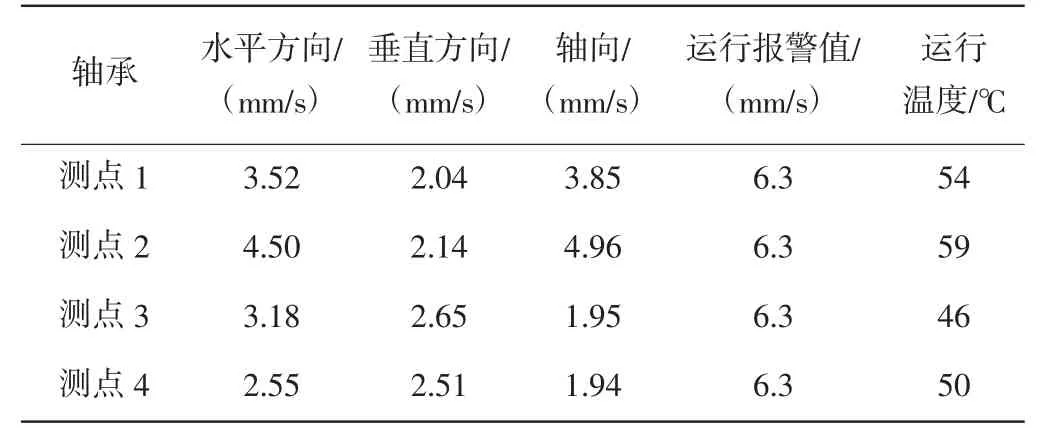

风机振动数据见表1。风机各个测点振动幅值均低于运行报警限值6.3 mm/s,轴承运行温度正常,从振动烈度角度考量,风机轴承振动处于良好的水平。但风机轴承产生的异响,以及风机伴随的周期性轰鸣噪声和基座的颤振现象,都在揭示风机运行期间存在某方面的故障,需要深入分析故障根源,避免造成严重的损坏。

表1 风机轴承运行数据

离心风机振动监测是一种成熟且有效的状态监测手段,但当滚动轴承处于故障早期和气流激励较为微弱时,冲击载荷不足以引起振动信号的显著改变,因而无法识别出早期微观故障和轻微冲击。gSE(gravity Spike Energy,振动尖峰能量)对冲击信号较为敏感,脉冲峰值保留更完整,可检测出轴承早期故障和气流脉冲激励等。风机轴承的振动幅值数据表明当前故障对振动幅值影响较小,因此需对轴承采集尖峰能量数据,以期有效识别和解决异响问题。

2 故障分析与诊断

风机轴承振动强度不大,根据正向推理方法和思路,可以排除安装不当、不平衡、共振等方面因素,结合现场气流振动和气流噪声伴随气流脉动故障而同时出现的故障特点,初步诊断风机存在轴承故障和叶轮气流脉动故障,主要从两个方面进行分析和验证。

2.1 轴承故障分析

风机轴承为PEU339 和PU339 型重载带座深沟球轴承,根据轴承制造商LINK-BELT 提供的滚动轴承各元件特征频率系数,计算轴承特征频率(表2)。

表2 轴承元件特征频率

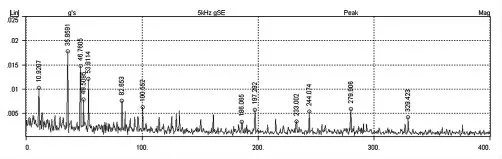

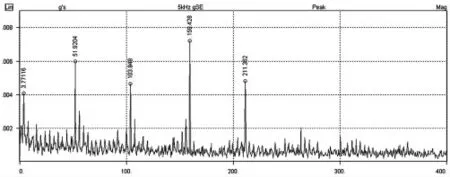

风机驱动端轴承(测点3)尖峰能量谱(图3)中未发现轴承元件的特征频率及其谐波,表明轴承元件状态良好。频谱图中幅值最大的频率成分为35.859 1 Hz,该频率为0.77 倍风机工频,同时存在频率10.920 7 Hz,为0.23 倍风机工频。在风机旋转失速的故障中,存在风机叶轮失速频率和蜗壳失速频率,这两个频率一般以成对方式呈现。一般叶轮或轴流叶片的旋转失速频率通常在0.60~0.80 倍工频范围内,扩压器失速频率在0.10~0.30倍工频范围内[1]。根据现场风机周期性噪声及风机基座颤振的情况,初步诊断频率35.859 1 Hz 为风机叶轮旋转失速频率,频率10.920 7 Hz 为蜗壳失速频率。

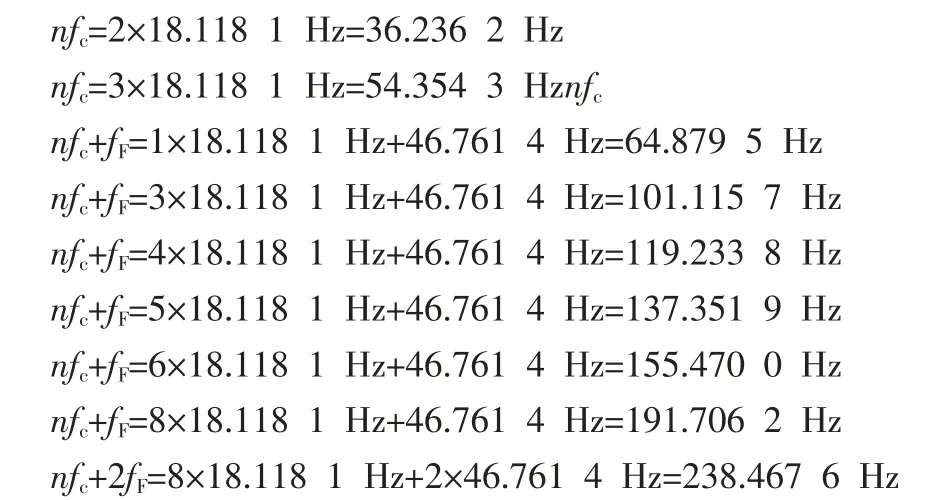

图3 风机驱动端轴承水平方向尖峰能量频谱

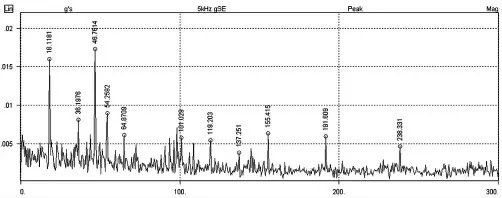

风机非驱动端轴承(测点4)水平方向尖峰能量频谱(图4)中风机工频fF=46.761 4Hz 幅值最大,符合一般旋转机械设备振动特征。频率fc=18.118 1 Hz 的幅值接近工频幅值,该频率与表2 中轴承保持架特征频率17.7 Hz 比较接近,同时存在该频率及谐波频率n×fc与风机工频的线性组合频率n×fc+i×fF,具体相关性如下:

图4 风机非驱动端轴承水平方向尖峰能量频谱

从谱图中可以看出,频率18.118 1 Hz 为工频的调制频率,根据滚动轴承各元件的故障及调制特点,可以确认18.118 1 Hz 为保持架特征频率。尖峰能量频谱中存在保持架特征频率及其谐波,并且保持架特征频率以边带形式呈现,表明保持架故障非常严重。分析认为钢球与保持架兜孔间存在较大冲击载荷,同时产生异响,轴承存在严重故障,需要进行更换处理。

2.2 叶轮气流脉动故障

叶轮气流脉动故障通常表现为旋转失速和喘振。通风机叶片设计的基本原则之一是使气流通过叶片时层流附面层和紊流附面层的分离点位置远离叶片末端,使叶片始终工作在层流附面层,减少叶片冲击与能量损失。由于气流速度、叶片冲角、叶片安装角度及气流流场等因素改变,都会引起层流附面层和紊流附面层的分离点偏离叶片设计位置,气流在叶片工作表面出现边界分离,形成涡流区,称为风机旋转失速。失速阻塞气流通过,严重时气流不能通过叶道,出现倒流情况,使风机运行失稳。喘振是风机旋转失速与其管道系统耦合振荡导致流量、压力和功率都在大幅度波动,甚至出现气流倒流的一种恶劣工况,严重时会造成风机叶片断裂或机械部件损坏,一般严禁风机在喘振工况下运行。

实验表明,旋转失速传播速度ω1小于叶轮角速度ω,相对风机,旋转叶道堵塞是以(ω-ω1)的角频率旋转,方向与叶轮的旋转方向相同。风机发生旋转失速故障时,转子的异常振动将同时出现ω1和(ω-ω1)两个特征频率[2]。在风机驱动端轴承尖峰能量频谱中存在频率35.859 1 Hz 和频率10.920 7 Hz,这两个频率符合风机旋转失速特征频率分布,表明风机存在旋转失速的情况,并且旋转失速产生的气流激振引起的冲击载荷高于转子不平衡、不对中或偏心产生的工频冲击载荷,揭示风机失速情况较为严重。

通风机进风口进气量不足和气流不均匀是导致风机发生旋转失速故障的常见原因。根据风机制造商提供的风机性能报告,该风机定额流量为140 m3/min,喘振工况临界流量为80 m3/min。该风机管网无可供测量流量的平直管段,故在风机入口径向导叶阀全开时,根据电机实际运行电流计算风机实际运行流量为65.2 m3/min,远低于喘振工况临界流量,风机运行于不稳定工况区域,存在旋转失速的现实客观条件。经过对通风机及其管网系统进行排查,确认影响风机流量和进气口气流状况的设备配置与结构设计有:

(1)该风机与空调机组底层结构内的风机存在抢风情况。两台通风机共用部分进风通道,各自使用专用排风通道,底层结构内的通风机实际风量为283 m3/min,远大于当前风机的实际风量,两个并联通风机两侧管路阻力特性和性能特性均不一致,制约顶层通风机实际出力。

(2)通风机皮带轮配置偏离原设计。根据风机制造商提供的性能报告,风机侧皮带轮节圆直径为170 mm,电机侧皮带轮节圆直径为180 mm。经过核查,现场风机侧皮带轮规格为SPZ180-3-48(锥套型号2012),电机侧皮带轮规格为SPZ170-3-42(锥套型号2012),皮带轮节圆直径恰好与原设计相反,导致风机实际转速未达到设计转速,风机出力低于原设计。追溯该风机历史维修记录,在2010 年10 月的预防性维修时因原皮带轮磨损严重而更换成当前的皮带轮。

(3)通风机进气口气流温度梯度分布不均匀。由于空调机组特殊结构,通风机进气口前的腔室底部与冷却腔室顶部共用隔板进行隔离,且两个腔室的共用隔板无绝热防护层,导致冷却腔室直接对风机进气腔室底部气流进行冷却,导致进气口腔室上部和下部气流形成明显的温度梯度。经过测量,通风机进气口处下部气流温度为16 ℃,上部气流温度为42 ℃,温差达26 ℃,过大的温差导致进气口气流分布不均。

(4)通风机进气接口管道设计不合理。通风机进气口前直接安装径向导叶阀、变径接头,其入口前端未安装平直管道过渡,根据管网设计经验,为保证入口气流均匀、平稳,风机入口前直管道的长度应该大于管道直径的1.5 倍,显然当前的接口设计不符合通用技术规范。

从气流脉动载荷频率、实际运行流量、风机设备配置和现场管网配置多个角度相互论证,确认风机存在旋转失速的情况,但风机电机运行电流稳定,风机振动水平较好,可以确定风机不存在喘振工况。

3 故障处理及验证

3.1 风机旋转失速故障处理及验证

由于厂房室内空间限制及空调结构的复杂性,对风机入口管道及空调腔室进行改造比较困难,现阶段只能通过增加风量以缓解失速工况。将风机皮带轮配置恢复至原设计状态,即电机侧皮带轮配置为SPZ180-3-42,风机侧皮带轮配置为SPZ170-3-48,更换皮带轮后,风机转速由2805 r/min 提升至3115 r/min,电机实际运行电流由更换前的14.7 A 增加至16.2 A,根据电机运行电流计算风机实际运行流量为76.4 m3/min,已经接近喘振工况临界流量。根据现场检查,风机周期性轰鸣噪声已消除,风机基座仍有较为轻微的周期性颤振现象,但振动尖峰能量谱图中并未出现旋转失速特征频率,如图5 所示,表明风机旋转失速已得到大幅改善和有效控制,但由于风机进气口气流不均匀的情况未得到改善,仍存在轻微的失速工况及气流激振冲击。当前失速工况引起的冲击在可控范围内,不影响风机的正常运行。

图5 恢复皮带轮配置后的尖峰能量谱

3.2 风机轴承故障处理及验证

风机非驱动端轴承保持架存在明显的故障,如不及时处理,故障快速扩展成保持架散架,将造成风机轴弯曲变形、叶轮扫膛等严重事故和损坏。更换风机轴承后未再出现异响。对故障轴承进行解体检查,发现有一颗钢球直接从保持架上松脱(图6),约束该钢球的兜孔两侧铆接处的间隙明显偏大,属于轴承制造期间产生的潜在缺陷。

图6 风机非驱动端轴承保持架铆接松动

4 结语

(1)大型除湿机组受限于整体空间及各功能段结构设计,通风通道系统往往优先满足各功能段的工艺设计需求,而忽视了通风管道系统自身的设计要求,极易出现通风机出力不足、进口气流不均匀等情况,使通风机运行于旋转失速的非稳定工况下,产生周期性颤振和轰鸣噪声。采用振动尖峰能量法能有效识别旋转失速频率ω1和失速传播频率(ω-ω1)两个特征频率,可通过监测两个旋转失速特征频率,对失速工况进行有效监控和预防,对提高通风机运行可靠性具有重要意义。

(2)滚动轴承保持架缺陷产生的冲击载荷较为微弱,不足以引起振动幅值和温度的明显变化,振动频谱分析对该类故障诊断存在一定局限性。经验证,尖峰能量对轻微冲击载荷比较敏感,可有效识别滚动轴承保持架故障,有利于通风机滚动轴承早期故障的诊断。