状态监测与故障诊断技术在立磨减速机中的应用

刘 健

(马鞍山马钢华阳设备诊断工程有限公司,安徽马鞍山 243000)

0 引言

立磨机是一种大型粉磨设备,它集破碎、烘干、粉磨等于一体,生产效率高。国内外现代新型干法水泥生产线建设中,立磨占有率超过90%[1]。立磨减速机是立磨机的主传动装置,其安装在磨机内部的磨盘之下,不仅要传递转动磨盘所需的转矩,还要承受磨盘的重量和磨辊对磨盘施加的研磨力,是立磨中最关键的部件之一,对生产线连续生产起到决定性作用,一旦发生故障,除设备维修本身所需的长时间和昂贵费用外,还直接导致生产线停产,使企业蒙受巨大经济损失。由于立磨减速机在运行中出现故障前兆是隐性的,日常巡检不能及时发现,往往是出了故障后才知道,对生产线连续生产存在着严重威胁。

1 设备监控管理现状及解决措施

1.1 立磨减速机振动监控现状

远程诊断技术由于高昂的费用和系统日常维护、数据分析均需要专业人士,以及部分企业管理者尚未接受智能运维的理念等因素,导致其在水泥微粉企业尚未普及,多数企业仍采用传统的简易振动测量和温度测量的监控方法。

1.2 解决措施

马钢嘉华新型建材公司于2017 年委托马钢华阳设备诊断工程有限公司对其两条微粉生产线立磨机(图1)进行周期性振动监测。针对立磨减速机箱体厚重、刚度大,内部零部件失效时产生的故障信号传递到外壳上的振动传感器时衰减严重的特点,提出“状态监测+精密诊断”的设备管理方法。其中包含两方面内容:一是专业化的诊断公司对立磨减速机进行大周期性(2~3 月/次)振动监测、分析,并出具诊断分析报告,当发现异常时启动精密诊断,缩短监测周期;二是现场点检,每日使用简易振动测试仪测量立磨减速机振动情况,发现异常时请专业化的诊断公司进行精密诊断。

图1 立磨减速机

2 故障诊断应用案例

“状态监测+精密诊断”设备管理方法应用以来发挥了很大的作用,下述案例详细介绍了通过该方法成功诊断出1#线立磨机被动锥齿轮轴(中间轴)轴承故障,并通过监控运行使设备得到了最大化寿命利用,保障企业生产任务按时完成。

2.1 故障初现

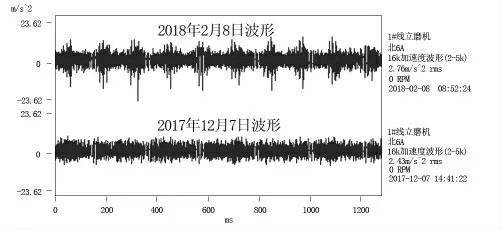

机组自2017 年4 月进行周期性(2 月/次)监测以来,运行一直较平稳,2018 年2 月8 日现场反映设备异响,启动精密诊断,测试发现减速箱壳体四周轴向加速度波形存在明显冲击信号,冲击频率对应减速机被动锥齿轮轴(中间轴)转频,但整体振动能量没有明显变化,如图2 所示。包络解调分析可见接近被动锥齿轮轴轴承的特征信号,判断被动锥齿轮轴轴承很可能存在一定缺陷,使该轴定位存在偏差。

图2 减速机壳体轴向加速度波形

为了准确评估故障程度及发展趋势,于2 月9 日、12 日、19日对机组跟踪测试,测试结果表明:整体情况与2 月8 日测试情况基本一致,减速箱轴向测点振动值有小幅上升。

考虑到目前整机振动能量较小,故障出现以来10 d 没有明显发展,建议:现场继续运行,加强点检,密切关注机组振动、温度及异声发展情况。鉴于立磨机在生产线的重要性,决定对其进行增强性测试(检测周期为1 月/次),通过定期对该机组进行振动监测分析,及时评估缺陷情况及发展趋势,保证生产正常运行了10 个月。

2.2 故障发展

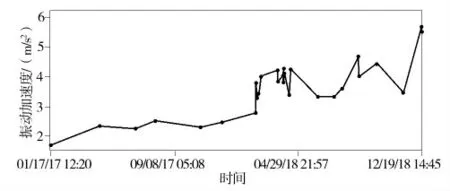

2018 年12 月19 日周期监测发现减速箱各测点振动速度、加速度值较之前均有所增大(图3)。为排除负荷变化的影响,通过生产调整在9 MPa(90 bar)和8.8 MPa(88 bar)两种压力下测试,测试结果表明振动受负荷影响不大。分析认为故障缺陷有所发展,建议加强点检。

图3 减速机壳体轴向加速度趋势

2.3 故障恶化

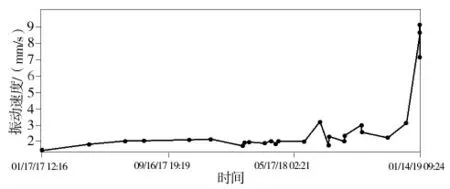

2019 年1 月14 日周期监测发现立磨机整体振动较上周期有明显增大。输入轴各个方向振动速度有效值7~9 mm/s,立磨机本体各个测点轴向振动6~8 mm/s,径向振动值约4 mm/s;加速度有效值由之前小于5 m/s2增大到大于10 m/s2。

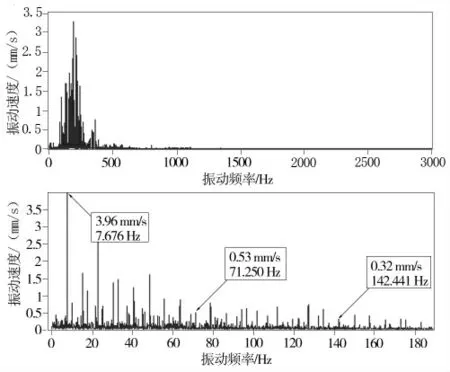

图4 为输入轴轴向振动速度趋势,可见振动速度通频值较之前有明显增大,达到9 mm/s;振动时域波形存在明显冲击,冲击频率约7.7 Hz。图5 为振动速度包络解调图,包络谱图中存在7.676 Hz 及其谐波同时存在微弱71 Hz、142 Hz 等振动频率(轴承NU2256 的内圈故障频率)。输入轴垂直、水平方向以及减速箱上测点速度、加速度谱图都具有类似的特征。

图4 减速机输入轴轴向测点振动速度趋势

图5 输入轴轴向振动速度及其包络解调谱图

综合分析判断:被动锥齿轮轴(中间轴)轴承故障近期有快速裂化态势,可能存在内圈断裂,导致轴定位不良,建议尽快停机检修。

由于生产任务繁重,需要继续生产一周才能停机,为避免设备事故的发生,制定了应急措施:①降负荷运行,即立磨主辊工作压力不得超过8.6 MPa(86 bar);②加强点检,每2 h 测量减速机振动值,并做好记录,如发现振动急剧增加,应汇报领导后立即停机。

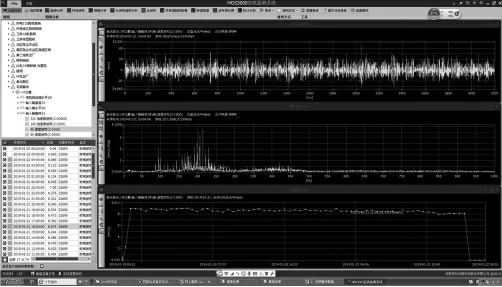

另外,为监控故障的发展情况,临时安装一套远程在线监控系统(图6),保证机组安全运行至定修时间停机检修。

图6 立磨减速机临时在线监控系统

2.4 检修验证

马钢嘉华新型建材公司于2019 年1 月22 日—2 月16 日年修期间更换了存在故障的1#线立磨机主减速箱,后期打开发现轴承内圈断裂,内圈存在大面积压痕剥落(图7)。

图7 被动锥齿轮轴下端轴承内圈断裂、表面剥落

3 结语

本次诊断案例,详细描述了故障的初现、发展、劣化及应急保产过程,缺陷从早期包络中发现到振动加速度、速度通频值上升,时间间隔很长,这期间干预最好,但容易出现因肉眼看不到明显缺陷产生的误判。现场一般不关心设备的具体缺陷,只关心设备能否运转、以及还能运转多久,因此有时在生产任务和设备安全之间需要设备诊断医生来平衡取舍,需要承担一定的风险,才能让设备寿命最大化,企业利益最大化。“状态监测+精密诊断”设备管理方法,对提升立磨减速机设备精益管理具有一定的推广应用价值。