搅拌摩擦焊主轴锈蚀问题与处理方案探索

熊文炳,彭雁峰

(中车株洲电力机车有限公司,湖南株洲 412001)

1 设备介绍

搅拌摩擦焊设备型号FSW-5DLM-010,由韩国赛福斯特厂家生产,2011 年投入使用,使用至今对主轴部件进行过一次大修改造。该设备主要应用于铝及铝合金材料的型材或者平板焊接,焊接铝及铝合金材料的焊接厚度范围可以达到2.5~8 mm,公司应用此设备焊接铝合金车体的侧墙工件,设备X 轴最大行程10 m,Y 轴最大行程2.5 m,侧墙工件的最大焊缝长度约8000 mm,最大宽度2200 mm。搅拌摩擦焊设备主要由床身、立柱、横梁、工作台、横滑板、垂滑板、主轴头(包含主轴与主轴套筒)、电控系统、操作台等部分组成。

2 主轴锈蚀现象

设备在焊接过程中,主轴因长时间连续保持较高的转速旋转,温度上升较快,同时由于工件与搅拌头剧烈摩擦产生非常多的热量,该部分热量除了分散到周围环境中,主要会通过专用刀柄传递到主轴,造成轴承温度升高,为保证主轴长时间使用且故障率低,需要对主轴系统进行循环冷却。主轴循环冷却系统因长期未使用,且未清空冷却系统内残留的蒸馏水,造成冷却回路中的金属部分出现锈蚀现象,尤其是主轴套筒的冷却水道与Z 轴滑枕锈蚀现象最为严重,导致主轴套筒与Z 轴滑枕粘结在一起,现场无法将主轴连同主轴套筒拆卸下对主轴、主轴轴承、主轴套筒、齿轮等部分进行检修。

3 主轴结构分析

主轴部件主要包括主轴及主轴电机、主轴旋转调整装置、激光跟踪系统、涡轮装置、摄像装置等,主轴传动系统通过采用主轴电机驱动同步带,同步带再带动皮带轮实现传动(图1)。主轴与搅拌头联接,是参与铝合金侧墙工件焊接的直接部件,并且承担搅拌头焊接时产生的力和扭矩。

图1 主轴部件

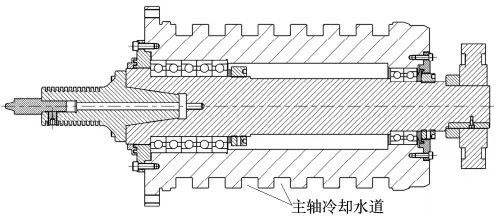

主轴设置于主轴套筒的安装通孔内,主轴套筒固定在Z 轴滑枕上,机械主轴直径为110 mm,在主轴电机的驱动下最高转速可达到3000 r/min,并且可以在100~3000 r/min 转速范围内实现无级变速,额定功率为15 kW,轴头形式为BT50。搅拌摩擦焊主轴前轴承与后轴承分别为5 套B7022 型FAG 角接触球轴承、2 套B7018 型FAG 角接触球轴承,轴承内填润滑脂。主轴套筒外侧呈螺旋形与冷却水管连接(图2)。

图2 主轴内部结构

4 主轴拆卸

为将主轴拆卸下来,维修人员尝试了清洗剂浸泡法(使用WD40 除锈剂对整个管道进行浸泡)、拉拔法、螺杆顶出法以及千斤顶顶出法等多种方法均未能成功,若无其他有效方法,便只能进行报废性拆除,不仅大大增加维修成本,且配件加工周期较长,影响现场的生产进度,造成不必要的产品委外加工费用。

4.1 方案确定

根据主轴结构图纸与现场实物对比分析,发现主轴上下两端与Z 轴滑枕接触面都配置有O 形密封圈,主轴冷却水道为上进下出,再加上其特有的螺旋式结构,考虑在将主轴、主轴套筒与Z 轴滑枕进行密封之后可以形成良好的压力区域,尝试通过油压法进行拆卸。主轴与主轴套筒采用40Cr 钢材锻造而成,在经过一定的热处理工艺后,材料的屈服强度可以达到785 MPa以上,并且冷却水道特有的螺旋式结构使得油压可以均匀分布整个管路中,不会造成应力的过度集中,从理论上可以进行实施。油压法实质上使将横向与纵向联结组合在了一起,在横向上是通过压力油来使孔径扩大以及使轴径缩小(主轴套筒与Z 轴滑枕在配合处发生弹性变形),然后再通过施加轴向压力来推动轴端或者主轴套筒。在此情况下增加了横向配合面的间隙,用适当的工具将油压入连接面之间,并形成较高的压力[1]。此时压力油使主轴与Z 轴滑枕之间形成油膜,在轴向力的作用下主轴会沿轴向进行移动,两个相配合连接的部件发生分离,主轴相对Z轴滑枕发生相对移动只需克服较小的阻力即可,最终可将主轴拆卸下来。

4.2 专用加压工具制作

根据主轴冷却水道接口的螺纹尺寸,配置转接头2 个、304不锈钢球阀1 个、分体式液压千斤顶(10 t)1 件、压力表(量程1.6 MPa)1 只,将这些工具组装成可以单向加压保压的专用工具,并且可根据压力表直观地显示压力值,以此控制系统压力大小,防止压力过高对主轴造成不必要的损伤。

4.3 拆卸实施

先拆除主轴上端的防护罩,再拆除端面的6 颗紧固螺栓,随后拆除顶部与主轴电机相连接的传送皮带,此时主轴已完全松开。主轴下方需放置好液压升降小车(最大载荷500 kg)做好支撑,同时在升降小车与主轴中间垫好聚氨酯缓冲块,避免因主轴下坠至地面造成主轴端面损伤。将专用工具接入主轴冷却水道的下接口后,开启球阀,开始对冷却水道注油,此时必须注意一边注油,另一边同时往千斤顶油箱里加油保证系统内油液充足,直到上接口开始往外冒油后,将上接口用液压堵头堵死,此时开始再注油,系统压力已然建立起来。在往冷却水道内不断充入油液并升高压力后,主轴开始逐渐下落,升降车也与其同步下降,直至主轴完全拆卸下来;当主轴逐渐下落时,视情况保持压力或者缓慢减小压力,绝对不允许主轴急剧下坠,防止拉伤配合面。拆卸下来的主轴可见锈蚀情况非常严重(图3)。

图3 完成拆解的主轴

5 经济技术分析

通过油压法不仅可以保证机械主轴的顺利拆除,同时保证了拆除质量,还具有非常可观的经济效益。若将Z 轴滑枕连同主轴同时进行更换,整体采购费用高达30 万元,而使用油压法进行拆卸整个过程除去利用公司已有的液压千斤顶工具,采购压力表35 元/个、接头6 元/个、堵头3 元/个、球阀15 元/个等配件合计约65 元,相对于主轴整体采购费用可以忽略不计。由此可以看出,通过油压法对主轴进行拆卸可以创造出将近30 万元的经济效益。

6 结束语

通过对锈蚀的主轴与主轴套筒结构进行分析,在尝试多种拆卸方法没有成功的前提下,最终采用油压法将主轴成功拆卸下来。由于配合面之间加入有高压油,相较于机械拆除法更加不易擦伤配合面,此方法的成功实施,最大程度地保留了原机械主轴,极大地节省了维修费用,提升了维修效率,也为后续同类型主轴结构在发生锈蚀情况下的拆解提供了经验参考。