大型壳体类铸件的地坑组芯造型工艺设计

宁显润,黄 鹏,鲁晨光

(1.宜宾普什联动科技股份有限公司,四川 宜宾 644007;2.四川省动力零部件制造工程技术研究中心,四川宜宾 644007)

我公司生产的壳体类铸件,主要是用于输送和提高气体压力的大型高效节能设备的风机上,由上、下两半壳体组成,材质为HT250,上、下壳体分体式铸造,最大单件重量达40 t,最大铸件轮廓尺寸为6 900 mm×3 780 mm×2 100 mm.铸件中分面壁厚超过150 mm,壳体机身壁厚45 mm,下壳体铸件两个大圆法兰壁厚为150 mm,总体壁厚差异较大,形状结构复杂,尺寸精度要求CT11 级,流道部位为CT10,且表面粗糙度为Ra50 μm,壳体两端轴承箱须进行煤油试验且保持12 h 不发生泄漏,4 个支撑台及起吊装备进行MT 探伤且不存在裂纹等缺陷。

1 产品工艺性分析

壳体类铸件由多种系列型号组成,我司目前在产壳体类系列铸件有AV56、AV63、AV71、AV80 等。本文以AV80 壳体铸件为例加以介绍,该系列风机包括三化(系列化、标准化、通用化)机型在内,最长机型与最短机型之间相差9 个级别,累计可达1 188 mm,每级间相差132 mm.因此,在模具设计时将上、下壳体各分为一套模型,并将最短机型作为基础模,根据不同机型分别制作不同快换模来增加或减短壳体机身的长短。

由于铸件壁厚较厚大,规范要求中,在壳体腰身中部放置“O”型试棒,铸件生产过程及质量控制应符合JB/T6887-2004《风机用铸铁件技术条件》和技术协议。同时国内使用铸件要求采用振动时效,国外使用铸件采用热时效去除应力。铸件不允许存在裂纹、缩孔、夹砂、气孔等缺陷。

2 铸件工艺方案确定

2.1 整体工艺方案的确定

结合产品的特性和我司的实际情况,选择上、下壳体分别地坑与组芯造型工艺。将上、下壳体的中分面作为分型面,铸件流道风口朝上,这样可保证铸件重要面的内部组织致密且内腔砂芯也方便定位,使铸件尺寸精度更加可靠安全。铸件整体缩尺取0.8%,支撑台部位取6.5%,加工余量取15 mm,砂芯间隙为2 mm[1].芯头部位设计为150 mm 高,单独制作出芯头模样(以下文中简称胎模),在红外线水平仪的帮助下用呋喃树脂砂将胎模制出,砂型固化后取出胎模并形成砂芯定位空腔,砂芯下入空腔后确保内腔砂芯轴向水平。铸件外型选择进风口端的非加工面作为基准面,并以进、出口流道中心分隔为多个砂芯。砂芯在胎模上进行预装配,调整砂芯满足图纸尺寸要求并划上线方便后期下芯合箱。为了防止铸件在浇注后膨胀发生尺寸变形、跑火等,四周设计圈箱将所有组好的砂芯进行套装,填入树脂砂进行固化,在砂芯上方使用压铁方式避免抬箱。

2.2 砂芯设计

考虑到铸件高度过高,砂芯设计过大,易造成芯盒变形,使用的芯骨较多,有安全隐患等,因此从铸件腰身部位进行分模,砂芯由二层组成。第一层砂芯以进风口导流器端面作为基准面并延伸到小端扩压器端面作为基准砂芯,左右各1 个砂芯,两端头各布置2 个砂芯组成第一层外型形状。第二层砂芯的划分是以大、小风口圆法兰中心为准,中间段由1 个大砂芯形成,确保了铸件尺寸的准确性,两端砂芯与第一层的划分方式相同,分别由4 个砂芯围成。

砂芯芯盒相对较大,采用杂木材料,并在芯盒装配面上使用槽钢加固,用螺杆进行多点定位或固定,螺杆布置间隔为800 mm~1 000 mm,并分布于芯盒的长度及高度方向。部分精度要求较高的内腔芯采用配置底板的方式并装配定位销进行固定。芯盒根据最长型号制作进行,中间段根据不同产品型号加以调整,芯盒制作时在四个边角制作档块,确保芯盒框的垂直度,误差控制在0.3%以内。

2.3 胎模设计

胎模的设计实际上就是芯头的设计,与传统的型板工艺不同,该组芯造型工艺是将芯头单独做出,形成一个独立的芯头胎模。操作时将胎模放置于预先准备好并经过红外水平仪测量过的砂型上,并使用刮砂造型的方式,随胎模的外型将其刮出,等待固化后进行划线确定下芯位置。

胎模的设计参数具体为,拔模斜度取负拔模10 mm,以最短壳体为基础模,分段制作时每段长度为132 mm,间隙为2 mm,段与段之间设计定位块,并在模具的中央划出中心线,确保每次拼装胎模模具时轴线方向是对齐的。另外,胎模进、出风口处按照风口中心尺寸划出中心线,造型结束后,操作者将根据胎模上的各线段进行引伸划线,确定下芯位置的正确性。

2.4 浇冒口设计

2.4.1 浇注系统的设计

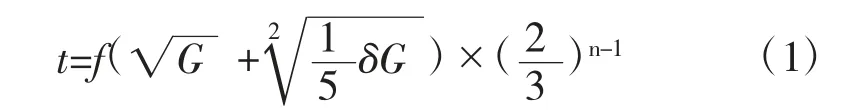

该铸件毛重为40 t,浇注系统考虑底侧注的方式进行设计,此类浇注系统铁液充型平稳,自上而下进行填充,并且有利于型内排气和氧化渣的上浮。对于大型铸件有效浇注时间,刘文川等人指出对于采用拔塞式浇口并且引入了铸件壁厚因素进行修正[2],综合考虑采用公式(1)进行计算铸件的浇注时间为110 s~120 s,在此浇注时间根据不同铸件型号有所不同。

其中:t—铸件的有效浇注时间,s;f—材质系数,本公式取1;G—铸件重量(不含浇冒口),kg;δ—铸件主要壁厚,mm;n—浇注系统的组数。

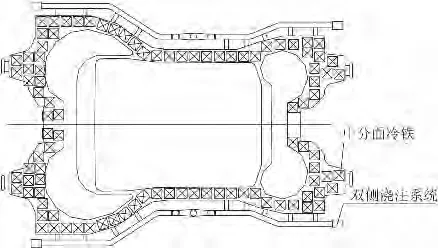

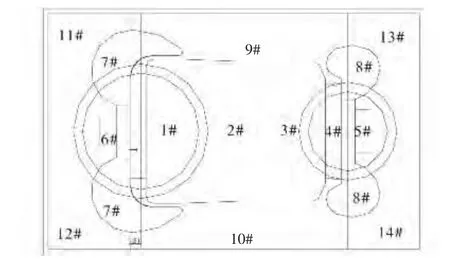

根据铸件的结构特点,将浇注系统设计为两侧引入式,浇注系统采用先封闭再开放的方式,一方面有效阻挡了一次渣进入型腔,另一方面使进入型腔的铁液变得更加平稳无大幅度的荡漾。因此,基于有效浇注时间可确定该铸造的最小截面积为127.32 cm2,将其分为4 个32 cm2的阻流截面。最终浇注系统的截面比为:∑F直∶∑F阻∶∑F横∶∑F内=1.3∶1∶1.8∶2,其浇注系统的布置如图1 所示。

图1 浇注系统示意图

2.4.2 补缩系统设计

从产品结构上分析,由于2 个进出风口大法兰位于铸件的顶端,浇注后担心铸件会存在冷隔或者浇不足缺陷。分析法兰其壁厚较厚达到155 mm,其体积与表面积之比达到了3.6 cm,由此决定设置冒口。根据冒口的补缩理论[3],如果铸型有较高强度时,该壳体类大型铸件则采用补充铁液的方式对铸件进行补缩,主要通过冒口颈的调节作用,来满足铸件的前期补缩及后期膨胀的实际需要。由此,冒口的设计采用“鸭嘴”型冒口,其冒口颈尺寸为100 mm×60 mm×50 mm,冒口体为φ150×375,进风口法兰布置8 个,出风口法兰布置6 个。

冷铁则采用外冷铁的方式,中分面的垂直截面尺寸达165×150,也比较厚大,因此将冷铁铺满整个中分面(如图1 所示),冷铁的厚度为80 mm,摆放间隔为30 mm.四个吊耳位置同样安放随形冷铁保证其组织致密,无缩松、裂纹等缺陷,保证其吊装安全。

2.5 熔炼浇注工艺设计

熔炼方面,利用车间现有的2 台20 t 中频炉进行熔化铁液,炉料采用30%的废钢和70%的回炉料,利用增碳剂、75SiFe、65MnFe 对C、Si、Mn 量进行调整,控制后铁液成分碳为3.2%~3.3%,硅为1.7%,锰为0.75%,出炉时加入孕育剂将终硅控制在1.85%±0.5%,最终的碳当量为3.8%~3.9%.

浇注方面,分别采用20 t、20 t、15 t 三个浇注包盛铁水,对应出铁重量为15 t、15 t、12 t.铸件顶部设置了一个拔塞座包,并在座包壳体的长度方向各设置了一个过桥浇注位置。先将12 t 铁水倒入座包中测温并达到1 320 ℃±10 ℃时进行拔堵浇注,其余两包铁水经由过桥浇注。这样的浇注方式可满足车间实际的装备状况,另一方面也可保证在浇注过程中不会断流,从而保证了铸件的质量。

3 生产过程质量管控

3.1 制芯质量

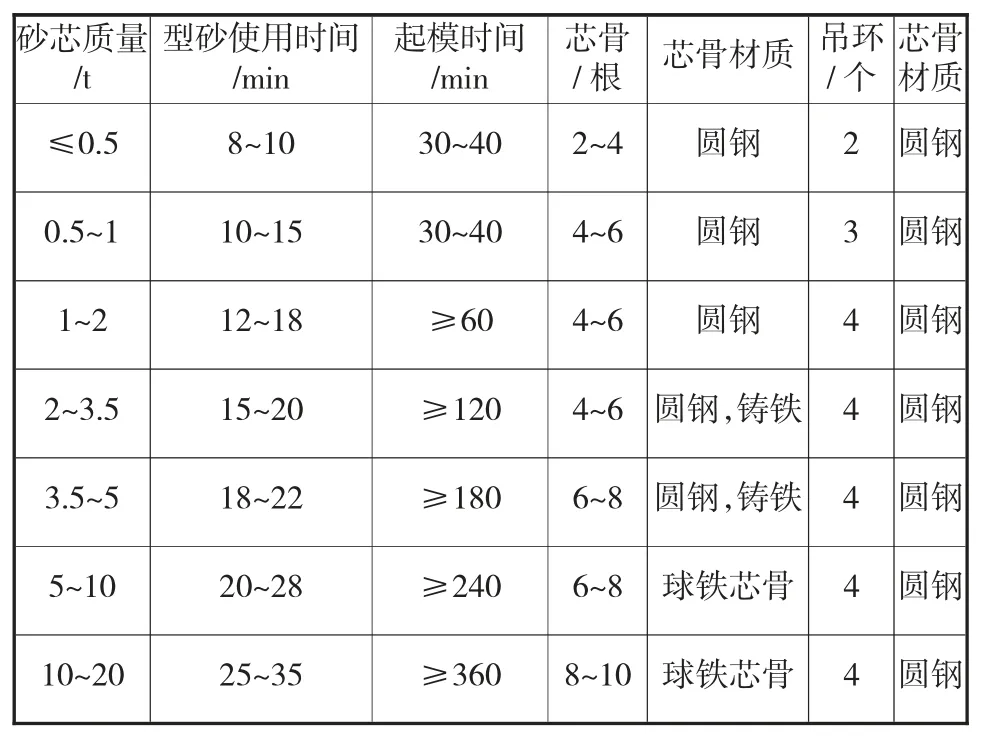

采用组芯造型后,内腔砂芯及外皮芯均被单独拆分开,内腔芯为6 个砂芯,其余均为外皮砂芯。砂芯的重量为150 kg 到20 kg 不等。在生产过程中砂芯的芯骨、吊环的安放数量及位置以及砂芯的可使用时间都决定着砂芯的质量与操作安全。为此经过长期对大型砂芯的使用统计,现将砂芯在生产制作时的主要控制参数归纳为表1.

表1 砂芯制作控制表

另外,芯盒的维修保养也决定着砂芯质量,因此每次在生产前必须对照图纸进行确认芯盒与及各活块位置及尺寸的准确性。木模工应仔细对芯盒进行检查,确认螺杆、起吊装置、定位销以及芯盒本体等齐全并完整,如有问题应及时修复确保后续生产顺利进行。将芯盒表面质量归入重点检查事项,要求每次生产完后,对芯盒工作表面刷脱膜剂保证粗糙度,然后将芯盒按要求拼装归位。

3.2 组芯操作尺寸控制

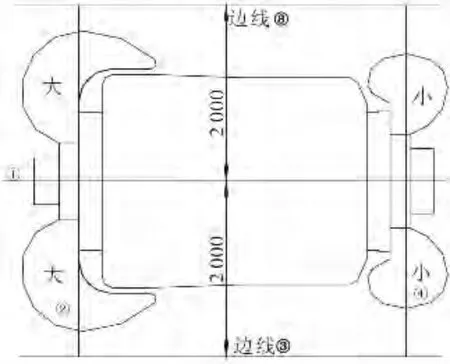

砂芯在合箱前,对砂芯按照下芯顺序进行分类编号,并在胎模上画出中心线及下芯基准线作为下芯时起始尺寸,再以中心线为基准分别向两侧偏移2 m 划出边线作为下内腔芯时的辅助测量线,其主要目的是为了确保所有内腔砂芯在轴线方向上的同轴度不会发生偏移。其划线型线图如图2 所示。

下外皮芯前应进行预先下芯组配,并确定机壳长度尺寸、划下芯线条、打磨多余砂芯边缘等。按照图2 型线图中的②为基准,下入9#、10#外皮砂芯,两芯的长度尺寸即代表了机壳的长度尺寸,紧贴着已下的9#、10#砂芯,在进、出口两端下入11#、12#、13#、14#砂芯即完成了第一层砂芯的预配,如图3所示。在下入第二层砂芯时,根据图纸要求,以进风口9#、10#芯为基准向出风口方向偏移350 mm,并在两芯上下入15#砂芯,砂芯靠外部两边缘分别对齐9#、10#砂芯的外边缘,下16#、17#、18#、19# 砂芯时,只要区分开进、出口砂芯即可贴邻15# 砂芯下芯完成第二层砂芯预配。预配过程中要注意的是,在每个砂芯三面上分别选择一个点刷上涂料,并使用“L”尺在每个砂芯上进行划线,确保后期正式下芯的准确性。最后将预配完的砂芯人工随型圆滑打磨过渡,使铸件浇注后不产生错位或接触不良。

图2 型线图

图3 第一层下芯图

4 结束语

1)针对大型壳体类风机铸件,设计了双侧先封闭后开放浇注系统,以底侧注的方式进行充型,流速平稳不会产生紊流,铸件顶部布置了“鸭嘴”型冒口,起到了溢流补缩的作用,厚大部位及中分面上设置冷铁调节铸件的凝固顺序防止了铸件产生缩松风险。

2)采用地坑组芯造型方式,生产大型壳体类铸件。将铸件按照结构及定位基准,将其划分为多个砂芯,并严格执行制芯标准进行制芯。再对这些砂芯进行预组装配,满足图纸尺寸的前提下,划出下芯合箱线后拆开预组芯。最后下入内腔砂芯后,再次按照预组芯时划出的合箱线进行正式组芯。

3)通过组芯造型的方式生产此类大型壳体类铸件,工艺出品率可达86%~90%,但砂铁比稍有偏高达到4.5∶1.质量方面,经过近2 年的生产,该类壳体铸件已经生产了近100 余件,有少量夹砂缺陷发生,但经过表面处理后均能满足客户需求,质量比较稳定,受到客户的肯定。