变极性等离子弧焊在壳体与法兰环焊缝焊接中的应用

刘国廷 汪卓然 柴斐 杜孟开 安海俊

摘要:分析了铝合金变极性等离子弧穿孔焊工艺的特点,采用ER5356焊丝对厚度为7 mm的防锈铝合金5A06进行穿透型变极性等离子弧焊对接环焊缝的焊接试验,分析焊缝成形质量的影响因素,实现了变极性等离子弧焊在某水下产品中壳体与法兰环焊缝连接的应用,焊接过程分为起弧段、穿孔段、焊接段、搭接段、收孔段、收弧段共6个焊接阶段。利用X射线衍射仪、万能拉伸机对接头的质量及力学性能进行检测,结果表明5A06铝合金壳体与法兰对接环焊缝成形良好,焊缝质量满足GJB 294A-2005《铝及铝合金熔焊》Ⅰ级焊缝要求,接头抗拉强度为301 MPa,达到母材的90.2%,断裂位置处于近熔合线处,接头力学性能良好,满足产品的使用要求。

关键词:变极性等离子弧焊;5A06铝合金;力学性能;环焊缝

中图分类号:TG456.2 文献标志码:A 文章编号:1001-2003(2021)11-0077-05

DOI:10.7512/j.issn.1001-2303.2021.11.14

0 前言

某水下产品为多段壳体对接后焊接环缝成形,单个壳体外径约500 mm,长度500~800 mm不等,焊接时需保证合段后的同轴度。壳体成型后使用环境为外液压环境,且为交变载荷,需控制焊后应力水平,避免长期使用出现应力腐蚀引起的渗漏问题。原焊接方法为壳体开坡口、无垫板的对接结构,采用TIG焊焊接。壳体对接仅剩1 mm直边,壳体对接后因焊缝收缩波动较大,成型后的壳体同轴度不理想。TIG焊热输入较大,焊接变形不易控制,且焊后残余应力大,需采用较为冗长的应力消除工艺方可控制在工艺指标范围内。变极性等离子弧焊是一种能量集中、电弧挺度大、焊后变形小的高能束焊接工艺[1-2],焊件无需开坡口,焊道窄,单面焊双面成形,焊后应力低于氩弧焊。其穿孔焊的机制有利于焊接过程中气孔溢出,避免气孔类缺陷产生,可有效保证焊缝内部质量及工艺可靠性,在铝合金焊接中应用前景良好[3-4],非常适合用于该产品中壳体与法兰环的焊缝连接。

变极性等离子焊分为穿透型与熔透型。穿透型等离子弧焊接也称为小孔型等离子弧焊接,弧柱压缩程度强,等离子射流喷出速度较大。焊接时,等离子弧将焊件整个厚度完全穿透,在熔池中形成上下贯穿的小孔,并从焊件背面喷出尾焰,随着等离子弧沿焊接方向移动,熔化金属沿着小孔两侧的固体壁面向后方流动,熔池后方的金属不断封填小孔,凝固冷却形成焊缝,焊缝断面为杯状。文中对变极性等离子弧焊的应用进行研究,提高耐外液压壳体多段对焊成形的质量稳定性和可靠性。

1 试验设备及材料

1.1 试验设备

电源型号为VPC-450,集成IGBT逆变电源,100%负载持续率时最大输出能力为450 A;变极性频率范围为20~1 000 Hz;正向焊接电流值、反向焊接电流值、正向焊接时间、反向焊接时间均可通过系统控制器进行编程并实时反馈控制。

变极性等离子枪的型号为PWT-450,离子气体与保护气体均采用纯度为99.996%氩气。

正式焊接前,通入离子气,在电极和喷嘴之间形成燃烧的非转移型等离子弧;正式焊接时非转移型等离子弧从喷嘴转移到焊件上,电弧經喷嘴孔道在电极和喷嘴之间燃烧,电弧经过压缩,温度和能量密度显著提高。

1.2 试验材料

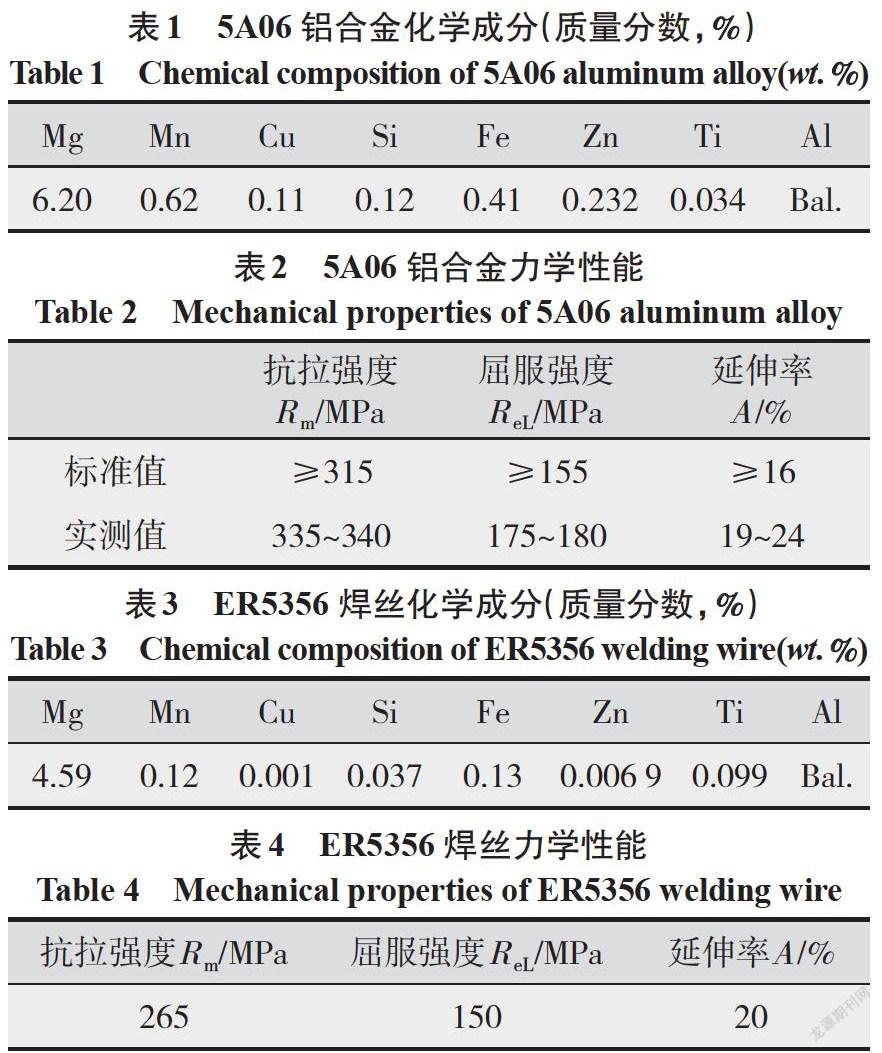

试验母材采用5A06铝合金,供货状态为O态,焊接厚度7 mm;焊接材料选用φ1.6 mm的ER5356焊丝。母材及焊丝化学成分及力学性能分别如表1~表4所示。5A06铝合金是Al-Mg系变形铝合金,其塑性好,可进行各种变形加工;在大气和海水中有优异的抗腐蚀性,在航空、航天、水中兵器等领域有重要应用;与钢相比,其熔点低,导热系数约为钢的2.7倍,热容量比钢大近1倍,因而,采用能量集中的热源进行焊接有利。

2 变极性等离子弧焊接头质量影响因素

2.1 工艺参数对焊缝成形质量的影响

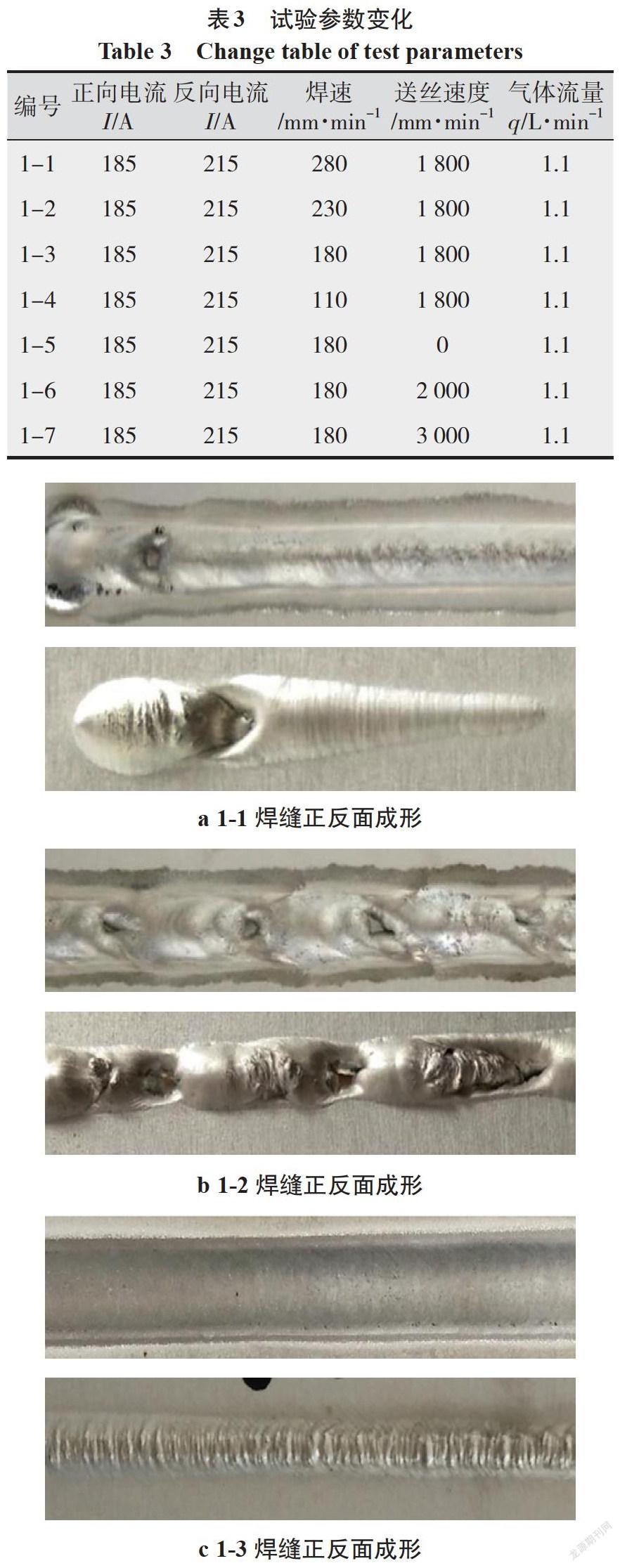

在此采用穿孔状态稳定的焊接电流(正向电流185 A、反向电流215 A)及等离子气流量(1.1 L/min)进行试验,分析焊接速度和送丝速度对焊缝成形质量的影响。试验参数如表3所示,焊缝成形如图1所示。

(1)焊接速度对焊缝成形质量的影响。

结合表3、图1可知,当焊接速度为280 mm/min时,热输入量不足,穿孔后随着焊接的进行,熔池深度逐渐减小,无法形成穿透型焊接(见图1a);焊接速度减至230 mm/min后,焊缝中心线产生明显的孔洞缺陷,这是因为焊速降低后,虽然保证焊接过程中始终有小孔形成并穿透焊接,但焊速过快,熔池停留时间较短,液态金属来不及流入小孔成形为正、反焊缝便已凝固,因此形成孔洞缺陷(见图1b);继续减小焊接速度至180 mm/min后,焊缝成形良好,无外观缺陷(见图1c);当焊接速度降至110 mm/min时,焊缝不成形,形成明显的切割缺陷,这是因为过低的焊接速度导致焊接热输入量明显增加,穿孔过大,熔化金属难以填充(见图1d)。

(2)送丝速度对焊缝成形质量的影响。

不填充焊丝时,焊缝虽然可以成形,但背部基本无余高,且正面焊缝与背面焊缝均出现轻微咬边缺陷(见图1e);随着送丝速度的提高,焊接过程中流入小孔的液态金属增多,正、反面焊缝余高逐渐增加,焊缝成形良好(见图1f);当送丝速度增加至3 000 mm/min时,送丝量的增加使得焊接热输入量作用于焊丝熔化的比例加大,而形成熔池的能量比例减少以致未焊透(见图1g)。

2.2 其他因素对焊缝成形质量的影响

(1)钨极与喷嘴内腔的同心度。若钨极与内喷嘴的内腔不对中易发生单侧咬边现象。

(2)钨极内缩量。合理的钨极内缩量可以保证电弧的挺度和穿透能。

(3)内、外喷嘴位置关系。内喷嘴产生等离子弧,外喷嘴通保护气,如果内喷嘴高于外喷嘴,影响气体保护效果,严重时导致焊缝无法成形甚至切割。

(4)送丝角度。若焊丝与喷嘴角度过小,会使焊丝熔化前接触壳体表面,影响焊缝成形;若焊丝与喷嘴角度过大,会使焊丝进入熔池前发生氧化,导致焊缝受氧化物影响产生气孔等缺陷。

3 变极性等离子弧焊在壳体与法兰环焊缝连接中的应用

3.1 接头结构

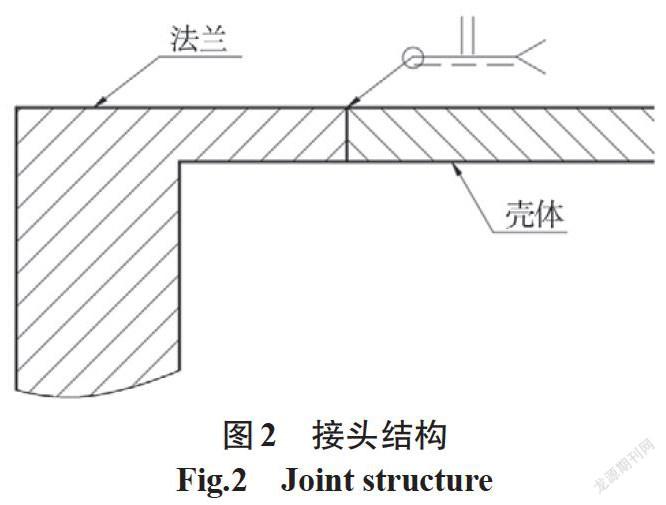

接头结构为法兰与壳体的“ I ”型对接,如图2所示,单个壳体外径约500 mm,长度500~800 mm不等,焊接厚度7 mm,焊接时将法兰装卡,等离子枪始终处于3点钟焊接位置。

3.2 工艺参数的确定

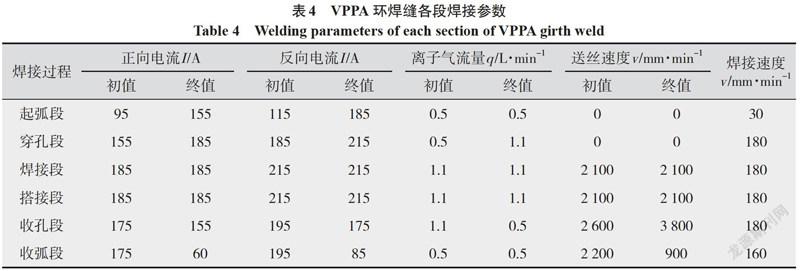

穿透型等离子弧焊接往往分为起弧段、穿孔段、焊接段、搭接段、收孔段及收弧段。对于纵焊缝的焊接,可以通过焊接方向留余量或者增加引弧板等方式,将小孔留在余量处或引弧板上,从而不影响焊接质量。但是对于环焊缝的焊接,需要各段之间准确的参数配合,最终使得完整环焊缝质量均能满足标准要求。该环焊缝焊接参数如表4所示。

(1)起弧段。

起弧段将已经引燃的非转移型电弧引燃至焊件上形成转移弧,起弧时保证喷嘴与工件表面距离为5~7 mm,采用较慢的焊接速度,隨着电流的增大,熔深加大。起弧段无焊丝填充,焊缝余高较低,防止搭接时因焊缝较高而影响搭接质量。

(2)穿孔段。

穿孔段的作用是产生离子弧小孔,电流逐步升高,离子气流量逐步加大,加大能量输入使得小孔形成,焊缝背部透出尾焰。穿孔过程无焊丝填充,避免焊丝的熔化消耗部分电弧能量,影响穿孔效率。

(3)焊接段。

焊接段开始进行填丝,在小孔穿透母材的同时,保证正面焊缝余高为1~3 mm,避免两侧出现咬边缺陷。焊接过程中,形成的小孔沿焊接方向移动,小孔前端熔化的液态金属流入小孔之中,分别凝固于焊缝内侧与外侧,实现单面焊双面成形。

(4)搭接段。

搭接段从起弧处开始,超过焊接段起始送丝处20 mm结束,目的是将穿孔前的未熔透焊缝进行穿透焊接,避免未焊透等缺陷。考虑到穿孔前未熔透的焊缝虽然不填充焊丝,但仍有余高,增加了焊接厚度,若焊接段的参数无法实现此部分焊缝的穿透,可以适当增加焊接电流或离子气流量,为减小操作的复杂性,通过前期试验积累,调整搭接段工艺同焊接段一致。

(5)收孔段。

不同于纵焊缝可以将焊后小孔引入焊接方向余量处或收弧板处,对于环焊缝的焊接,需要在工件旋转过程中逐步将小孔填满,收孔时,焊接电流及离子气流量逐渐减少,熔深变浅,同时极大程度地增加送丝量,进而逐步填满小孔,此处的焊缝余高将高于焊接段的。

(6)收弧段。

收弧段易产生气孔等缺陷,在缓慢降低电流的同时,适当减小焊速,增加熔池高温停留时间,有利于气孔逸出熔池表面。

3.3 其他注意事项

(1)在确保焊前清理到位、工艺参数合理的前提下,对接环缝处需采用内部自带凹槽的可拆卸式环形支撑工装,保证环缝焊接前的壳体对接同轴度。其中工装外径凹槽为开孔焊和熔池成型留出空间。

(2)控制壳体对接间隙近似为0,接缝处厚度错边量小于0.5 mm,可根据产品实际要求调整。

3.4 焊缝成形质量及接头力学性能

变极性等离子焊接法兰与壳体环焊缝为单面焊双面成形,如图3所示。依据GJB 294A-2005《铝及铝合金熔焊》标准对焊缝成形质量进行检测,正面焊缝及背面焊缝均成形良好,正面焊缝宽度约12 mm,余高约1.5 mm,背面焊缝宽度约8 mm,余高约2 mm,无咬边、错边、凹陷等缺陷。利用X射线对焊缝质量进行探伤检测,结果如图4所示,无裂纹、未熔合、气孔等缺陷。焊缝外观质量及内部质量检测结果表明,焊缝质量满足GJB 294A-2005《铝及铝合金熔焊》Ⅰ级焊缝要求。

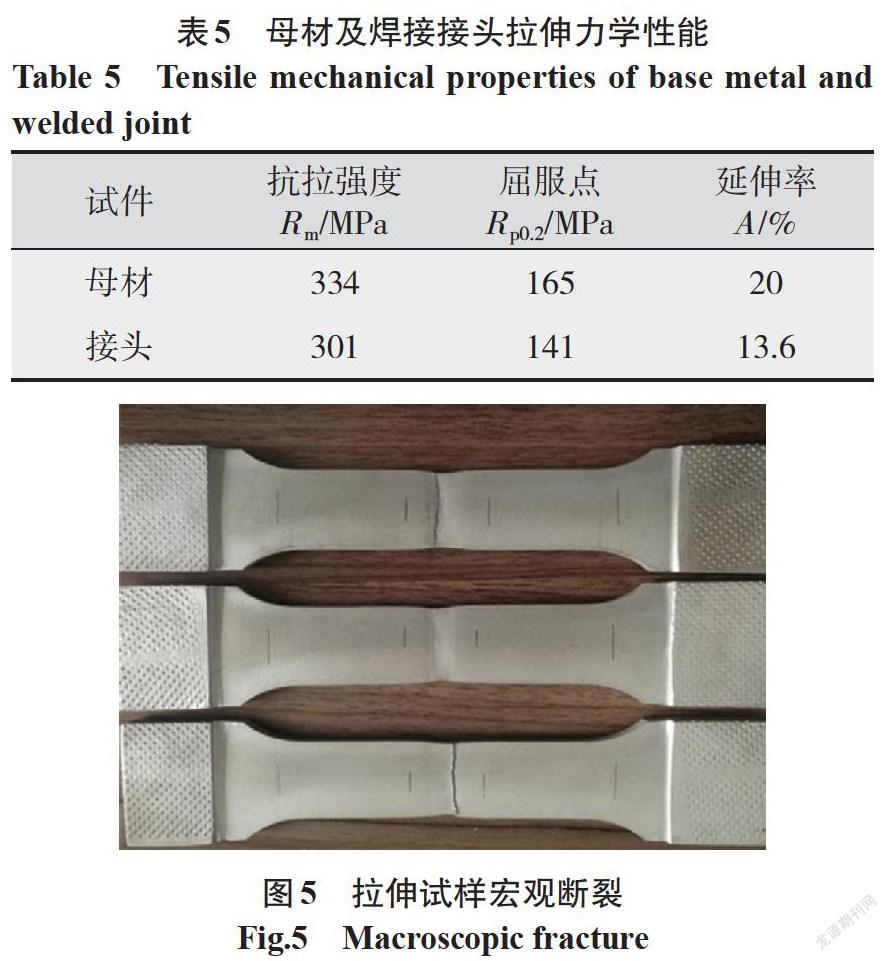

依据GB/T 19869.2—2012《铝及铝合金的焊接工艺评定试验》的要求制备标准力学性能试样,分别检测母材及接头力学性能。20件拉伸试件力学性能试验所得结果如表5所示。可以看出,接头抗拉强度、屈服点及延伸率均低于母材,其抗拉强度达到母材抗拉强度的90.2%。焊接接头在拉伸过程中发生颈缩现象,且断后伸长率相对较高,推断其断裂形式为韧性断裂。拉伸试样的宏观断裂如图5所示,可以看出,拉伸试样的断裂位置基本处于焊缝边缘靠近熔合线位置,说明此处是接头的力学性能薄弱区域。除拉伸试验外,采用同结构和厚度的焊接试板,冷弯90°未裂,故未进行硬度试验检测。

4 结论

(1)采用变极性等离子弧焊实现了5A06铝合金可靠连接,经过试验对比发现焊接速度、送丝速度、钨极内缩量、送丝角度等因素对焊缝成形质量均有不同程度的影响。

(2)实现了壳体与法兰环焊缝焊接的工程化应用,焊接过程分为起弧段、穿孔段、焊接段、搭接段、收孔段及收弧段。

(3)法兰与壳体连接焊缝成形良好,正面余高为1.5 mm,背部余高为2 mm,焊缝质量满足GJB 294A-2005《铝及铝合金熔焊》Ⅰ级焊缝要求。

(4)接头抗拉强度为301 MPa,为母材的90.2%,力学性能良好,满足产品的使用要求。

参考文献:

Nunes,Bayless E Q. Variable polarity plasma arc welding on space shuttle external tank[J]. Welding Journal,1984,63(4):27-35.

Artinez L F,Matlock C,Marques R E,et al. Effect of weld gases on melt zone size in VPPA wel ding of Al 2219[J].Welding Journal,1994,73(10):51-55.

姜祎,徐滨士,吕耀辉,等.变极性等离子电弧压力的径向分布[J].焊接学报,2010,31(11):17-20.

韩永全,杜茂华,陈树君,等.铝合金变极性等离子弧穿孔 焊过程控制[J].焊接学报,2010,31(11):93-98.

韩永全,陈树君,殷树言,等.维弧对变极性等离子电弧特性的影响[J].机械工程学报,2008,44(6):183-186.