铝合金中Fe元素的危害及其去除方法研究进展

张海涛,唐 威,王东涛,刘晓涛,李新中,长海博文

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110000;2.苏州大学 高性能金属结构材料研究院,江苏 苏州 215000)

随着工业的快速发展,铝合金材料的需求日益增加的同时,铝合金废料的数量也逐年上涨,因此铝合金废料的回收利用则显得尤为重要。铝合金废料的回收利用能够节省资源和能源,有利于环境保护和铝工业的持续发展[1]。 然而,在铝合金废料的回收生产过程中存在着废料杂质过多的问题,其中Fe元素是一个对合金力学性能有着严重危害作用的杂质元素,因此Fe元素的去除是一个严峻的问题。大多数铝合金对Fe元素的限制含量要求都非常严格。杂质Fe元素难被净化去除,因而它会在废铝的循环生产过程中不断积累达到很高的含量,对后续生产造成困难,所以开发高效的除铁技术对铝的循环利用意义重大[2]。

关于改善Fe元素超标对铝合金力学性能影响的措施主要有两类:一是降低铝熔体中的Fe元素含量;二是通过熔体过热、提高冷却速度、添加变质剂或中和剂等手段来改善Fe相在铝合金中的组织形貌,抑制针状β-Fe相的形成,而促进汉字状α-Fe相的形成,使Fe元素对铝合金力学性能的危害降到最小。通过第二种方法来降低富Fe相对铝合金力学性能的危害,可以提高合金中Fe元素的允许含量;但会造成在废铝回收过程中Fe元素的含量越来越高,并且还会增加其他元素含量,无法做到废铝的循环利用。降低铝熔体中Fe元素含量的方法现在主要有重力沉降法、过滤除Fe法、离心分离法、电磁分离法等。

1 Fe元素对各种铝合金性能的影响

1.1 Al-Cu合金

通常Al-Cu合金中Fe元素的存在形成易碎的针状富Fe相,造成应力集中,对合金的延展性、强度和断裂韧性都有不利影响。但少量的Fe元素可以提高合金的强度;随着铁含量的增加,合金的塑形逐渐降低。当w(Fe)=0.5%时,合金的抗拉强度和屈服强度均达到最大值,随后迅速下降。这是因为合金中含有少量的Fe会生成颗粒状α-Fe相,可以提高抗拉强度和屈服强度。但当铁含量继续升高时,会生成脆性的针状富Fe相即β-Fe相,导致力学性能剧烈下降[3-4]。同时,形成含Cu的Fe相也减少了有效的铜含量。

1.2 Al-Mg合金

铁含量的增加通常会降低Al-Mg合金的延展性和抗拉强度,但是在某些Al-Mg合金中少量的增加铁含量,对其伸长率和抗拉强度会有少量的提升。例如,在Al-10Mg-0.5Si合金中,增加w(Fe)至0.6%,合金的抗拉强度会略有增加。另外,在Al-3Mg以及Al-6Mg合金中观察到,w(Fe)从0.2%增加到0.8%时,抗拉强度也会略有提高,但是合金的塑性会随着铁含量的增加持续下降[5]。合金抗拉强度上升的原因是合金中铁含量较少时,会形成尺寸较小的Fe相,可以强化基体,使得合金的抗拉强度略有提高。

1.3 Al-Zn合金

由于针状FeAl3相的形成,Al-Zn合金的延展性随铁含量的增加而降低[1]。当0.2%

1.4 Al-Si合金

铁含量在一定范围内对Al-Si合金的性能影响不大,但是铁含量超过一个阈值后,合金的力学性能迅速下降[7]。铁含量的阈值与β-Al5FeSi的生成有关,提高冷却速度和添加其他合金元素可以提高铁含量的阈值。关于Fe元素对铝合金力学性能危害的原理主要有两种理论:一是限制晶粒长大理论,在晶界出形成针片状的β-Al5FeSi相,堵塞了晶粒长大供料通道,从而增加了气孔率[8];二是气孔形核理论,β-Al5FeSi在凝固过程中促进了气孔的形核和长大[9]。

2 减轻含Fe相对铝合金性能危害的方法

2.1 添加合金元素改善Fe相形态

Mn与Fe具有相似的原子半径和晶体结构,加入Mn可以使脆性的针片状含Fe相转变为汉字状、球状和多边形状。加入Mn后,抑制了针片状的β-Al5FeSi的产生,并促进α-Al15(Fe,Mn)3Si2的产生。在三元Al-Si-Mn合金中,生成α-Al15Mn3Si2,在四元Al-Si-Fe-Mn合金中,90%的晶体中Fe原子可以被Mn原子替代,生成α-Al15(Fe,Mn)3Si2[10-15]。α-Al15(Fe,Mn)3Si2的形貌随着冷却速度和初始的Si和Mn的浓度变化而变化。Co及Cr与Mn相似,也可以用来改善含Fe相的形貌,但是改善效果低于Mn改善的,当加入w(Co)/w(Fe)比值为0.5~1.0时才具有相对理想的效果[16]。而Cr的改善效率较高,当w(Cr)/w(Fe)比值为0.33时就可以抑制β-AlFeSi相的生成[17-18]。Be元素对富Fe相的形态具有非常强的改善效果,改善效率优于Mn、Co和Cr元素的。添加w(Be)=0.06%~0.27%就足以对富Fe相产生令人满意的改良效果[19-22]。Be与Fe、Al和Si生成Al8Fe2BeSi或Al4Fe2Be5,一种汉字状的Be-Fe相产生于初生α-Al的内部,这会提高材料的断裂韧性[23]。但是Be元素具有较强的毒性,在实际使用中会受到限制。Sr元素的添加也可以使针片状的β-Fe相转变为汉字状的α-Fe相[24-26]。例如在6063铝合金中,添加w(Sr)=0.01%~0.5%的Sr元素能够促进α-Fe相的生成,并显著改善挤压特性。在Al-Cu-Mg-Zn合金中加入w(Sr)=0.01%~0.10%可以细化金属间化合物相。在6201铝合金中加入w(Sr)=0.1%,可以提高合金的抗拉强度和导电性能[27]。另外,在A356铸造铝合金中添加Ti元素,在细化晶粒的同时能够将针状的β-Fe相转变为块状的α-Fe相[28]。参见图1和图2。

图2 Cr对针片状富Fe相的变质作用[16]

Al-Si铸造合金中,通过形成α-Al15(Fe,Mn)3Si2或α-Al15(Fe,Mn,Cr)3Si2等易于沉淀的富Fe相来除去Fe元素。在适当的保温温度和初始的Fe、Mn含量下,沉淀相的生成是去除Al-Si合金中Fe元素的有效方法。使用这一方法除Fe的过程由两个步骤组成,形成初生富Fe金属间化合物颗粒,然后除去这些颗粒。合金被熔化并在高温下(750 ℃~800 ℃)保温一段时间使其充分均匀化,然后将熔体冷却到600 ℃~650 ℃的温度保温,使沉淀相形成并长大[29-31]。沉淀相生成之后,进一步的使用重力分离、过滤、电磁分离或者离心分离等方法将沉淀相从合金熔体中分离出。通过这样的除Fe方法,w(Fe)从1%~2%降低到0.4%。Mn和Cr被用于在合金熔体中产生沉淀相。沉淀相的形成可以用铁当量值(IEV)来预测[32]。IEV能够表示出Fe、Mn、Cr元素在沉淀物产生中的综合影响[33-35]。

另外一些研究者将w(Mn)/w(Fe)的比值作为最关键的工艺参数,认为要获得较低的铁含量,就必须增加Mn的加入量。Al-9.2Si合金添加w(Mn)=2.2%,在620 ℃~640 ℃下保温,w(Fe)从1.5%降至低于0.3%;而当添加w(Mn)=0.6%时,w(Fe)从1.2%降低到0.7%左右。当添加w(Cr)=0.2%时,在不提高沉淀相量的情况下,加速了重力偏析过程。关于富Fe相的形成和偏析还有一些新的理论,例如一些研究者发现,当添加w(Mn)=0.59%时,Al-11Si-0.4Mg共晶合金在600 ℃保温10 min后,w(Fe)从0.57%下降至0.47%,并且氧化膜润湿侧Fe相的形核与长大导致了氧化膜和剩余富Fe相的减少,从而使合金的拉伸性能得到一定程度的改善。另外,在900 ℃时合金中加入Sr元素与不加Sr元素相比,沉淀相颗粒数量明显提高,这可以有效地降低铁含量[28]。

2.2 增加冷却速度

针状的β富Fe相在平衡冷却速率下是一个稳定的相,但当铸件在极高的冷却速率下进行,或熔体过热到高温时,富Fe相以亚稳的形式结晶为α富Fe相[36-39]。生成α相的临界冷却速度随铁含量的增加而增加,w(Fe)=0.75%时需要1 ℃/s的冷却速度,w(Fe)=0.9%时需要5 ℃/s的冷却速度,而w(Fe)=1.0%时则需要10 ℃/s的冷却速度[40]。在Al-Cu合金快冷铸造过程中,生成的Cu2FeAl7相细小且分布均匀;而在缓慢冷却的铸造过程中,生成的Cu2FeAl7相粗大,集中在枝晶间区,这严重损害了合金的力学性能。随着冷却速度和过热温度的提高,产生β-Fe相的温度逐渐降低[41-42]。

2.3 重力沉降法

重力分离是一种分离沉淀相的方法。熔体在沉淀相形成温度以下保温较长时间,沉淀相形核和长大后在重力的作用下聚集于铝合金熔体的底部。沉降时间越长,保温温度越低,除Fe效率就会越高。除Fe效率与w(Mn)/w(Fe)的比值也有关,当w(Mn)/w(Fe)>1时,除Fe效率可以超过70%[43-47];当w(Mn)/w(Fe)=1时,除Fe效率就只有50%左右[48-49]。在重力的作用下,分离之后的沉淀物会向铝合金熔体的底部集中,因此上部的合金熔体得到了净化。合金中的沉淀物的浓度在竖直方向上时存在一个浓度梯度,距离合金熔体上表面越近,沉淀物的浓度越低,距离合金熔体上表面越远,沉淀物的浓度越高。尺寸越大的沉淀物越容易下沉,因此下部的沉淀物的尺寸比上部的大。参见图3。

图3 富Fe相的重力分离和重力分离后的组织[48]

2.4 过滤除Fe法

富Fe的金属间化合物颗粒也可以像非金属夹杂物颗粒一样利用多孔过滤器进行过滤。在沉淀物的形成温度下保温10min~20 min后,通过预热的过滤器过滤熔体。相比于重力沉降分离法,这种方法大大减少了保温时间,因此该方法有利于对熔体进行连续处理。微孔泡沫过滤器可以除去小尺寸的沉淀物,但它对提高除Fe效率并没有很大的效果,因为被过滤器拦下来的小颗粒很容易堵塞过滤孔。合金的初始成分也会对过滤效果产生影响。w(Mn)/w(Fe)比值越大,除Fe效率越高,初始的Mn和Fe含量越高,除铁的效率也会随之越高。预先对合金熔体和沉淀物进行重力分离,然后再进行过滤,可以连续有效地提高除Fe效率。弗洛里斯等人首先对初始成分为w(Fe)=1.5%,w(Mn)=2.25%,w(Si)=9.2%,w(Cr)=0.2%,w(Zn)=0.76%,w(Cu)=3.53%,余量为Al的合金熔体在640 ℃下保温180 min,利用重力分离使得w(Fe)从1.5%降至0.73%。然后取上部熔体进行过滤,w(Fe)降低至0.27%,除Fe效率达到82%[48]。缓慢的冷却速度和较长的保温时间同样也可以提高过滤除Fe效率[50]。

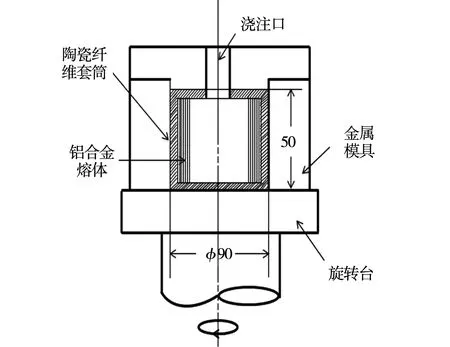

2.5 离心分离法

离心分离法是利用离心分离技术直接从铝合金熔体中除去富Fe相[51]。马塔巴拉等人利用离心分离装置对Al-11Si合金进行了离心分离实验,参见图4[48],离心分离后,富Fe相移动到熔体的边缘,中心的部分获得了净化。转速对于净化效率有很大的影响,当转速为8.3 r/s时,小尺寸的沉淀物无法从心部分离到边缘区域,分离过后w(Fe)、w(Mn)仍然大于1%;当转速达到16.6 r/s时,心部Fe和Mn的含量相比较于转速为8.3 r/s时的明显降低。w(Mn)/w(Fe)比值同样也会影响离心分离的除Fe效率,当w(Mn)/w(Fe)=1.5时,除Fe效率达到最大,大约为86%[52]。

图4 立式离心分离机示意图[48]

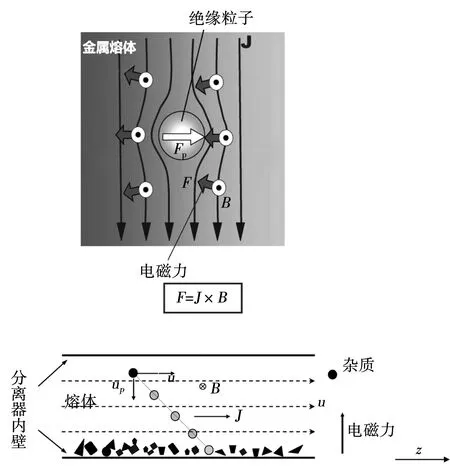

2.6 电磁分离法

在1953年首次从理论上揭示了利用金属熔体与熔体内部其他夹杂相的导电性差异分离异质相的理论,去除合金中的有害的杂质相后,电磁分离法开始在冶金和材料科学工作者中获得广泛关注。电磁分离法是利用金属液与富Fe相之间存在导电性的差异,在电磁场的作用下所受到的电磁力大小不同,实现富Fe相与金属液的分离,然后将被分离的富Fe相通过介质的固定和捕获等方式加以去除,实现金属熔体的净化[53],参见图5。同时,电磁场也有利于熔体除气和排杂,避免了铝合金在熔炼时添加化学净化剂而产生有害气体,因此采用该方法去除铝熔体中的有害富Fe相和净化合金熔体是无污染的,有利于环境保护。该技术首先采用合金化的方法使熔体中的富Fe相析出,在电磁力的作用下,熔体会受到一个垂直于磁场和电场的电磁力,而富Fe相的导电性相对于铝熔体较差,所以所受到的电磁力较小,因此富Fe相会受到来自铝熔体的一个与电磁力相反方向的挤压力作用,使其向电磁力反方向偏聚[54]。针片状的β相在铝熔体中运动是会受到较大的阻力,不利于其在铝熔体中分离。因此需要通过在合金中添加Mn、Cr等元素来促进形成颗粒状α-Fe相,然后通过施加电磁场分离熔体中的富Fe相。

图5 电磁分离熔融金属与夹杂物的原理

2.7 偏析法

偏析法是利用合金凝固时杂质元素的偏析现象来提纯的方法[55]。偏析法基于杂质元素的分配系数(k)原理,当杂质的分配系数k<1,它在固相中的含量就小于其在液相中的含量,利用这一特点就可以达到净化杂质的目的[56-57]。铁在铝中的分配系数k=0.03,因此固相中的铁含量要小于液相中的。目前,世界上已开发出很多技术,大体上可分为分步结晶法和定向凝固法两种。前者是将初晶进行分离、集中;后者则是在冷却凝固面使初晶生长。偏析法提纯的效果与杂质元素的平衡分配系数有关[58]。大部分分配系数k<1的杂质元素(如Fe、Si、Cu)均能通过偏析法有效地去除,一般能够使铝的纯度达到w(Al)>99.99%、w(Al)>99.999%甚至更高,但其生产效率低、产量小、成本高,同时也难以实现杂质元素的选择性去除。

3 结束语

Fe元素在铝合金中对其力学性能有着严重的损害作用。脆性针片状β富Fe相的形成,是导致铝合金力学性能下降的主要原因,并且β富Fe相针片形状不利于从熔体中分离出。Fe元素去除的工作主要分为两个步骤:①通过添加Mn、Cr等合金元素,或者通过提高熔体过热温度以及增加冷速等方法来抑制针片状β富Fe相的形成并促进颗粒状α富Fe相的形成;②将生成的颗粒状α富Fe相从铝合金熔体中偏聚分离。