推广应用铝圆锭坯超导感应加热技术

张 强,王祝堂

(1.东北轻合金有限责任公司,黑龙江 哈尔滨 150060;2.中国有色金属加工工业协会,北京 100814)

江西联创光电超导应用有限公司等单位历时7 a研发的高温超导强磁场感应技术与装备已于2020年推向市场,受到一致好评。参与此技术与装备研发、制造、推广应用的单位有:联创光电超导应用有限公司、北京交通大学、上海超导有限公司、西安聚能股份有限公司、中船鹏力有限责任公司等。

现在投产的是兆瓦级(MW)的,是高温超导感应加热领域功率最大者,技术全球唯一,在大容量金属加热设备发展进程中具有里程碑意义。它的优点如下:①经济效益显著,节能省电,加热成本下降50%,根据联创公司的数据,在铝挤压前的加热中,传统工频感应炉的锭坯加热费为260元/t,而超导感应加热法的仅需130元/t;②高温超导感应加热无明火,不排放温室气体,安全可靠,对环境与电网友好;③加热速度快,直径300 mm的锭坯可在5 min内加热到460 ℃,适于挤压所有变形铝合金的加热;④温度控制精准,温度均匀,径向温差不大于1 ℃,可实现梯度加热,最大梯度可达80 ℃/m;⑤应用范围广,不但可在铝挤压与锻造方面应用,而且也适用于镁、钛材料热加工锭坯的加热,此加热法还可以推广到单晶硅生长炉、超导污水处理、矿产品超导磁选等。

高温超导加热技术是一种高新技术,被认为是21世纪世界科技领域新的制高点之一,美国、日本、德国已建设了示范项目。中国在《“十三五”规划》、《中国制造2025》等有关文件中,都将高温超导技术列为重点支持的前沿技术。它完全克服了现有交流感应技术的局限性与不足。由于现有交流感应加热技术的趋肤效应,导致圆锭的透热深度小、加热不均匀,且热效率低与成本高。

1 超导感应加热原理

通过超导磁体产生背景磁场,在加热区内形成直流气隙磁场,圆锭旋转切割磁力线产生涡流被加热(参见图1),形成高穿透深度、高能效、高均匀性、温度梯度可控的加热方式,获得高品质的加热,为生产高品质的铝挤压材与锻件奠定了基础。

图1 两种加热技术原理示意图

两种感应加热法的工艺参数见表1。由表1中的数据可见,超导直流感应加热的优点极为明显:频率低,转速慢,维修简便;电流穿透深度几乎为常规法的7倍,不但可加热大直径锭坯,而且温度更加均匀,产品质量有一定的提升,加热效率提高约一倍;电能损耗大幅度下降,超导加热时电机的电能损耗约10%,比常规加热法铜线圈的电能损耗约低40个百分点;制冷等电能损耗约低5个百分点。

表1 两种加热法工艺参数比较

2 世界超导直流感应铝圆锭坯加热器运转概况

截至 2019年,全世界投产的超导强磁低频直流感应铝圆锭坯加热器共有3台。一台在德国,720 kW。一台在韩国,300 kW。它们所加热的锭坯的最大直径为300 mm。中国联创公司等研发的1 MW超导直流感应加热器,可对更大直径锭坯进行通体均匀加热,是目前全球最先进的这类工艺和装置,见图2及表2。

图2 德国、韩国和中国的超导直流感应铝圆锭坯加热器

由表2所列的数据可见,中国的铝圆锭坯超导直流感应加热器所有参数居世界前列。可加热锭坯的直径为韩国加热器的1.88倍,为德国加热器的2.54倍,可加热锭坯的长度为韩国加热器的2.14倍,为德国加热器的2.17倍,特别是加热生产能力为德国加热器产能的2.6倍,为韩国加热器产能的3.88倍。

表2 德国、韩国和中国的超导直流感应铝圆锭坯加热技术参数

3 中国超导感应加热装置简介

中国联创公司1MW超导感应加热装置(参见图3)由三部分构成:超导磁体系统、机械传动系统、实时测控系统。它的技术参数:加热能效达到80%以上,径向热穿透深度100 mm以上,加热均匀度误差不大于±5 ℃,可以温度梯度加热、最大梯度100 ℃/m,加热模式为同时加热2根圆锭,加热频率4 Hz~10 Hz。

1)超导磁体系统。由超导磁体、低温制冷单元和铁心等组成,采用大口径传导式超导磁体技术和气隙可调铁心结构设计技术。

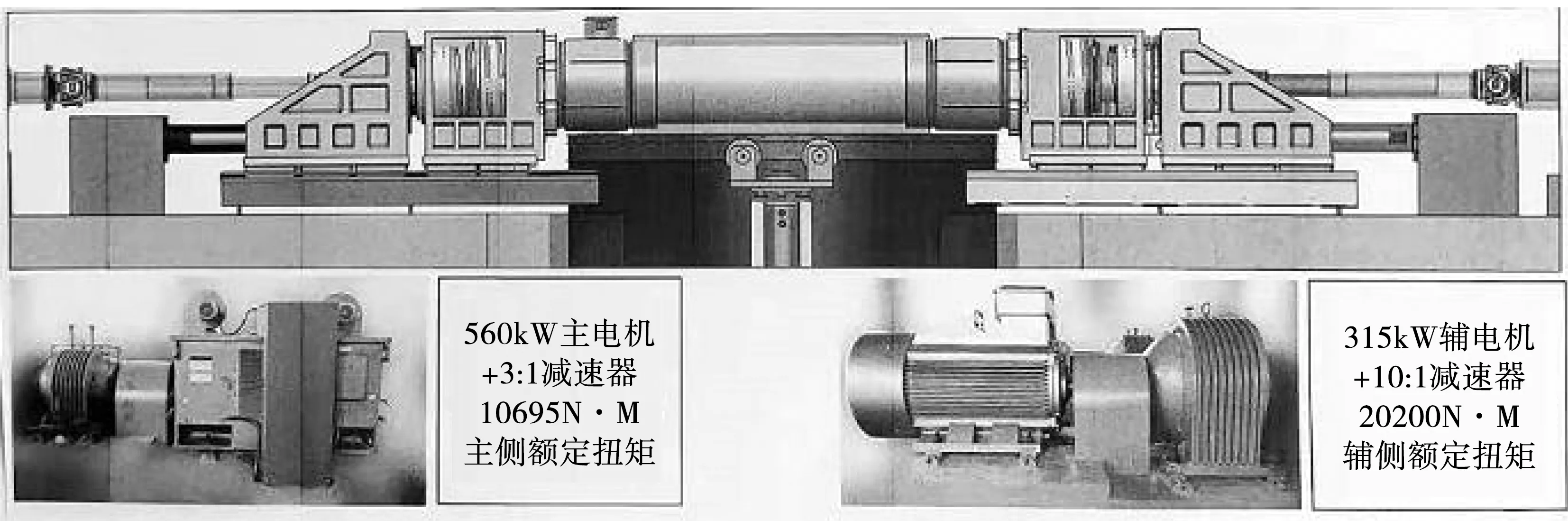

2)机械传动系统。由变频电机、减速机、联轴器、顶紧装置、主轴箱和夹具等组成。采用顶力中转机构和大扭矩强顶力主轴技术。

3)实时测控系统。采用PLC(可编程序逻辑控制器)作为控制核心,集机电控制、磁体励磁控制、参数监测和加热过程监控等功能于一体,实现了装置高度自动化。

4)高温超导磁体系统(图4)。超导磁体的主要参数:铁心中心柱直径1 770 mm;气隙空间566 mm×566 mm×1 700 mm,中心磁场大于0.5 T~1T;超导线圈励磁安匝数36.5万匝,三段式螺管式结构。

图4 高温超导感应加热铝锭坯装置磁体系统

5)动力机械系统(图5)。锭坯获得的热功率来自电机输出功率,因此在设计动力系统时,电机的输出转矩特性和锭坯的负载转矩特性应相互匹配。

图5 高温超导感应铝锭坯加热器的动力机械系统

6)可加热不同直径和长度的锭坯。由于铁芯系统是开放式的,以及液压自助式的抓手系统,因而可以加热长0.8 m~1.5 m的锭坯。切换机械抓手末端卡套,就可以加热直径200 mm~450 mm的任一种锭坯。

以加热直径446 mm、长1 500 mm铝锭坯为例,加热到450 ℃不同功率时的加热时间及加热效率见表3。由于铝的电阻率随着温度上升而加大,因此加热功率随着温度上升而增大。

表3 不同平均加热功率时的加热时间与效率

4 铝锭坯超导感应加热优点

1)透热深度大,锭坯心表温差小。加热铝锭坯时,超导感应加热的透深度大于100 mm,而常规感应加热的小于20 mm。超导感应加热频率为4 Hz~8 Hz,而常规感应加热的大于50 Hz。超导感应加热可实现对Φ400 mm以上锭坯几乎整体均匀加热,而且特别适合用于对加热不均匀性敏感的2×××系及7×××系铝合金的加热,这些高强度铝合金在加热不均匀时易开裂。

2)超导感应加热时,锭坯的心表温差都不大于1.2 ℃,例如φ220 mm锭坯的为-0.9 ℃、+1.1 ℃;φ300 mm锭坯的为-0.6 ℃、+1.2 ℃;φ446 mm锭的为-0.8 ℃、+1.0 ℃。

3)在锭坯均匀加热时,其轴向温度均匀度可达±5 ℃。

4)在进行梯度加热时,锭坯轴向可实现10 ℃~40 ℃的梯度加热。

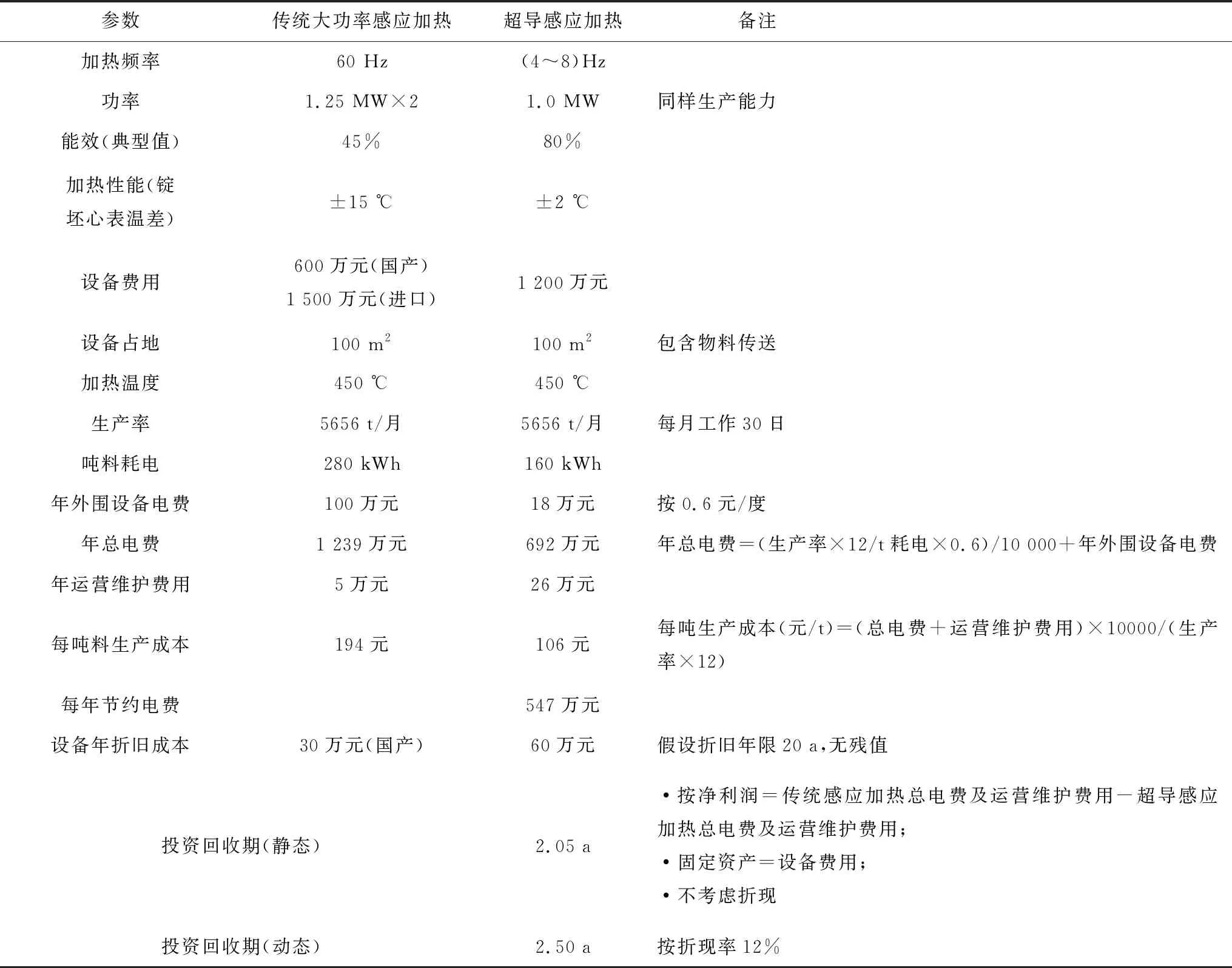

5 经济效益分析

超导感应加热技术研究团队对该技术的经济效益从各方面进行了分析(见表4),得出如下结论:

表4 铝锭坯加热的经济分析

1)能效率高,经济效益显著。超导感应加热技术生产线的能效率约比传统加热法的高一倍,而且生产利用率越高,其效益越显著。

2)综合经营成本低。传统感应加热需配置大功率水冷机组,而超导直流感应加热器所用超导线圈基本无能耗,外围辅助设备电力成本很低。

3)投资回收期短。设备投资回收期仅二三年,这在铝加工产业较大项目建设中并不多见。若按电费0.8元/kWh计算,可节约电费约729万元,静态投资回收期1.56 a;按电费1元/kWh计算,可节约电费约911万元,静态投资回收期1.26 a。

6 有色金属圆锭坯超导感应加热装备市场前景

有色金属材料在挤压、锻造前都要进行预加热,以提高其塑性变形能力,中国是全球最大的有色金属(这里指铝、镁、钛)挤压材与锻件生产与消费国,2020年挤压铝材产量可能达19 500 kt,生产能力约27 800 kt/a,拥有1.5 MN~225 MN的挤压机约7 500台,其中挤压力不小于45 MN的约175台,最大的为225 MN、2台。铝合金锻造机约145台,1台最大的800 MN,世界之最。这是一个多么大的市场,如果2025年有5%的铝挤压机的锭坯采用高温超导感应加热设备加热,就需要该设备约370台。不过由于圆锭坯超导感应加热器是一种高精尖装备,推广起来有一定难度。

7 在单晶硅生长炉、选矿和污水处理领域的应用

超导技术除铝锭坯挤压前与锻造前的预加热方面有着广泛与高效的应用外,在单晶硅生长炉、矿石磁选与污水处理领域也有着巨大的应用前景。

1)超导单晶生长炉。中国是全球最大的单晶硅生产和消费国。相较于永磁体、常规电磁铁,超导磁体,由于其具有低能耗、快速响应控制、磁强度高、均匀性好等一系列优点,被认为是制备单晶硅的最佳选择,其设备体积可缩小4/5,质量可减轻9/10,电耗可降低20%,产品成品率可以提高30%。

2)超导磁选矿。超导磁选机的问世是选矿设备的一次重大性突破,具有如下优点:可产生5 T以上的磁场强度,而普通电磁选机仅1.2 T,因而有价矿石回收率大大提高;运行成本大幅下降,超导磁选机比目前的稀土电磁选机省电90%,不需要大量冷却水,机器启动时的冷却费用仅2 500元,是常规冷却费用的1.25%,总耗电量仅25 kWh/h;与电磁体相比,使用期限长7倍,与立环电磁选机相比,节约的水量更大;安全轻巧,与低温超导磁选机相比,高温超导磁选机不需要液氦制冷,尺寸小,总质量仅2 t~4 t。

3)超导污水处理。污水处理是一个世界性的大课题,也是一道难题,据GEP Research发布的《全球及中国工业废水处理行业发展报告》称,2017年全球工业废水处理行业市场规模约为3 675亿元,其中中国为24.1%,全球第二;估计2020年中国工业废水处理市场容量可达3 500亿元。

8 结束语

高温超导感应加热技术与装备在轻合金圆锭坯挤压及锻造前的预加热方面是一项高新精尖技术,宜在“十四五”规划指导下大力推广,为节能减排与实现碳中和目标以及有色金属强国梦作出新的贡献。它的具体优点:

1)与传统工频感应炉相比,加热成本可下降50%;

2)加热速度快,可在5 min内将直径300 mm锭坯加热到460 ℃;

3)控温精准,锭坯心表温度均匀,径向温差不大于1 ℃;

4)安全可靠,无明火,对用户和电网友好;

5)加热产品的质量有一定提高。

我国有50台以上铝挤压机的大型挤压企业约16个,有2台以上锻造机的大型铝锻造厂约6个,这些大企业可以在推广此项新技术方面起表率引领作用。