控轧控冷技术在棒材生产线上的应用

李顺奎,黄承飞,金 梁,王 浩

(广西钢铁棒线厂,广西 防城港 538003)

新国标(GB/T 1499.2-2018)标准中明确规定钢材组织不得有影响使用性能的其它组织(如基圆上出现的回火马氏体组织), 钢筋宏观金相不能出现截面基圆外围有明显不同于内部区域衬度的封闭环。我厂新国标前采用的是传统的轧后穿水生产工艺以保证产品性能。而为满足新国标新要求,必须取消强穿水工艺,取而代之的是通过大量增加Mn、Si、V等合金实现合金强化,以当前合金成本必然导致钢坯成本大幅上升。因此为满足新国标要求,进一步提高产品品质、降低生产成本、提升企业竞争力,对三、四棒进行控轧控冷技术升级改造,最终实现新旧国标平滑过渡,实现坯料成本不增加。

1 控轧控冷工艺技术原理

通过控制轧制、控制冷却等方式控制高温状态的奥氏体形态,以及控制奥氏体向低温状态的铁素体+珠光体转变的温度、路径、转变时间[1]。严格控制晶粒长大,使最终产品得到细小而均匀的晶粒,达到高强度和高韧性的高品质钢材性能。在轧线最后两个道次前增加控制冷却,并设置回复段,控制轧件进K2轧机前的温度,实现在再结晶温度以下或双相区轧制。通过设计最后两个道次的变形量,使晶粒破碎形变诱导铁素体相变[1],轧后增加控冷段和恢复段,完成均匀分级控冷,最终达到细化晶粒提高钢材性能的目的。

2 控轧控冷改造前现状

柳钢棒线型材厂共6条棒材、2条高线以及1条型材生产线,其中棒材生产线主要轧制螺纹钢。本次改造涉及的是三、四棒,基本情况如下:三、四棒16架与17架间距离为5m,三棒进精轧前无预穿水,轧后K1至3#飞剪30m,四棒进精轧前设有预穿水,距离22.5m,轧后K1至3#飞剪30m。因三、四棒轧工艺距离较短,无法满足K2、K3之间增加控冷和回复段需求,需要对三、四棒控轧控冷项目进行工艺设计。

3 控轧控冷工艺设计

3.1 钢坯成分设计

三、四棒HRB400E抗震钢筋成分设计见表1。

表1 三、四棒HRB400E成分设计(%)

3.2 控轧控冷工艺距离设计

图1中(a)、(b)分别为φ12mm螺四切分、φ25mm螺单线K3到K2间冷却曲线模型,结合轧件速度,根据图示模拟出φ12mm螺K3后控冷距离最短需要40m,规格越大,需要回复时间越长,根据四棒产品规格定位为φ12mm~φ18mm螺多线切分,因此四棒K3至K2距离设计46m。而φ25mm螺K3至K2间距则需要达到56m,根据三棒产品定位为φ18mm~φ25mm螺两切分,因此设计三棒K3至K2间距为58m。

图1 不同规格控轧冷却曲线模型

3.3 轧机布置

根据工艺距离布置情况,尽可能降低投资成本,厂部决定设备以利旧为主,在原有厂房基础上进行改造。前16架轧机保持不变,为能拉开K3至K2距离,将原17架、18架轧机拆除,新增19、20架轧机,同时拆除3#飞剪,新增4#飞剪。为保证冷床裙板抛钢正常,4#飞剪至冷床第一块动齿长度与原3#飞剪至冷床第一块裙板长度一致,即冷床整体往后挪,腾出工艺距离。

4 生产工艺情况

4.1 温度参数控制

为实现两相区轧制,需对轧件进K2温度进行控制,同时为满足新国标所要求的钢材组织不得有影响使用性能的其它组织(如基圆上出现的回火马氏体组织), 钢筋宏观金相不能出现截面基圆外围有明显不同于内部区域衬度的封闭环,对上冷床温度进行调整,如表2。

表2 三、四棒各项温度控制表(℃)

4.2 成品性能

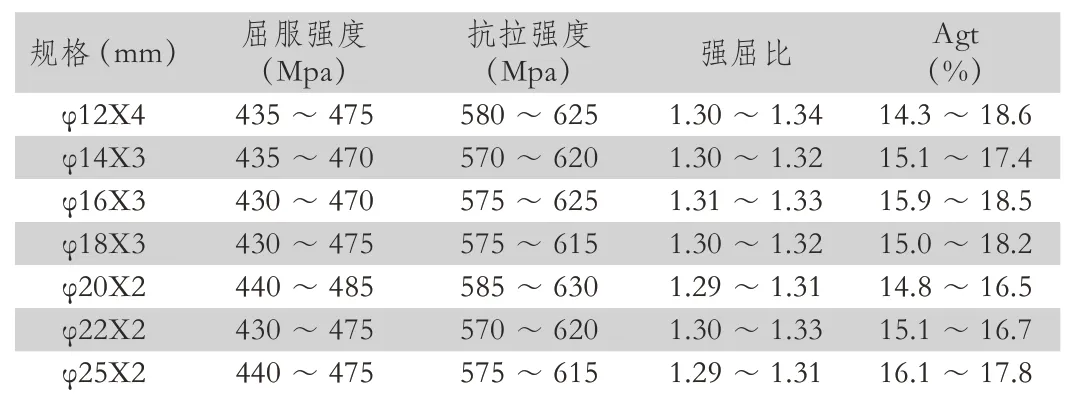

表3 三、四棒各规格成品性能

按照预先设计坯料成分以及温度控制参数进行批量生产,成品各项力学性能均满足新国标要求,并且性能持续稳定。

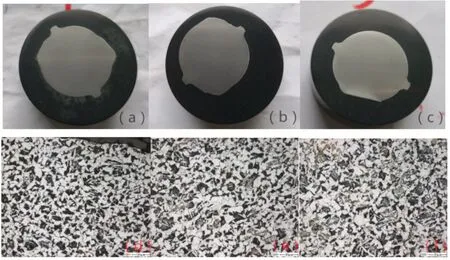

4.3 成品金相组织

图2 成品宏观金相和金相组织

5 生产问题分析

5.1 头部咬钢状态变化

在新国标前,K3与K2轧机间距仅有5m,轧件头部即使出现不规则,咬入角也能满足咬入条件,并且轧件头部仍处于完全奥氏体化状态,变形抗力较小[1],不易出现头部打滑造成堆钢事故。但通过控轧控冷工艺升级后,K3至K2轧机间距变长,并且设计有控冷段,轧件头部经控冷段后温度变低,变形抗力变大,经常出现咬不进K2,严重影响成材率和作业率。

通过对控冷段控制阀门进行改造,编译程序实现头部不冷段功能,轧件头部不控冷,可以解决头部咬入问题。但因阀门响应时间影响,投入头部不冷段后造成成品头部不冷段接近5m性能不合,按要求被迫丢废,影响成材率。为减少金属流失,对不冷段阀门进行调试,投入超前系数,减少不冷段长度。另外,考虑到K1与K2的延伸问题,轧后成品长度仍有3米左右不冷段长度,利用轧后控冷调节上冷床温度,解决头部不冷段性能不合问题。

5.2 工艺备件影响变化

投入控轧控冷技术后,K2、K1两道次轧制温度变低,轧辊消耗明显增加,轧辊过钢量较原工艺相比减少30%左右,增加K1辊换槽次数,影响作业率。为提高作业率,针对控轧控冷技术,K1、K2两道次采用材质更好的轧辊以减少换槽次数及改善成品质量。

另外,采用控轧控冷技术后,因钢头上下侧温度存在差异,K1出口夹板舌尖易被顶断,造成轧件头部“勾头”直接在K1出口导卫堆钢,或“勾头”经过轧后控冷区,堵在控冷段内造成堆钢事故。通过分析,可将K2前控冷段残余水清清除,避免因轧制间隔短,控冷段内残余水造成下一轧件头部出现上下温度不均匀。同时改善K1出口夹板舌尖材质,改善舌尖开口角度。

5.3 设备备件对工艺顺行的影响

控轧控冷技术的实现,依赖于控轧区的控冷设备运行稳定以及轧后控冷设备的运行稳定。在控轧控冷技术中,能否在两相区内轧制即控轧温度将主导成品性能的关键[1],而控制控冷段的阀门无疑是重中之重,本次升级采用的阀门是进口角座阀。角座阀在实际控制过程中,通过压缩空气和弹簧控制阀门启停,因控制头部不冷段,阀门启停频繁,阀门备件损坏率增加。角座阀本身工作原理,对阀门控制元件内部工作环境要求极高,水雾、杂质将直接影响角座阀的工作状态。以上多重因素的影响,在实际生产过程中,因角座阀故障造成成品性能不合日益增多,同时更换角座阀造成作业率降低。

通过对现场实地考察及结合角座阀工作原理分析,首要条件是申报充足备件,保证生产需求;其次,优化角座阀气源清洁度,减少压缩空气的水分及杂质含量,以及制作阀门保护罩,减少外部水气及杂质进入阀门内部,提高阀门工作环境;最后重新设计控冷段水、气控制方式,降低故障点,实现平稳生产。

6 结语

柳钢三、四棒控轧控冷工艺升级改造经过半年的生产,通过厂部各类技术人员持续攻关,各项指标已回归正常,班产量屡创新高,在企业降成本工作中日益显现。