轧制压下率对碳钢/不锈钢复合板界面结合性能的影响

李天妹,丁文红,明亚飞,吴梦先,杨 赟

(1.武汉科技大学耐火材料与冶金国家重点试验室,武汉 430081;2.武汉一冶钢结构有限责任公司研发中心,武汉 430083)

0 引 言

目前单一金属材料已经不能满足现代工业发展需求,由不同材料制成的复合板应运而生。不锈钢/碳钢复合板是应用最广泛的层状复合材料之一,该材料既具有不锈钢良好的耐腐蚀性、耐磨性、抗磁性、美观性和装饰性,又具有碳钢良好的焊接性、成形性、拉延性和导热性,在航天、石油、化工、航海等领域得到广泛的应用[1-5]

提高复合板界面结合强度是制备优质复合板的主要目标。影响复合板界面结合强度的关键因素主要包括易引起微裂纹萌生的界面夹杂物以及引起组织强度降低的脱碳层[6-7]。真空热轧能够有效降低界面氧化夹杂物的产生概率[8-11],使得界面结合强度的影响因素仅为脱碳层。但由于我国对层状金属复合材料的研究起步较晚,对于真空热轧的核心技术掌握不够,目前大规模生产该材料的方法仍主要为直接热轧法、钎焊轧制法等[12]。已有研究[12-17]表明,提高轧制压下率可以使不锈钢复合板的界面夹杂物细化,并减少界面孔洞数量,使复合板基板和覆板之间形成很好的冶金结合,从而提高界面结合强度。因此,可以考虑通过改善界面夹杂物的形貌和分布来减少其对界面结合强度的不利影响。但是,轧制压下率的提高也会使碳钢侧出现脱碳铁素体区,导致强度降低[18]。目前,未见有关不同轧制压下率下不锈钢/碳钢复合板界面夹杂物和脱碳层对结合强度关联性影响的报道。为此,作者以Q235碳钢为基板、304奥氏体不锈钢为覆板,采用非真空轧制非对称组坯方式在不同压下率下制备不锈钢/碳钢复合板,研究了复合板界面处的显微组织、夹杂物形貌、硬度和剪切强度,探讨了不同轧制压下率下界面夹杂物与脱碳层对复合板界面结合强度的竞争性影响,为制备低成本高品质不锈钢/碳钢复合板提供参考。

1 试样制备与试验方法

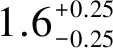

图1 复合板的组坯形式Fig.1 Form of billet assembly of clad plate

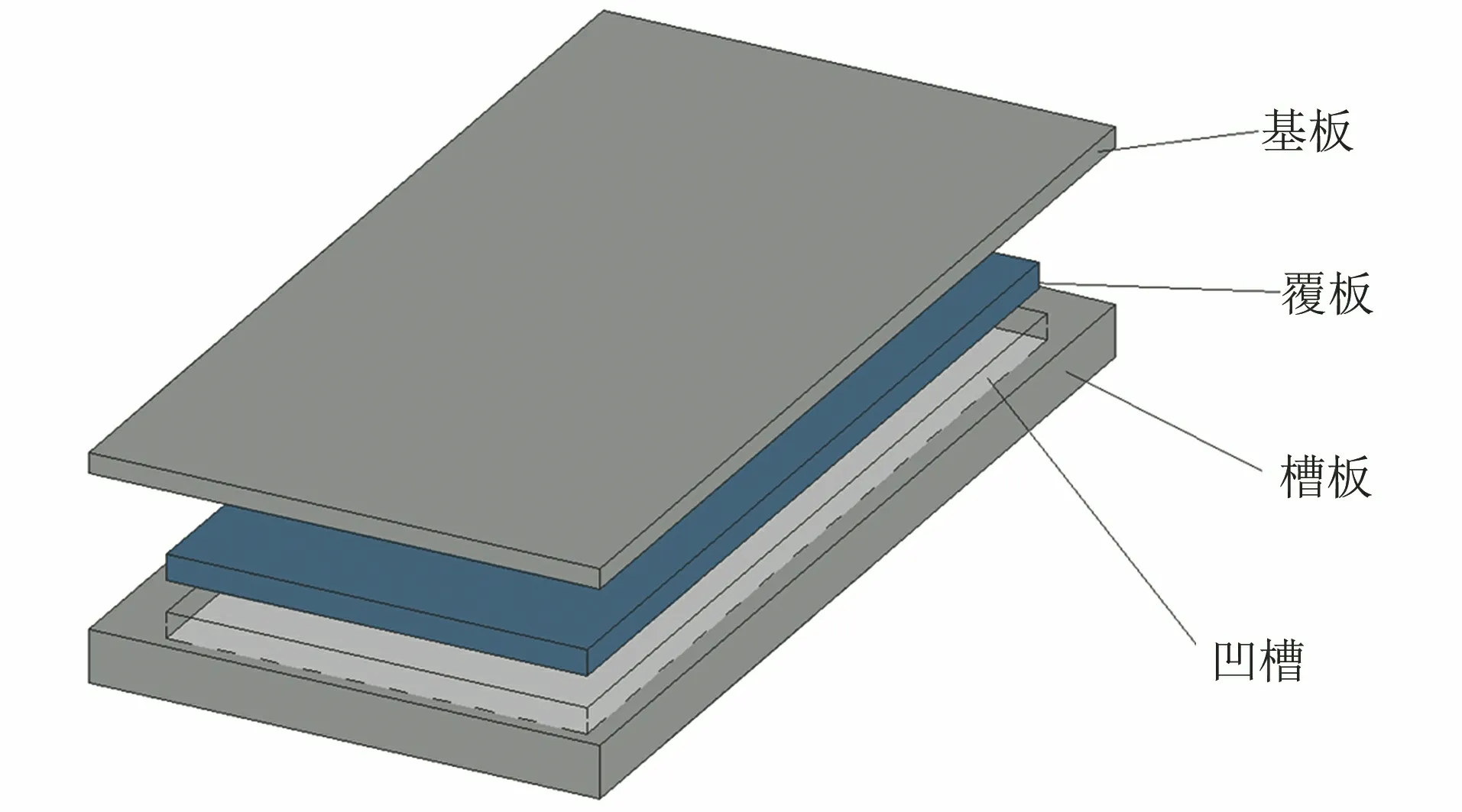

表1 Q235 碳钢和304不锈钢的化学成分Table 1 Chemical composition of Q235 carbon steel and 304 stainless steel %

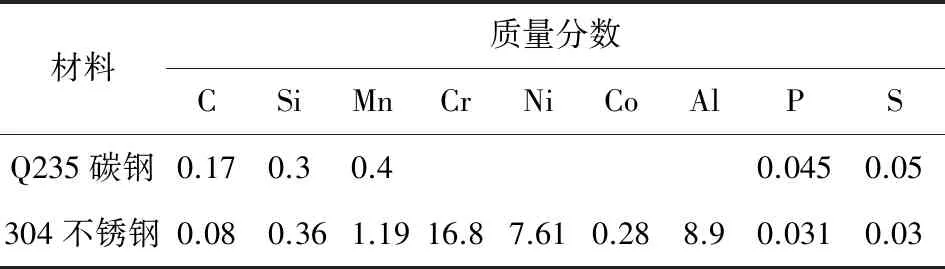

表2 复合板的轧制工艺参数Table 2 Rolling process parameters of clad plate

在复合板界面附近截取金相试样,经打磨、抛光后,采用ZeissAxioplan型光学显微镜(OM)观察界面夹杂物形貌,再分别用体积分数4%硝酸酒精溶液和质量分数10%铬酸对碳钢和不锈钢腐蚀后,观察其界面显微组织。采用Nova Nano SEM400型场发射扫描电镜(SEM)附带的能谱仪(EDS)对界面进行元素线扫描,并对界面夹杂物成分进行分析。采用HV-1000B型显微维氏硬度计测界面附近的硬度,载荷为0.1 N,保载时间为10 s,测试间距为25 μm。按照GB/T 6396—2008,在复合板上沿轧制方向的前、中、后位置截取剪切试样,利用Instron 3382型拉伸试验机进行室温剪切试验,应变速率为 2 s-1,得到试样的剪切强度,即为复合板的界面结合强度。剪切试验后用Nova Nano SEM400型场发射扫描电镜观察断口形貌。

2 试验结果与讨论

2.1 对界面夹杂物形貌的影响

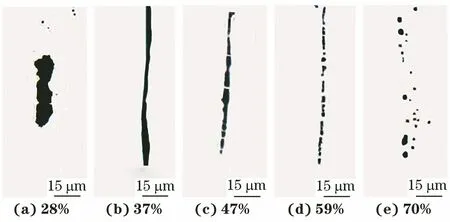

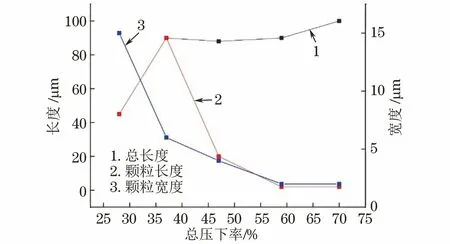

由图2可以看出:当轧制总压下率为28%时,复合板界面处的夹杂物呈集中分布的块状;当轧制总压下率为37%时,夹杂物的形貌由块状变为扁平且连续分布的长条状;当轧制总压下率为47%时,夹杂物从连续长条状变为比较分散的条状和颗粒状;当轧制总压下率为59%,70%时,夹杂物呈均匀分布的颗粒状,单位面积内可见的夹杂物变少。由图3可知,随着总压下率由28%增加到70%,单位长度范围内夹杂物颗粒的宽度从15 μm减小到约2 μm,长度从约45 μm增加到90 μm后减小至2 μm,总长度逐渐增加。由此可见,轧制总压下率对界面夹杂物的形貌和分布有较大影响,随着轧制总压下率的增大,夹杂物由集中分布的块状变为均匀分布的颗粒状。

图2 不同总压下率轧制得到复合板界面夹杂物形貌Fig.2 Morphology of interface inclusion of clad plate by rolling with different total reductions

图3 不同总压下率轧制得到复合板界面夹杂物尺寸Fig.3 Interface inclusion size of clad plate by rolling with different rolling reductions

2.2 对界面夹杂物成分的影响

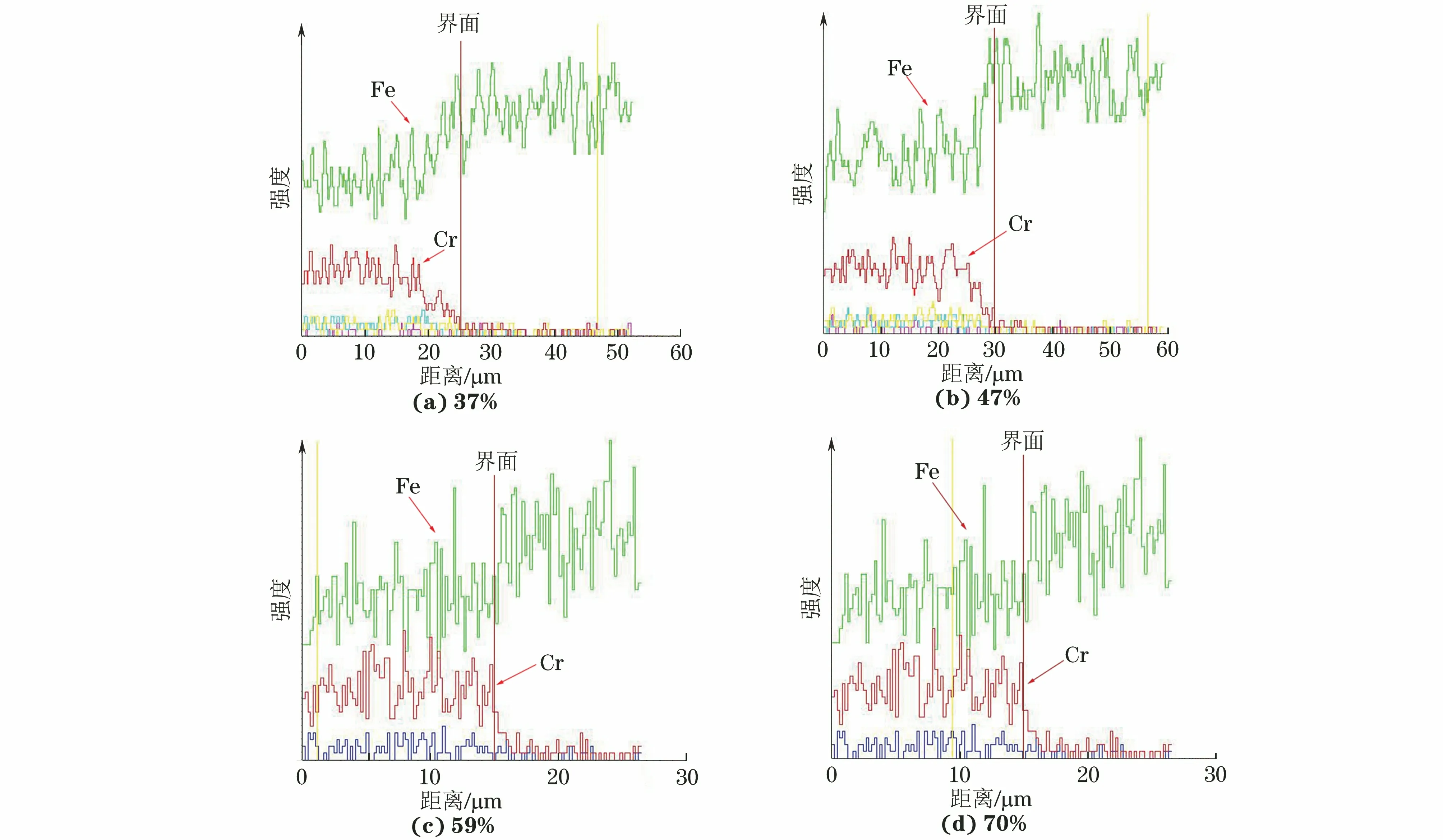

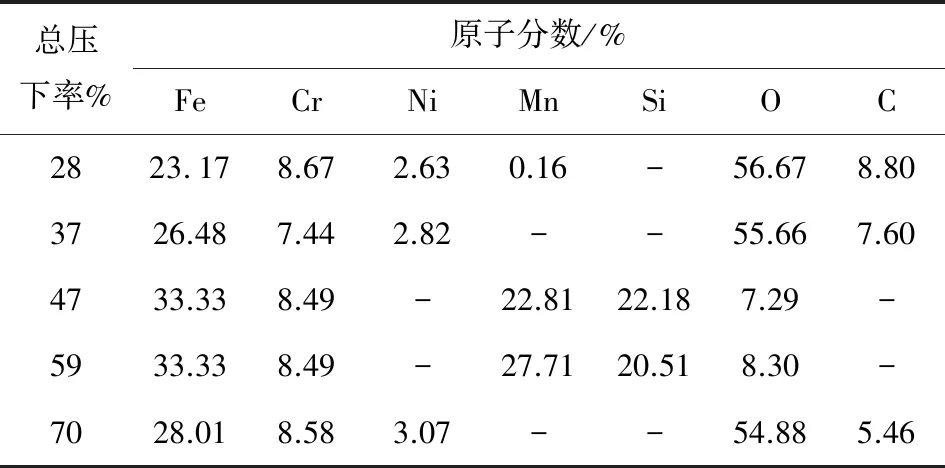

由图4可以看出:当轧制总压下率由37%增大到47%时,复合板界面附近铁、铬元素的扩散程度增加;当轧制总压下率由59%增大到70%时,铁、铬元素扩散程度未出现明显增加趋势。由表3可以看出,复合板界面夹杂物主要含有硅、铬、锰、铁、氧元素,其中:铁元素为不锈钢和碳钢的固有元素,含量较高;氧元素主要是由于制坯过程并非真空环境,坯体中有少量氧气残留而产生的;硅、锰元素是304不锈钢和Q235碳钢中都含有的合金元素;铬元素主要来自在高温轧制过程中从不锈钢侧扩散至界面的铬。元素与氧的亲和能力决定了各种元素与氧结合的先后顺序,亲和力越高,二者越容易结合。根据梁英教等[19]提出的金属氧化自由能大小关系:硅、锰最容易与氧结合,其次是铬,最后是铁。由此推测,界面处的夹杂物可能为Si-Mn-Fe-Cr的氧化物聚合体。

图4 不同总压下率轧制得到复合板界面元素线扫描结果Fig.4 Element linear scanning results of interface of clad plate by rolling with different total rolling reductions

表3 不同总压下率轧制得到复合板界面夹杂物的EDS分析结果Table 3 EDS analysis results of interface inclusions of clad plate by rolling with different total rolling reductions

2.3 对界面显微组织的影响

由图5可以看出,随着轧制总压下率的增大,复合板界面附近不锈钢侧晶粒细化,原因可能是原始奥氏体晶粒在轧制压力作用下破碎并发生动态再结晶,总压下率越大,晶粒再结晶程度越大,晶粒细化越明显,此外动态再结晶和碳化物颗粒在晶界的聚集起到钉扎作用,可阻止晶界滑移,使得晶粒更加细小。当轧制总压下率为28%,37%,47%,59%,70%时,不锈钢侧奥氏体平均晶粒尺寸分别约为80,75,60,40,20 μm。复合板界面附近不锈钢侧形成渗碳层,当总压下率为70%时,渗碳层最明显,其厚度约为80 μm。当轧制总压下率为28%时,界面碳钢侧显微组织主要是奥氏体与渗碳体,未出现明显脱碳层;当轧制总压下率为37%时,奥氏体仍然呈大片块状连续分布,珠光体含量增加,界面处仍未出现明显脱碳层;当轧制总压下率为47%时,铁素体开始形成,奥氏体依旧存在于复合界面,晶界处有黑色碳化物聚集,界面处脱碳层厚度约为10 μm;当轧制总压下率增加到59%时,界面处碳钢侧组织主要为粒状贝氏体,脱碳层厚度约为8 μm;当轧制总压下率达到70%时,界面碳钢侧组织主要包括晶界明显且晶粒大小均匀的铁素体以及少量珠光体,脱碳层厚度约为50 μm。

图5 不同总压下率轧制得到复合板界面附近的显微组织Fig.5 Microstructures near interface of clad plate by rolling with different total rolling reductions

2.4 对界面附近硬度的影响

由图6可以看出:界面附近碳钢侧的整体硬度低于不锈钢侧,距界面20 μm处碳钢侧的硬度最低,这是因为碳钢侧的碳元素在轧制过程中向界面扩散,导致碳钢侧形成脱碳层,脱碳层主要为铁素体组织,显微硬度较低;在距界面200 μm的不锈钢侧出现硬度峰值。在轧制过程中,碳钢侧的碳元素扩散至不锈钢侧,不锈钢侧的铬、镍在浓度梯度的作用下向界面扩散,但碳在钢中的扩散系数比铬、镍大,碳先到达不锈钢侧,导致在界面附近不锈钢侧形成硬度较高的碳化物,在图5(e)中也可观察到明显的渗碳层,因此该处的硬度较高[7]。70%总压下率时界面附近的整体硬度最低,28%总压下率时的整体硬度次之,而37%~59%总压下率时的整体硬度均较高。在轧制总压下率为37%~47%时,界面附近区域组织由奥氏体和聚集在晶界处的碳化物组成,而在压下率为59%时,脱碳层厚度小于10 μm,碳钢侧主要由粒状贝氏体组成,硬度偏高;轧制总压下率为70%时,硬度谷、峰值最低,此时的脱碳层完全由铁素体组成,为完全脱碳层,相比于铁素体和珠光体的混合组织以及粒状贝氏体,铁素体硬度更低,因此总压下率为70%时的碳钢侧近界面处硬度最低;此时由碳钢扩散至不锈钢的碳元素总量增加,不锈钢中的铬析出与碳结合而形成贫铬区,因此不锈钢侧的硬度也最低。

图6 不同总压下率轧制得到复合板界面附近的硬度分布曲线Fig.6 Hardness distribution curves near interface of clad plate by rolling with different total rolling reductions

2.5 对界面结合强度的影响

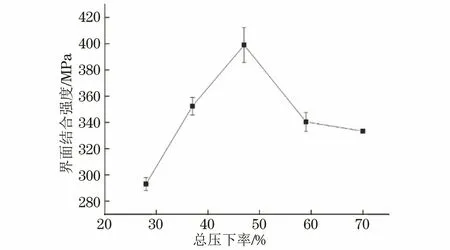

由图7可以看出,当轧制总压下率由28%增大到47%时,界面结合强度升高,但总压下率由47%继续升高时,界面结合强度降低。当轧制总压下率为28%时,界面夹杂物主要呈块状,在剪切过程中夹杂物周围产生较大的应力集中而易萌生裂纹,因此界面结合强度较低[20]。当轧制总压下率增大到37%时,界面夹杂物由集中分布的块状逐渐变为长条状,所产生的集中应力较小,不易萌生裂纹,结合性能改善。当轧制总压下率为70%时,夹杂物呈均匀分散的颗粒状,但是界面结合强度却较低,这与碳钢侧的脱碳层有关。

图7 不同总压下率轧制得到复合板的界面结合强度Fig.7 Interface bonding strength of clad plate by rolling with different total rolling reductions

随着轧制压下率的增大,金属内应力增大,晶界畸变能升高,晶界处形核位置增多,金属发生动态再结晶,晶粒尺寸减小[21];晶粒细化导致晶界界面能升高,碳原子更加容易聚集在晶界处并与合金元素结合形成碳化物[22],析出的碳化物起到钉扎作用进一步抑制晶粒长大[23]。层状金属板在热轧时通过元素扩散使界面处实现冶金结合。碳钢中的碳含量明显高于不锈钢,在热轧时界面附近碳元素的浓度梯度作用下向不锈钢中扩散,碳钢侧形成脱碳铁素体层,而不锈钢侧形成渗碳层[24]。随着总压下率的增大,不锈钢晶粒尺寸减小导致晶界增多,为碳原子扩散提供了快速通道,使得碳原子更加容易扩散至不锈钢中,因此当轧制压下率为70%时,脱碳层厚度达到50 μm。随着轧制压下率的增大,碳钢侧的晶粒变得更加细小均匀。由于低强度钢的疲劳裂纹扩展门槛值随晶粒度的增大而减小[25],同时晶粒度增大,晶界第二相增多,金属抗蠕变能力减弱[26],因此碳钢侧裂纹扩展更加容易。由此可知,尺寸小的晶粒不仅促进了低强度脱碳层的形成,还使得裂纹更加容易扩展。综上,轧制总压下率高于47%时,复合板界面附近碳钢侧脱碳层的形成是导致复合板界面结合强度降低的主要因素,而在轧制总压下率低于47%时,界面夹杂物的存在是导致复合板界面结合强度降低的主要原因。轧制总压下率在47%时,脱碳层的影响较小,界面夹杂物的影响减弱,此时复合板界面结合性能较好。

2.6 对剪切断口形貌的影响

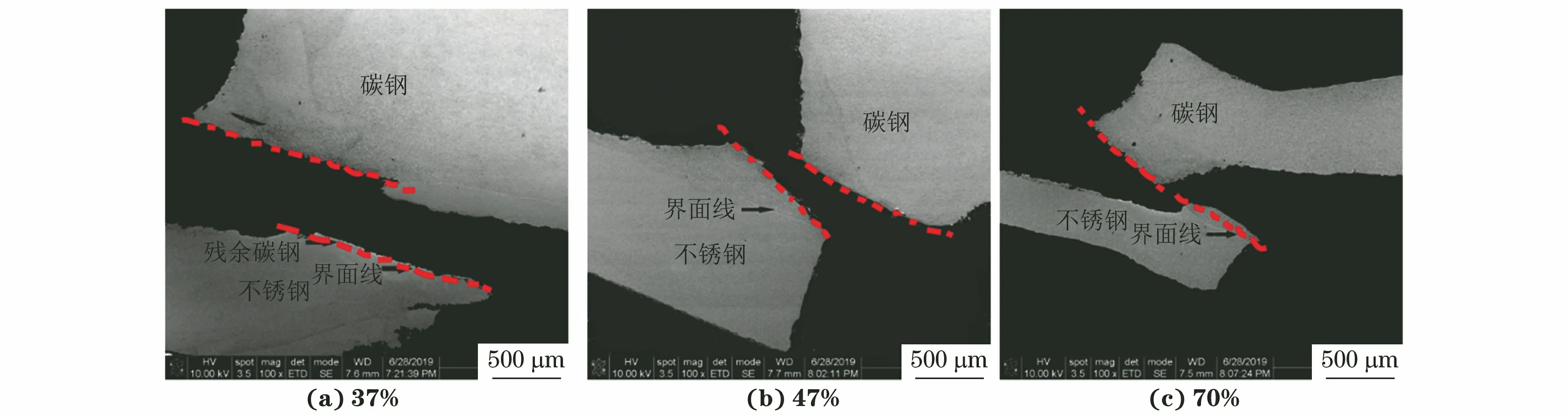

由图8可以看出:当轧制总压下率为37%时,断口相对于结合界面的平直度接近0,有少量碳钢黏附于不锈钢侧,由于该压下率下的界面夹杂物呈块状,应力集中较大[27],因此剪切时复合板易在界面结合处断裂;当轧制总压下率为47%时,断口与结合界面不完全平行而是存在30°角度,断裂位置由界面向碳钢侧的脱碳层区域延伸,随着轧制总压下率的增大,界面处的夹杂物由集中分布的块状转变为沿界面均匀分布的颗粒状,界面处的应力集中减小,因此复合板更容易在脱碳层处断裂;当轧制总压下率达到70%时,断口相对复合界面的平直度接近0,断口位置完全位于碳钢侧脱碳层。

图8 不同总压下率轧制得到复合板剪切试验后的断口形貌Fig.8 Fracture morphology of clad plate by rolling with different total rolling reductions after shear tests

3 结 论

(1)轧制压下率会对Q235碳钢/304不锈钢复合板界面夹杂物的形貌和分布产生影响,当轧制总压下率由28%增大到70%时,界面夹杂物由集中分布的块状变为均匀分布的颗粒状,界面夹杂物主要含有硅、铬、锰、铁、氧元素,为硅、铬、锰、铁的氧化物聚合体。

(2)当轧制总压下率由28%增大到70%时,界面不锈钢侧出现渗碳层,奥氏体晶粒尺寸减小,碳钢侧出现脱碳层,组织由奥氏体与渗碳体转变为等轴铁素体与少量珠光体;当轧制总压下率为70%时,碳钢侧出现厚度约为50 μm的脱碳层,不锈钢侧出现厚度约为80 μm的渗碳层,硬度谷、峰值最低。

(3)随着轧制总压下率的增大,复合板界面结合强度先增大后减小,总压下率为47%时的界面结合强度最大,剪切断口与结合界面呈30°角度,断裂位置由界面向碳钢侧的脱碳层区域延伸。

(4)轧制总压下率高于47%时,复合板界面附近碳钢侧脱碳层的形成是导致复合板界面结合强度降低的主要因素,而在轧制总压下率低于47%时,界面夹杂物的存在是导致复合板强度降低的主要原因。复合板在非真空条件下可通过合理控制轧制压下率来平衡界面夹杂物和脱碳层对界面结合强度的竞争性影响,从而实现低成本、高质量碳钢/不锈钢复合板的制备。