不同坡口面角度镀锌钢/铝合金激光熔钎焊接头的界面组织和拉伸性能

杨 扬,周 信,于 霜,柏余杰,吕亚男

(苏州工业职业技术学院机电工程系,苏州 215104)

0 引 言

铝合金/钢复合结构能够充分发挥两种材料各自的性能优势,具有轻质、高强等优点,在车辆、船舶、航天航空等领域具有很好的应用前景。然而,铝和钢的热物理性能(熔点、热导率、热膨胀系数等)差异很大,且二者之间因固溶度低而易形成硬脆的Fe-Al金属间化合物[1-2],使得两种金属的连接成为一个技术难点。熔钎焊是一种较理想的焊接方法,可通过熔化铝合金和填充金属,润湿钢的表面而形成熔钎焊焊缝,从而实现钢和铝合金的连接。激光因具有能量密度高、加热和冷却速率快等优点,广泛用作铝/钢熔钎焊的热源[3]。

近年来,学者们对铝/钢异种金属激光熔钎焊的研究多聚焦于搭接接头[4-5],而对对接接头的关注较少。这是由于激光为局部热源,对接焊接时熔池的铺展性较差,导致接头强度较低。然而,采用对接方式有利于焊接结构件的后续加工,还可以避免搭接方式带来的板材浪费问题。研究表明,热源组合方式[6-7]、工艺参数[8]、填料[9]等因素均会对铝/钢异种金属激光熔钎焊对接接头的力学性能产生影响。此外,母材预制坡口的坡口面角度也是一项重要影响因素[10]。坡口面角度直接关系到母材不同区域与激光热源中心的相对位置,以及钎焊界面的连接面积。钢/焊缝金属界面一直是铝/钢异种金属激光熔钎焊对接接头的薄弱位置。因此,研究不同坡口面角度钢/铝异种金属熔钎焊对接接头钎焊界面的显微组织,对改善接头的力学性能有一定的实际意义。为此,作者采用填丝激光熔钎焊方法对6061-T6铝合金板和AISI 1045镀锌钢板进行异种金属对接焊试验,对比研究了不同坡口面角度下钎焊界面的显微组织和接头的拉伸性能。

1 试样制备与试验方法

1.1 试样制备

试验母材选用6061-T6铝合金板和表面热镀锌的AISI 1045钢板(镀层厚度在78 μm)。母材试样的尺寸均为3 mm×70 mm×100 mm。焊接材料为AWS A5.10 ER4043铝合金焊丝,直径为1.2 mm。母材和焊丝的化学成分见表1。

表1 母材和填充焊丝的化学成分Table 1 Chemical composition of base metals and filler wire %

采用对接接头形式,开V形坡口(带铜垫板),无钝边,铝合金板试样的坡口面角度为30°,钢板试样的坡口面角度分别为30°和60°。焊前使用砂纸打磨母材试样,并用丙酮清洗,以除去氧化膜和油脂。采用IPG YLS-10000型光纤维激光器进行激光熔钎焊,由Fronius Trans Plus Synergic 5000型焊机完成送丝工序。如图1所示:焊丝位于激光头前部,与激光束移动方向一致;保护气体为氩气,分别进行侧吹和背吹;为了提升焊丝与铝合金母材的冶金连接效果,将激光聚焦于铝合金板坡口面上。焊接时的激光功率为5.2 kW,光斑直径为1.21.5 mm,焊接速度为0.8 m·min-1,送丝速度为9.7 m·min-1,氩气流量分别为20 L·min-1(侧吹)和5 L·min-1(背吹)。将钢板坡口面角度分别为30°和60°条件下制备的接头分别简称为30°坡口面接头和60°坡口面接头。

图1 激光熔钎焊示意Fig.1 Schematic of laser fusion brazing

1.2 试验方法

在焊接接头上垂直于焊接方向线切割取样,用环氧树脂制成镶块金相试样,分别用砂纸和二氧化硅胶体溶液研磨和抛光后,先用Keller试剂(1%HF+1.5%HCl+2.5%HNO3+95%H2O,体积分数)腐蚀焊缝和铝合金板母材(时间3 s),再用体积分数4%的硝酸酒精溶液腐蚀钢板母材,采用Olympus SZ61型立体光学显微镜(OM)观察截面低倍组织,利用JSM-7600F型扫描电子显微镜(SEM)观察钢板和焊缝界面处的截面显微组织和形貌,使用附带的能谱仪(EDS)进行微区成分分析。

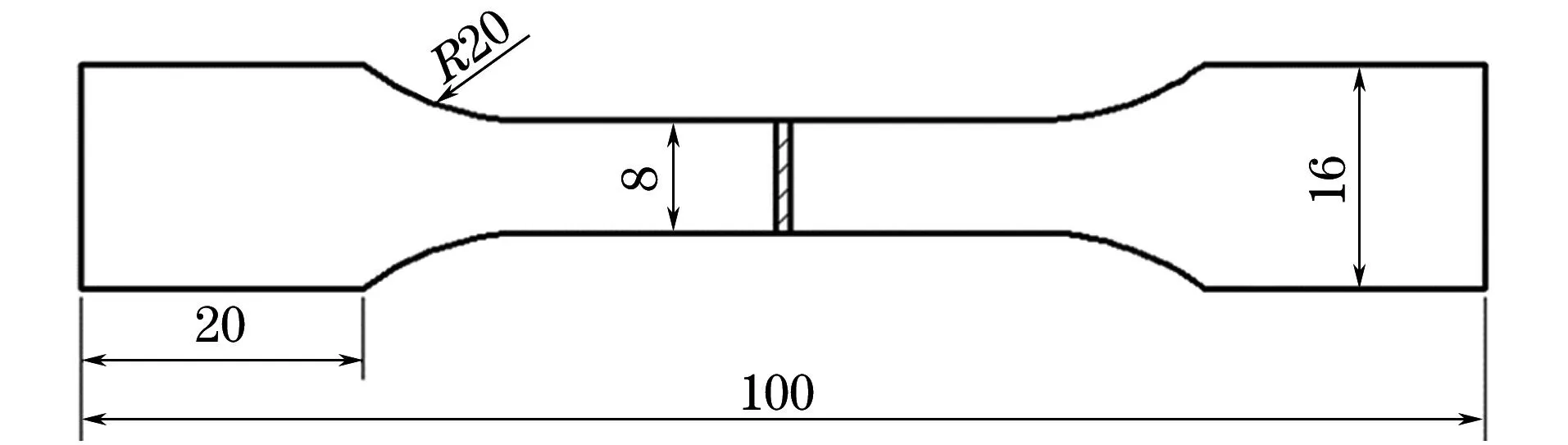

以焊缝为中心,垂直于焊接方向截取尺寸如图2所示的拉伸试样,试样厚度为3 mm,在Zwick-T1-FR020TN-A50型标准拉伸试验机上进行室温拉伸试验,拉伸速度为0.5 mm·min-1。使用JSM-7600F型扫描电子显微镜观察拉伸断口形貌。

图2 拉伸试样尺寸Fig.2 Size of tensile specimen

2 试验结果与讨论

2.1 焊缝表面和横截面宏观形貌

由图3可以看出,焊接接头焊缝表面光滑平整,无明显飞溅物,铝合金/焊缝界面呈现波浪状。在焊根处,熔体会从V型坡口底部向钢板背部流淌,形成背面焊缝,如图中区域A和区域G所示;超出母材表面的熔体会铺展到钢板上表面,如图中区域F和区域L所示。

图3 不同坡口面角度钢板/铝合金板焊接接头焊缝表面和横截面宏观形貌Fig.3 Macromorphology of weld surface (a-b)and cross-section (c-d)of welded joints of different-bevel-angle steel plate/aluminum alloy plate

在激光熔钎焊过程中,钢板表面镀锌层的熔点较低(419.5 ℃),受热后熔化并与由铝合金焊丝和铝合金母材熔化形成的熔池混合;进入熔池的锌元素能够降低熔池金属的表面张力,有助于熔池金属在钢板表面的铺展[11-12],同时还能够破坏氧化层,抑制铝元素氧化,从而进一步促进熔池在钢板表面的铺展[13]。

2.2 界面显微组织

采用铝合金焊丝激光熔钎焊铝合金/钢接头时,其钢/焊缝界面处会形成Fe3Al、FeAl、FeAl2、Fe2Al5和FeAl3等5种金属间化合物,其中最常见的是Fe2Al5和FeAl3,Fe2Al5通常在钢侧形成,FeAl3在焊缝侧形成[2,14]。通过EDS测定微区成分,再结合Fe-Al相图及相关研究结果,可以定性推断Fe-Al金属间化合物的大致种类[10]。

由图4和表2分析可知,在60°坡口面接头中,钢板母材没有明显的熔化迹象,靠近钢/焊缝界面的焊缝组织主要为枝晶组织。焊根(区域A和区域B)和焊趾(区域F)处存在一些微米级的孔洞,未见连续的界面层;区域A(位置1,2)、区域B(位置3)和区域F(位置6,7)均主要由铝元素和锌元素组成,均为富锌区,推测形成了以α-Al为基体相的α-Al+β-Zn双相组织[2]。在激光熔钎焊过程中,熔池金属铺展至钢板上表面时,前端部分会与熔化的镀锌层混合,其中一部分锌会溶入熔池中,另一部分会形成锌蒸气而从熔池逃逸至最前端。锌元素与铝元素的亲和力大于其与铁元素[2],因此熔池中的锌元素倾向于与铝元素结合,形成α-Al+β-Zn双相组织;同时,由于熔池凝固速率过快,部分锌蒸气未能完全逃逸而留在焊缝中形成微气孔[2]。区域C、区域D和区域E都形成了连续的钎焊界面层。其中:区域C的钎焊界面层厚度约为4 μm,主要由铝、铁、硅3种元素组成(位置4),原子比约为12.7…4.3…1,推测形成了Fe2Al5和FeAl3金属间化合物,硅元素应是来自ER4043铝合金焊丝,取代铝元素而固溶于Fe2Al5和FeAl3中[2,14];焊缝侧的金属间化合物层呈锯齿状伸入焊缝中,表明焊接过程中金属间化合物由钢侧向液态熔池中生长。区域D和区域E的钎焊界面层厚度约为2 μm,焊缝侧不均匀分布着一些针状结构;区域D处的界面层主要由铝、铁、硅和少量锌元素组成(位置5),前3种元素的原子比约为26.4…4.6…1,推测主要形成了α-Al及Fe2Al5和FeAl3金属间化合物,硅元素固溶于金属间化合物。区域C、区域D和区域E处的钢板母材坡口面没有镀锌层,钢直接与熔池金属接触,通过反应扩散形成金属间化合物。激光束直接聚焦于铝合金板坡口面,钢板母材中区域C最靠近热源,温度较高,元素扩散较快,金属间化合物形核和生长的能量较充足,因此此区域的金属间化合物层较厚[15]。

图4 60°坡口面接头截面不同区域(如图3所示)的微观形貌Fig.4 Micromorphology of different zones (shown in Fig.3)on cross-section of 60°-bevel-angle joint:(a)zone A;(b)zone B;(c)zone C;(d)zone D;(e)zone E and (f)zone F

表2 图4中不同位置EDS分析结果Table 2 EDS analysis results at different spots in Fig.4 %

由图5和表3分析可知,在30°坡口面接头中,钢板母材没有明显的熔化迹象,界面所有区域都形成了连续的金属间化合物层。焊根(区域G)处钢侧金属间化合物层主要由铝和铁元素组成,从母材向焊缝方向铝铁原子比依次为1.26…1(位置1),1.86…1(位置2),2.49…1(位置3),推测依次为FeAl、Fe2Al5和FeAl3相;焊缝侧金属间化合物层呈层片状,暗色相(位置4)的主要成分(原子分数)为75.84%Al,23.36%Fe,推测形成了FeAl3相,白色相(位置5)主要成分为铝,应为α-Al相,铝含量沿ab线发生显著波动,这与由不同相组成的层片状结构吻合。焊根区域的锌含量很低,与60°坡口面接头焊根区域的差异很大,推测是由于坡口面较陡以及激光束对熔池的扰动,使得熔池金属流淌到钢板背面时先将液态锌推开,直接与钢发生反应扩散形成金属间化合物层,并且因冷却速率过快而与液态锌熔合很少。区域H的金属间化合物层厚度约为16.5 μm,近焊缝侧金属间化合物层中存在许多粗大针状组织。区域I的金属间化合物层厚度约为14.0 μm,金属间化合物层比较平整,主要由铝和铁元素组成,硅和锌元素含量较低,从钢向焊缝方向铝铁原子比依次为1.92…1(位置6),2.83…1(位置7),3.19…1(位置8),推测主要形成了Fe2Al5和FeAl3相。区域J和区域K的金属间化合物层厚度分别约为5.0,4.6 μm,金属间化合物层在靠近焊缝侧都形成了针状组织。区域J处的金属间化合物层也主要由铝和铁元素组成,从钢向焊缝方向,铝铁原子比依次为3.26…1(位置9),3.24…1(位置10),推测主要形成了Fe2Al5和FeAl3相。焊趾(区域L)处与金属间化合物层相邻的焊缝区域主要由铝和锌元素组成,原子比为8.99…1(位置11),17.14…1(位置12),推测形成了以α-Al为基体的α-Al+β-Zn双相组织;该金属间化合物层厚度约为2 μm,界面呈锯齿状,其主要元素铝、铁、硅的原子比约为13.82…4.40…1(位置13),推测主要形成了Fe2Al5相,硅元素固溶于该相。

图5 30°坡口面接头截面不同区域(如图3所示)的微观形貌及区域G线扫描结果Fig.5 Micromorphology of different zones (shown in Fig.3)(a-b,d-h)and element linear scanning results in zone G (c)on cross-section of 30°-bevel-angle joint:(a)zone G,on steel side;(b)zone G,on weld side;(d)zone H;(e)zone I;(f)zone J;(g)zone K and (h)zone L

表3 图5中不同位置的EDS分析结果Table 3 EDS analysis results at different spots in Fig.5 %

在激光熔钎焊过程中,熔池金属铺展至钢板上表面并与液态锌混合,进而与钢板接触。进入熔池的锌元素倾向于与铝元素形成α-Al+β-Zn双相组织,而抑制铁元素扩散进熔池与铝元素反应,同时铁原子从钢板/熔池界面逐渐扩散到熔池中,当界面处铁元素的含量达到一定值时,就会满足Fe-Al金属间化合物形核和生长的一个必要条件。与60°坡口面接头相比,30°坡口面接头的坡口面较陡,使得焊趾区域(区域L)更靠近热源中心,从而加速铁元素的扩散,并为金属间化合物形成提供更多能量。推测30°坡口面接头钎焊界面满足金属间化合物形核和生长的条件,形成了连续的金属间化合物层,而60°坡口面接头钎焊界面部分区域未满足金属间化合物形核和生长条件。

30°坡口面接头钢/焊缝界面的金属间化合物层厚度明显大于60°坡口面接头。这是由于30°坡口面接头中钢板的坡口角度较小,一方面使钢板坡口面更靠近热源中心,增大了热输入,另一方面大幅减小了焊缝容积,提高了热传导效率,更利于金属间化合物的形核和生长。

2.3 拉伸性能

在拉伸试验中,2种接头均在钢板侧钎焊界面处发生断裂,如图6所示。2种接头的拉伸断口均呈现台阶和河流状花纹特征,还出现了撕裂棱,如图7所示,说明接头发生了典型的解理脆性断裂。测得60°坡口面接头的平均抗拉强度达到151.7 MPa,高于30°坡口面接头的120.3 MPa。

图6 60°和30°坡口面接头的拉伸断裂照片Fig.6 Images of 60°-bevel-angle and 30°-bevel-angle joints after tensile fracture

图7 不同坡口面角度钢板/铝合金板焊接接头拉伸断口形貌Fig.7 Tensile fracture morphology of welded joints of different-bevel-angle steel plate/aluminum alloy plate:(a,c)at steel plate side and (b,d)at weld side

2种接头钢板侧的钎焊界面处均形成了Al-Fe金属间化合物层,这种金属间化合物层对接头力学性能影响较大[1-2];金属间化合物层厚度过大易导致脆断,过薄则会造成结合不良[16]。30°坡口面接头钎焊界面局部区域的金属间化合物层厚度超过10 μm,而60°坡口面接头钎焊界面的金属间化合物层厚度控制较好,因此后者的抗拉强度更高。此外,坡口面角度增大还可以增加钎焊界面的连接面积,从而增强接头的强度[10]。

3 结 论

(1)采用ER4043铝合金焊丝对坡口面角度为30°的铝合金板和坡口面角度分别为30°和60°的镀锌钢板进行激光熔钎对接焊,所得接头焊缝成形良好,表面无明显飞溅物,截面未见明显缺陷。

(2)60°坡口面接头在焊趾和焊根处的钢/焊缝界面处均形成富锌区,并出现微孔洞,其他区域界面处形成了连续的金属间化合物层;30°坡口面接头仅在焊趾处形成富锌区,并且整个钢/焊缝界面处均形成了连续的金属间化合物层;2种接头中,钢板坡口面下部区域的金属间化合物层厚度较大,上部区域的金属间化合物层厚度较小,并且30°坡口面接头钢侧钎焊界面的金属间化合物层厚度大于60°坡口面接头。

(3)30°坡口面接头和60°坡口面接头的平均抗拉强度分别为120.3,151.7 MPa,拉伸断裂均发生在钢/焊缝界面处,断口均呈典型的解理断裂特征。