Q420D高强钢横向十字焊接接头疲劳寿命数值模拟与试验验证

程海根,胡 聪,姜 勇

(1.华东交通大学土木建筑学院,南昌 330013;2.华东交通大学土木工程国家实验教学示范中心,南昌 330013;3.中铁上海设计院集团有限公司,上海 200000)

0 引 言

Q420D钢作为我国开发的高强度低合金钢,广泛应用于桥梁、船舶、输电塔和石油平台等工程结构。这些结构在各种地形和气候条件下使用,在服役期内反复承受着动、静载荷作用,其安全受到严重影响,并且破坏时间难以准确估计。焊接是钢结构的主要连接方式之一;焊接缺陷、焊接残余应力和应力集中等问题的存在造成焊接接头更易发生疲劳破坏[1],因此接头的疲劳强度直接影响着钢结构的日历寿命。有关高强钢焊接接头疲劳性能的试验研究较多。郭宏超等[2-3]对Q460D和Q690D高强钢以及其对接接头和十字接头进行了疲劳性能试验,基于现有规范对疲劳性能进行了评估。王丽等[4]通过疲劳试验确定了两种厚度Q500qE高强钢板对接接头和横向角接接头的破坏位置和破坏形式。PIJPERS等[5]对S690和S1100高强钢横向对接接头进行疲劳试验,并基于欧洲规范对试验获得的疲劳S-N曲线进行评价,发现2种接头的疲劳强度均高于规范理论计算值。目前,Q420D钢焊接接头疲劳性能的相关研究较少,而其抗疲劳性能对于工程结构的耐久性设计具有重要参考意义。

数值模拟不受试验环境、操作方法等影响疲劳试验结果因素的干扰,在缺乏试验条件的情况下,可作为预测焊接接头疲劳寿命的工具。因此,作者建立了Q420D高强钢横向十字接头的有限元模型,基于ANSYS和FE-SAFE联合仿真平台对其疲劳寿命进行预测,通过十字接头疲劳试验对数值模拟结果的可靠性进行验证,并基于现行规范对十字接头疲劳性能进行评估。

1 试验方法与试验结果

1.1 试验方法

试验用母材为厚度16 mm的Q420D钢板;焊接材料为E55焊条,焊条直径为4 mm。Q420D钢和E55焊条的化学成分如表1所示。按照GB/T 2975-2018,采用全厚度方式在钢板上截取试样,按照GB/T 3075-2008和实验室具体条件确定试样形状和尺寸,采用手工电弧焊进行焊接,接头形式为十字接头,尺寸如图1所示。焊接时焊接电压为24 V,焊接电流为150 A,焊接速度为5 mm·s-1,焊接热效率为0.75,共焊接4条角焊缝,每条角焊缝均采用单道焊。角焊缝的计算长度为50 mm,焊脚尺寸为6 mm,焊缝质量满足GB 50661-2011的相关要求。

表1 Q420D钢和E55焊条的化学成分Table 1 Chemical composition of Q420D steel and E55 electrode %

图1 十字接头的几何尺寸Fig.1 Geometric dimension of cruciform joint

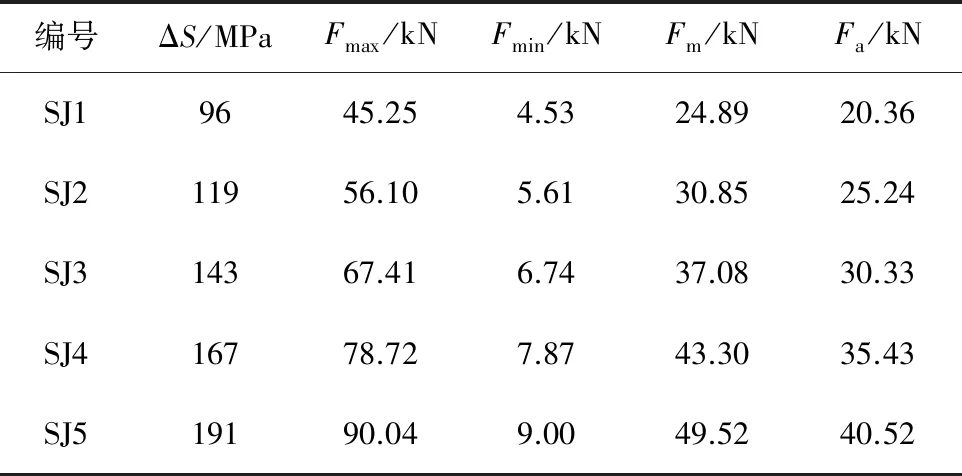

在包含MTS Landmark型电液伺服万能试验机、油源控制系统、水循环冷却系统和疲劳试验总控制系统的试验装置上进行等幅应力疲劳试验。采用力控制加载方式,根据GB/T 20120.1-2006将加载波形设置为Sine曲线,并采用聚氯乙烯(Polyvinyl Chloride,PVC)补偿,加载频率在10~15 Hz,应力比R为0.1,根据JTG D64-2015设置5个应力幅ΔS。试验时的具体参数见表2,表中:Fmax为加载的最大力;Fmin为加载的最小力;Fm为平均力,(Fmax+Fmin)/2;Fa为振动力,(Fmax-Fmin)/2。每组参数下做2个平行试验,在试验过程中若出现破坏循环次数偏差过大等情况,将其视为异常,废弃试样重做。

表2 疲劳试验参数Table 2 Parameters for fatigue testing

1.2 试验结果

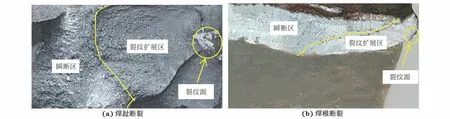

在疲劳试验中所有十字接头试样均发生断裂,断口形貌具有典型疲劳断口特征,包含裂纹源、裂纹扩展区和瞬断区。裂纹源附近存在磨光区域,裂纹扩展区光滑平坦,瞬断区粗糙,呈撕裂状,如图2所示。大多数试样的裂纹源位于焊趾处,但也有个别试样裂纹起源于角焊缝根部,其可能原因是:①当角焊缝根部存在轻微间隙或含有焊渣时,较高的残余拉应力会提高角焊缝根部的疲劳裂纹扩展速率[6-7];②焊根处的k值较小(k=hf/t,hf为焊脚尺寸,t为板厚),导致焊根处的应力强度因子始终高于焊趾处的应力强度因子,使得裂纹从焊根处扩展,焊根先于焊趾发生失效[8]。试验得到的疲劳寿命及破坏位置结果见表3。

图2 十字接头疲劳断口宏观形貌Fig.2 Macromorphology of fatigue fracture of cruciform joint:(a)fracture at weld toe and (b)fracture at weld root

表3 不同应力幅下十字接头疲劳试验结果Table 3 Fatigue test results of cruciform joint under different stress amplitudes

2 疲劳寿命仿真

2.1 热-应力耦合场

参照十字接头设计尺寸,基于ANSYS有限元软件建立热-应力耦合有限元模型。在进行温度场分析时,采用六面体八节点实体单元SOLID70划分网格,角焊缝处网格尺寸均为1 mm,共计36 800个单元。焊缝区域材料的特性与母材Q420D钢的特性相同,Q420D钢随温度变化的物理和力学性能参数[9-10]如表4所示;材料采用双线性随动强化模型。焊接热源采用均匀面热源与均匀体热源的简化组合,焊接参数与手工电弧焊的试验参数相同,同时施加总的换热系数来处理热对流与热辐射。在进行应力场分析时,将热单元SOLID70替换成八节点结构单元SOLID185来生成结构有限元模型,采用三点刚性位移约束。

表4 Q420D钢的物理和力学性能参数Table 4 Physical and mechanical property parameters of Q420D steel

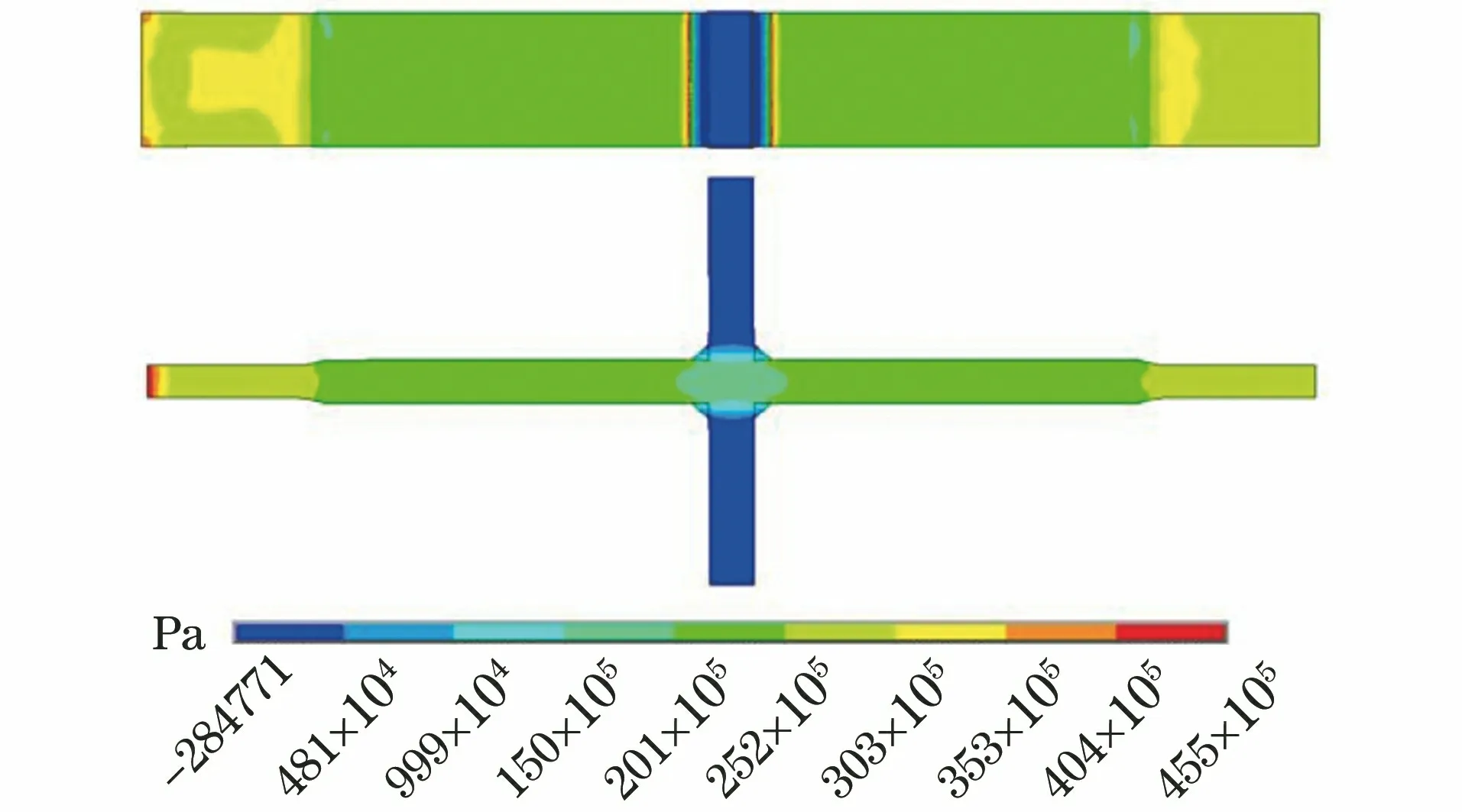

图3为热-应力耦合场分析结束时的焊接等效残余应力云图。由图3可知,十字接头等效残余应力几乎完全呈对称分布,应力水平较高,最大等效残余应力位于焊趾处,达到555 MPa,超过了Q420D钢的室温屈服强度,而远离角焊缝区域的应力较低且趋于稳定。

图3 十字接头焊接等效残余应力云图Fig.3 Nephogram of welding equivalent residual stress of cruciform joint

2.2 静力场

建立的静力模型如图4(a)所示,采用实体单元SOLID45,角焊缝处网格尺寸均为1 mm,模型共计294 581个单元。焊缝区域的材料参数与Q420D钢相同,泊松比取0.3,弹性模量为2.064×105MPa。边界约束条件见图4(b):一端采用固结,另一端沿拉伸载荷方向(垂直受力面向外)施加均匀拉应力面载荷。

图4 十字接头静力模型及边界约束条件Fig.4 Static force model of cruciform joint (a)and its boundary constrain conditions (b)

模拟在30 MPa拉应力作用下十字接头应力分布。由图5可以看出,不考虑夹持部位,十字接头试样的最大应力位于焊趾区域。在疲劳试验中,大部分十字接头试样裂纹源均在焊趾区域,表明有限元仿真可以用于判断试样薄弱位置。

图5 30 MPa拉应力下十字接头的应力分布Fig.5 Stress distribution of cruciform joint under 30 MPa tensile stress

2.3 FE-SAFE疲劳寿命

基于FE-SAFE软件进行十字接头疲劳寿命分析:将ANSYS静力分析所得应力分布结果的RST文件导入FE-SAFE软件,设定相关疲劳分析参数进行安全系数和疲劳寿命分析,最后将FE-SAFE疲劳分析结果导入到ANSYS软件中进行可视化显示。疲劳分析参数设置如下:材料的抗拉强度设置为635.098 MPa,弹性模量取2.064×105MPa,表面粗糙度设置为1 μm;加载波形为正弦波,载荷系数分别为1.0,0.1,1.0;焊接等效残余应力由热-应力耦合模型模拟得到,为555 MPa;焊缝为F2类,算法采用Weld…F2;母材Q420钢为延性材料,算法采用Brown Miller…-Morrow。

在均布拉应力150.1 MPa下对十字接头进行疲劳分析。由图6可知,十字接头的最低安全系数位于焊趾区域,为0.5,该区域的疲劳寿命较短,仅为105.322 7(即210 232)周次。该位置正是疲劳破坏最先发生的位置,与应力集中程度最大位置(图5)吻合,表明可以将应力集中程度最大点作为疲劳破坏的参考点。将应力幅设置为与疲劳试验相同,模拟得到应力幅分别为96,119,143,167,191 MPa时十字接头的疲劳寿命分别为1 654 360,863 973,495 599,316 060,210 233周次。

图6 均布拉应力150.1 MPa下的安全系数和疲劳寿命云图Fig.6 Contour of safety coefficient (a)and fatigue life (b)under uniform tensile stress of 150.1 MPa

3 分析与讨论

3.1 试验与模拟结果对比

为了便于比较,采用最小二乘法对十字接头的疲劳寿命N与应力幅ΔS进行拟合。应力幅与疲劳寿命(S-N)曲线在工程中一般用幂函数形式表示:

C=(ΔS)mN

(1)

式(1)两边取对数得:

mlg ΔS+lgN=lgC

(2)

整理后变形为

lgN=K-mlg ΔS

(3)

式中:C,K,m均为拟合待定参数,与材料和应力比有关,其中K=lgC。

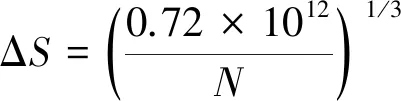

根据国际焊接协会标准 IIW-1823-07/XIII-2151r4-07/XV-1254r4-07(简称IIW规范),当疲劳寿命小于107周次时,m取3。将m=3代入式(3),并对试验和FE-SAFE模拟得到的疲劳寿命与应力幅分别进行线性拟合,拟合公式分别为

lgN=12.153-3lg ΔS

(4)

lgN=12.165-3lg ΔS

(5)

由图7可知:试验拟合曲线具有应力低寿命高、应力高寿命低的典型S-N曲线特征;试验数据离散程度较低(离散系数为5.93%),且试验数据点大多在95%置信度区间内,表明所拟合的S-N曲线可靠。由式(4)和式(5)计算得到5组应力幅下的疲劳寿命试验拟合值和数值拟合值,并进行对比分析。由表5可知:十字接头疲劳寿命的试验拟合值比数值拟合值小,原因可能是实际试样在加工时会产生初始缺陷,实际角焊缝材料性能参数与数值模拟时输入的角焊缝材料性能参数存在差异;数值拟合值和试验拟合值的最大相对误差为3.49%。此外,由式(4)和式(5)得到十字接头的疲劳极限试验和数值拟合值分别为89.26,90.09 MPa,相对误差在0.93%,相差极小[11]。综上,数值模拟结果可靠,即采用ANSYS与FE-SAFE软件联合仿真技术可以预测Q420D钢十字接头的疲劳寿命。

图7 由试验结果拟合得到的Q420D钢十字接头S-N曲线Fig.7 S-N curve of Q420D steel cruciform joint by fitting test reuslts

表5 由试验结果和数值模拟结果拟合得到的疲劳寿命对比Table 5 Comparison of fatigue lives obtained by fitting test results and numerical simulation

3.2 规范对比

与其他机械连接构件不同,焊接接头在成形过程中存在较多的不确定性因素,例如材料局部的不均匀性和焊接残余应力等。这些不确定性因素在设计阶段很难识别,大多数无法以确定性的方式加以克服,因此由疲劳试验数据拟合出的S-N曲线为中值(50%存活率)S-N曲线。用DNV-RP-C203和IIW-2006-09提供的公式将其转换成95%存活率下的S-N曲线,计算公式为

lgN=(K-2slg N)-mlg ΔS

(6)

式中:slg N为lgN标准偏差。

得到十字接头95%存活率下S-N曲线的拟合公式为

lgN=11.476-3lg ΔS

(7)

中国钢结构设计标准GB 50017(简称GB规范)、国际焊接协会标准IIW-2006-09(简称IIW规范)、英国钢结构设计标准BS EN 1993-1-9(简称EN规范)、美国钢结构设计标准ANSI/AISC 360-10(简称ANSI规范)、美国船级社标准ABS 115 NOTICE 1(简称ABS规范)和挪威船级社标准DNV-RP-C203(简称DNV规范)均给出了十字接头在空气中、95%存活率下的疲劳寿命计算公式。为了便于理解,将各规范中代表应力幅和疲劳寿命的物理量符号进行了统一,统一后的各规范公式分别为

(8)

lgN=11.699-3lg ΔS

(9)

lgN=12.010-3lg ΔS

(10)

(11)

N=4.30×1011×ΔS-3

(12)

lgN=11.398-3lg ΔS

(13)

S-N试验拟合(50%存活率)曲线、95%存活率曲线和各规范设计曲线如图8所示,并计算得到十字接头在循环2×105周次下的疲劳强度。试验拟合得到的50%存活率下的疲劳强度为89.26 MPa,95%存活率下的疲劳强度为53.09 MPa,由GB规范、IIW规范、EN规范、ANSI规范、ABS规范和DNV规范计算得到的疲劳强度分别为71.14,63.00,80.00,89.63,59.91,50.00 MPa。可见:95%存活率下的疲劳强度比ABS规范理论计算值低11.38%,比DNV规范理论计算值高6.18%;50%存活率下的疲劳强度比GB规范、EN规范和IIW规范理论设计值分别高25.47%,11.58%,41.68%,与ANSI规范理论设计值相当。

图8 不同存活率下试验拟合S-N曲线和各种规范设计S-N曲线Fig.8 S-N curves fitted at different survival probabilities with test results and designed by various specifications

由图8可知:相对而言,IIW规范明显低估了十字接头的疲劳寿命;试验拟合曲线与ANSI规范设计曲线吻合较好;当循环次数高于2×105周次时,相较于ANSI规范,EN规范设计曲线能够较好地评估其疲劳寿命,且具有足够的安全储备,但在循环次数低于2×105周次时,还需要更多的疲劳试验数据作为支撑。

4 结 论

(1)利用lgN=K-3lg ΔS对试验得到的Q420D钢十字焊接接头的应力幅、疲劳寿命进行拟合(试验拟合),试验数据点大多处于拟合曲线95%置信区间内,数据离散程度较低,且拟合曲线满足应力低寿命高、应力高寿命低的S-N曲线特征,表明试验拟合曲线可靠。

(2)使用ANSYS与FE-SAFE软件联合仿真技术预测十字接头疲劳寿命并对疲劳寿命和应力幅进行拟合(数值拟合),得到的疲劳寿命数值拟合值与试验拟合值的相对误差最大为3.49%,疲劳极限相对误差为0.93%,均在允许误差范围内,表明基于ANSYS与FE-SAFE软件联合仿真技术预测Q420D钢十字接头疲劳寿命是可行的。

(3)疲劳试验拟合S-N曲线(50%存活率)与ANSI规范设计曲线吻合较好;当循环次数高于2×105周次时,EN规范设计曲线较ANSI规范设计曲线能更好地评估十字接头的疲劳寿命,且具有足够的安全储备;在95%存活率下的试验拟合曲线与DNV规范设计曲线吻合较好。