电脉冲处理及其辅助金属加工技术研究现状

孙富建,万 上,肖 罡,,李时春,刘奕梁,万可谦

(湖南科技大学1.难加工材料高效精密加工湖南省重点实验室,2.机电工程学院,湘潭 411201;3.江西科骏实业有限公司,南昌 330100)

0 引 言

电脉冲处理具有调控材料微观结构、提高塑性、减小硬度、降低加工硬化系数等特点,被广泛应用于金属材料塑性加工和切削加工等加工工艺。

1963年,TROITSKII等[1]发现运动电子可以调控金属中位错的运动,因此开始研究电脉冲对金属位错移动的影响,并提出了电致塑性效应。电致塑性效应是指对金属施加电脉冲时,金属表面变形抗力大幅降低、塑性增强的现象。在发现电致塑性效应后,各国研究者看到了电脉冲处理在金属加工领域的巨大潜力,开始对其进行更深入的研究。我国研究人员也在1980年左右开始了对电致塑性效应的研究。晁月盛等[2]研究了电脉冲对非晶合金纳米晶化的影响,在电脉冲处理后的Fe78Si9B13薄带非晶合金中发现了局部区域形成纳米晶的现象。滕功清等[3]研究发现,电脉冲可以影响非晶合金晶化的形核率和形成速率,降低晶化温度,从而实现低温下非晶合金快速获得纳米晶的目标。将电致塑性效应应用到塑性加工中是近年来的研究重点。ZHU等[4]研制了新型的电致塑性轧制设备,通过在辊压过程中施加电脉冲,有效提升了材料塑性,提高了轧制效率。吴红兵等[5]研究认为,电脉冲处理能有效降低材料的表面硬度、屈服强度和切削力,提高切削效率,延长刀具寿命。

在金属材料加工时施加电脉冲,电脉冲产生的无序原子波动能满足相变过程中能量的阈值,加快原子扩散和位错移动,快速开启合金的再结晶,优化材料的微观结构,细化晶粒,消除晶格缺陷与残余应力[6],降低材料强度和硬度,提高塑性。作者从电脉冲对金属材料微观结构演变的影响和电致塑性效应的基本理论出发,综述了电脉冲处理研究现状及电脉冲在塑性加工、切削加工工艺等方面的应用。

1 电脉冲相关理论

电脉冲辅助金属加工主要利用的是电致塑性效应。当前的主流观点认为,电致塑性效应是热效应和非热效应耦合作用的结果,热效应和非热效应对原子扩散、位错移动、晶界滑移的促进作用产生了电致塑性效应。热效应是由于材料自身存在电阻而产生的。材料在通电时,因自身存在电阻而产生电阻热,使得温度升高;温度升高会导致材料发生软化,流动应力降低,并且有利于提高拉伸时的伸长率[7]。这种因热效应而产生的温升[8]可表示为

ΔT=ρJ2tp/(Cpd)

(1)

式中:ΔT为温升;ρ为材料电阻率;J为电流密度;tp为脉冲持续时间;Cp为定压热容;d为材料密度。

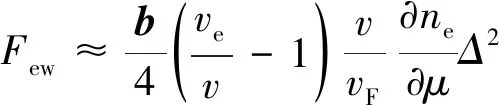

非热效应主要是由电子风力导致的。电子风理论认为电脉冲产生的定向移动的电子对位错施加了一定的作用力(即电子风力):移动电子与晶格位错发生相互交错,推动了位错的迁移,加剧了晶格位错作用。这种作用有利于材料的再结晶形核、抗变形应力的下降和塑性的提高[9]。再结晶形核率的增加有利于晶粒细化,从而提升材料性能。电子风力的表达式[10]为

(2)

式中:Few为电子风力;v为位错运动速率;ve为电子运动速率;vF为费米面电子运动速率;ne为电子密度;μ为化学位;b为柏氏矢量;Δ为变形能常量。

热效应和非热效应的共同作用促进了金属材料内部的原子扩散,降低了位错运动的激活能,有利于修复晶格缺陷、降低变形抗力、促进塑性变形、降低残余应力[11]。原子扩散通量F的表达式[12]为

(3)

式中:Ft,Fa分别为由热效应和非热效应引起的原子扩散通量;M为晶格扩散系数;c0为平均空位浓度;c为过饱和空位浓度;Ω为原子体积;r,R分别为对应c0和c0+c的位错距离;N为原子密度;Z为有效化学价;e为单原子所带电荷;k为玻尔兹曼常数;jm,f,τp分别为电脉冲的有效电流、频率和持续时间;T为热力学温度。

金属零部件在制造过程中一般需要通过热处理来改变内部微观结构,消除残余应力,调控力学性能,从而改善可加工性、提高零部件服役寿命。传统的热处理工艺通过热辐射加热工件,时间长、能耗大、人力成本高,并且长时间的高温会导致工件精度难以控制、材料组织粗化而性能恶化[13]。电脉冲处理同样可以起到调控金属材料组织的作用:电子流动为再结晶提供额外动力与能量,可以提高再结晶形核率,从而达到细化晶粒的效果;电脉冲产生的热效应与非热效应还可以促进位错移动以及原子和空位扩散,弥补晶格缺陷,能够在相对较低的温度下改善金属的微观结构。

电脉冲的电致塑性效应首先被应用于辅助金属材料的塑性加工。定向移动的电子与晶格位错发生相互交错,能够降低材料的变形抗力,提高塑性,并且有效消除金属塑性加工过程中产生的各向异性;原子扩散有利于修复晶格缺陷,可以减免塑性加工中的中间退火工序[14-15],减少塑性加工时材料中出现的微小裂纹,提高工件质量。

由于电致塑性效应能有效提升金属材料的塑性,研究人员开始将电脉冲应用到金属材料切削过程。在辅助切削加工时,电脉冲产生的特定频率使得工件的受迫振动接近于拓扑原子之间相互作用的频率,两者因而产生共振[16],促使摩擦颗粒的动能转化为振动周期下的动能,最终转化为热能[17];受热后材料强度降低,冷作硬化程度减轻,工件与刀具接触区域的塑性变形能力提高。非热效应能降低切削温度,减轻刀具的黏结磨损[18-19],增强刀具与工件之间的润滑性。热效应与非热效应的共同作用减小了切削力并减轻了切削力的波动,减弱了刀具的崩刃磨损[20-21],增加了切削过程的稳定性。

2 电脉冲处理的研究现状

BEN等[22]对经860 ℃油淬+500 ℃回火1 h处理后的AISI 4340钢进行电脉冲处理,发现在较高的放电电压(9,10 kV)下,试验钢中形成孪晶马氏体,显微硬度明显增大;更高的放电电压可以诱导钢快速硬化,固溶原子、位错和某些纳米双马氏体的复合强化作用是导致其快速硬化的主要原因。HAO等[23]和CHANG等[24]研究发现,在电脉冲作用过程中,钢的显微组织发生变化,在高放电电压下呈现马氏体形态。因此,电脉冲处理可以对具有不同电阻率和相变可能性的多相材料进行微观结构调整。

LIU等[25]分析了轧制Mg-3Al-1Zn(AZ31)合金在电脉冲处理过程中的组织演变,认为电脉冲处理促进了合金的再结晶,改善了轧制镁合金的组织;在359 K温度以下,经低占空比、高电流密度电脉冲处理320 s的合金可获得平均晶粒尺寸约为2 μm的微细晶粒结构;电致塑性效应中的非热效应加速了封闭环境下变形合金再结晶的成核速率,而再结晶晶粒的后续生长依赖于热效应,因此为了获得细化的再结晶晶粒,在电脉冲处理过程中应加强非热效应并减弱热效应。TROITSKII等[26]利用电脉冲对Fe78Si13B9非晶合金进行处理时发现:调整电脉冲密度可以控制晶核的形成与长大,控制电脉冲参数可以使合金保持相应的非晶特征;电脉冲具有弛豫非晶合金显微组织的作用。与高温退火处理不同,电脉冲处理可在较低温度下提高材料晶化过程中的形核率,促进再结晶的发生。电脉冲的施加也会促进晶粒的长大,但是晶粒生长时间很短,长大程度有限。在一定的温度范围内,电脉冲处理甚至可以使金属材料在低于晶化温度下获得纳米晶。

MIZUBAYASHI等[27]研究了电脉冲对非晶薄带晶化过程的影响,发现当电脉冲密度大于某一阈值时,非晶薄带的电阻率发生急剧变化,产生结构弛豫现象,其晶化速率提高;低于该阈值时,随电流密度增大,非晶薄带的弹性模量增大。LAI等[28]在对采用液态急冷单辊法制备的非晶薄带施加电脉冲后发现,电脉冲可以在不改变其宏观非晶特性的前提下改变其微观结构;当电脉冲的温升较低时,电脉冲作用时间的延长或者频率的提升都会促进金属内的原子迁移,使得非晶合金产生结构弛豫现象。

MA等[29]研究发现:在较低的放电电压(0~9 kV)下,电脉冲处理能够稳定纳米层状奥氏体钢中的纳米层状结构,恢复高密度位错,使得抗拉强度和显微硬度分别提高了6.9%和7.4%;在较高放电电压(9~13 kV)下,电脉冲促进再结晶晶粒的形核和长大,导致纳米层状奥氏体钢发生软化。

ZHOU等[30]提出循环相变晶粒细化机制以解释电脉冲细化晶粒原理:电脉冲产生的高温促使低碳钢中粗大的α相在升温过程中转化成为γ相,而由于电脉冲的加热速率快,升温时间短,γ晶粒还未长大便开始冷却,在冷却过程中发生相转变形成细小的α相;相比传统的升温→降温过程,电脉冲处理可降低热力学势垒从而增强形核作用,导致的晶粒细化效果更明显。

YE等[31]的研究结果表明:与传统热处理相比,电脉冲处理时工业纯钛条的再结晶温度更低;当控制电脉冲频率在一定范围内时,电脉冲处理可提高再结晶晶粒的体积分数,能够在保持抗拉强度不变的前提下提高延展性能;但是过高的电脉冲频率会导致再结晶晶粒粗大,力学性能下降;在合理的参数下,电脉冲处理可替代钛带材的中间软化退火工艺。

3 电脉冲辅助塑性加工的研究现状

塑性加工是指通过塑性变形获得所需形状、尺寸、组织和性能的工件的一种金属加工技术,以往常称压力加工[32]。金属塑性加工的方法很多,根据加工时工件的受力和变形方式,可分为锻造、轧制、挤压、拉拔、拉深、弯曲、剪切等。目前电脉冲被广泛应用于金属材料的塑性加工,由此而形成了一些新型复合加工工艺,包括电塑性拉拔、电塑性弯曲、电塑性轧制、电塑性拉深等。这些工艺都是在传统加工工艺的基础上对模具或者材料施加电脉冲,以达到利用电致塑性效应来改进材料性能的目的。目前,国内外学者对电脉冲在钨、不锈钢、黄铜合金、镁铝合金等材料塑性加工过程中的应用开展了系列试验与研究[33]。这些研究结果表明:电脉冲的施加降低了金属变形所需要的外加作用力,作用力的下降与电流密度、脉冲频率以及电流方向有关。电脉冲辅助塑性加工工艺可以省去传统加工工艺的一些工序,如传统拉拔工艺中的软化退火、酸洗等工序,从而起到提高生产效率、降低成本、保护环境的作用。

XIE等[34]在研究直流电脉冲密度和电流频率对AZ31B镁合金薄板回弹行为的影响时发现,电流频率或电流密度越高,回弹角越小,弯曲处的晶粒尺寸越小,其中电流频率对晶粒尺寸的影响更大。KIM等[35]利用单电脉冲辅助塑性加工技术对超高强度钢进行冲裁,与冷下料相比,电脉冲辅助下料和局部电阻加热下料的抛光表面精度略有增加,电脉冲辅助冲裁的截面更平整光滑;相比于局部电阻加热冲裁,电脉冲辅助冲裁在相同温度条件下的冲裁载荷更小,同时电脉冲辅助冲裁的时间也略有缩短;电脉冲辅助冲裁所减少的冲裁载荷达到了冷冲裁的85%,这点在1.2 GPa超高强度钢的冲裁加工中尤为重要。

在2024-T4铝合金等高强度轻质材料的冲压过程中,冲压模具的严重磨损和边缘断裂是研究人员关注的主要问题。根据施加电流可以降低金属在冲压过程中的流动应力[36]、提高金属延性、促进在退火温度以下位错湮没的原理,TANG等[20]在不同的冲压阶段对2024-T4铝合金施加了电脉冲,结果发现:冲压载荷得以降低,冲压断面的表面质量得到提高,并且由于电脉冲诱发了退火效应,2024-T4铝合金的硬度各向异性和穿孔边缘的应变硬化被部分消除;由于电脉冲的施加消除了边缘应变硬化,抑制和修复了冲压边缘附近的微裂纹和微孔洞,2024-T4铝合金的极限拉伸载荷提高。

4 电脉冲辅助切削加工的研究现状

切削加工是指利用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切除,使工件获得规定的几何形状、尺寸和表面质量的加工方法。传统切削加工技术易造成位错缠结,使得金属表面出现较厚的加工硬化层,导致较大的切削力波动和工件残余应力,加大刀具磨损。在切削加工过程中施加电脉冲,产生的电致塑性效应增加了可动位错,产生的热效应提高了试样表面温度,促进了原子扩散和位错移动,使得材料表面塑性提高,切削力降低[37-40]。张硕等[41]在研究淬火态GCr15钢的电脉冲辅助切削加工时发现,引入电脉冲后的主切削力比传统切削工艺的主切削力降低了25%。

表面粗糙度是衡量工件表面加工质量的一个重要因素。王海波[42]采用电脉冲辅助车削工艺对304不锈钢进行加工,在一定参数范围内,电脉冲的施加不仅能够减小主切削力,还能够降低表面粗糙度;表面粗糙度下降的主要原因是电致塑性效应导致切削表层塑性降低,使得主切削力和刀具摩擦力减小;电流参数较大时表面粗糙度增加是由于过高的塑性形成了积屑瘤和切削鳞刺,导致切削性能下降。

5 结束语

施加电脉冲后,材料中会产生热效应和非热效应,热效应作用提高了工件温度,非热效应形成电子风力,二者的耦合作用促进了原子和位错的移动以及晶界的滑移。相比于传统热处理,电脉冲处理时的升温速率快、效率高,能够有效抑制晶粒生长,在短时间内完成对金属材料微观结构的调控;相比于传统塑性加工,电脉冲辅助塑性加工通过加快原子和位错的移动,能够有效降低流动应力和工件残余应力,提高塑性变形的质量和效率;相比于传统切削加工,电脉冲辅助切削加工能够提升工件塑性,降低切削力和表面粗糙度,从而降低刀具磨损、提升工件表面质量。

电脉冲通过促进原子、位错移动,在组织调控、辅助加工等方面均表现出了明显的优点。但是,当在复杂结构零部件上施加电脉冲时,零部件的形状会影响电脉冲的分布,导致集肤效应的产生,所以目前电脉冲辅助加工技术主要应用于形状简单零部件上。此外,电脉冲相关理论的研究尚不够深入,无法系统地对生产实践进行指导。因此,未来应进一步完善电脉冲处理和电脉冲辅助加工理论研究,包括电脉冲处理和电脉冲辅助加工过程中热效应、非热效应耦合机理及各自影响,电脉冲集肤效应的成因,电脉冲在大型、复杂结构零部件上的分布情况等。在理论研究的基础上,开展大型、复杂结构零部件的电脉冲处理及其辅助加工应用研究。