水煤浆加压气化工艺之绝热变换炉导气超温探讨

张攀超,王 凯,常 起

(新疆心连心能源化工有限公司,新疆玛纳斯 832200)

0 引 言

新疆心连心能源化工有限公司(简称新疆心连心)280kt/a合成氨装置气化系统采用四喷嘴对置式水煤浆加压气化工艺,变换系统采用宽温耐硫变换工艺。从2015年开车至今,新疆心连心合成氨装置变换系统开车导气时常出现催化剂床层超温现象,而变换系统开车导气超温一直是业内的一个难点问题。为此,从正常运行与开车导气时变换催化剂床层温度变化等方面入手,分析变换系统开车导气超温的原因,并提出应对措施,以期解决水煤浆加压气化工艺之绝热变换炉导气超温的问题。

1 变换系统工艺流程简述

来自气化系统水洗塔经蒸汽饱和的粗煤气,由1#气液分离器(V2001)分离水分后进入变换炉进料加热器(E2001),与变换气换热升至反应所需温度275~305℃后进入煤气过滤器(R2001),进一步除去粗煤气中的杂质,之后进入一变炉(R2002)进行变换反应,使粗煤气中的CO含量降至约3.54%;出一变炉的高温气体(445℃)经蒸汽过热器(E2002)与中压废热锅炉(E2003)副产的中压饱和蒸汽换热后,中压饱和蒸汽升温至400℃、变换气降温至426℃,变换气再经变换炉进料加热器(E2001)换热后降温至365℃,进入中压废热锅炉(E2003)副产4.0MPa中压饱和蒸汽,温度降至265℃,然后进入二变炉 (R2003)进行深度变换反应(289℃),使变换气中的CO含量降至约1.5%;出二变炉的变换气进入高压锅炉给水预热器(E2004),温度降至约235℃后进入2#气液分离器(V2002)进行气液分离,分离掉水分后进入低压废热锅炉(E2005)副产低压饱和蒸汽,变换气降温至170℃,之后进入3#气液分离器(V2003)进行气液分离,分离掉水分后依次进入脱盐水预热器 (E2006)、变换气水冷器(E2007),降温至40℃后进入洗氨塔洗涤除去其中的NH3,之后变换气送往低温甲醇洗系统。

2 业内变换系统开车导气时的情况

从2011年参加河南心连心化学工业集团(简称河南心连心)四分厂变换系统原始开车距今已近10a,期间参加培训和考察的厂家有十几家,从收集的信息来看,目前各厂家变换系统采用的开车导气方法主要有低压导气法、一次性通过法及等压导气法,不管采用何种导气方法,变换催化剂床层超温现象总是很难完全避免。

从2013年河南心连心四分厂开车到2015年新疆心连心开车直至2020年,此期间笔者参与的变换系统开车导气有几十次之多,变换系统开车导气方式,从最早采用的低压导气法,到现在采用的一次性通过法、等压导气法,虽然变换催化剂床层超温现象有所减少,但难以完全杜绝,超温现象仍会出现。

据6.5MPa水煤浆气化工艺后续之绝热变换工艺要求,各厂家一变炉设计温度为480℃、催化剂使用温度在500℃以下,一般以两者之低值为控制指标;生产中,为保证一定裕量,通常一变炉温度指标为460℃、二变炉温度指标为310℃。所谓超温,就是指催化剂床层温度超过变换炉工艺指标。目前业内变换系统开车导气时催化剂床层温度超过470℃比较常见,温度高至500~600℃甚至超过热电偶量程也偶有发生,而变换催化剂床层超温,轻则会延长开车时间、降低催化剂活性、缩短催化剂使用寿命,重则会使催化剂烧结而无法使用,甚至危及设备及人身安全。

3 变换系统开车导气超温的原因分析

变换工艺如果设计合理,正常生产时变换催化剂床层温度从进口至热点温度呈线性分布,在粗煤气量变化不大的情况下,变换反应温度接近平衡时的热点温度,不会出现超温现象,超温一般发生在开车导气和气量波动较大的生产调节过程中。为找出变换催化剂床层超温的原因,以下对正常生产、开车导气、负荷调整时变换催化剂床层温度进行梳理与分析。

3.1 正常生产时

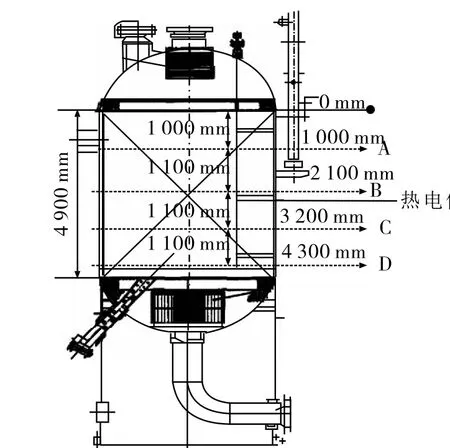

新疆心连心合成氨装置变换系统一变炉共装填催化剂56m3,催化剂床层高度4.9m,催化剂床层自上而下大致每间隔1.1m设置有1组热电偶,将催化剂基本分为4段,即整个床层共设置有4组热电偶,按从上至下顺序分别称之为A测点、B测点、C测点、D测点。绝热变换一变炉结构示意见图1。

图1 绝热变换一变炉结构示意图

观察绝热变换一变炉催化剂使用3a时的床温情况,当粗煤气温度为235℃、一变炉进口温度为265℃时,A、B、C、D测点温度分别为290℃、345℃、406℃、425℃,4段催化剂床层各段温升分别为25℃、55℃、61℃、19℃,底层催化剂床层合计温升160℃,各段温升呈线性变化,温升未集中在任何一段;此时一变炉进口水气比约为1.1~1.2,粗煤气中的CO经一变炉变换后含量约由45%降至4%,据此可以推算,每1%的CO发生变换反应,催化剂床层热点温升8~10℃(水气比大时取下限,水气比小时取上限)。一段、二段、三段催化剂因在催化剂床层热点上部,一、二、三段催化剂负荷已达该催化剂负荷上限,因此在其中的任何一段只有相应数量的CO可发生变换反应,超出该段催化剂能力的CO不能在该段反应、而会在其他段催化剂床层进行变换反应(即任何一段催化剂床层只能催化该段催化剂额定负荷内的CO),而每段变换反应放出的热量是用来加热所有气体的,因此,一、二、三段催化剂床层温度单独来看均不符合以上规律,但热点温度是符合上述规律的。

绝热变换反应,既不向外界放出热量,也不吸收外界的热量,变换反应放出的热量仅用于反应后气体的温升。正常生产情况下,粗煤气自上而下通过变换炉各床层时,各床层将通过该区域的气体加热升温,变换反应整体平衡时的热点温度T热=△T1+T1(式中:△T1为气体在该点变换反应的理论温升;T1为变换炉的进口温度)。实践表明,变换反应带来的温升△T1与变换炉进口粗煤气中的CO含量、催化剂活性、水气比等因素有关,不过在气化系统原料煤煤质和炉况稳定的情况下,其变化幅度不会太大。一般6.5 MPa水煤浆气化工艺所产粗煤气入变换系统CO含量设计值为46%、水气比设计值为1.2~1.3,进口粗煤气温度为235~240℃,设计一变炉出口CO含量最低为5%~6%,据以上分析推导得该工况下一变炉变换反应带来的催化剂床层最大温升为186℃,如此的话,只要变换炉进口温度(T1)控制在274℃以下,就能保证变换催化剂床层热点不超温。而正常生产时,变换炉进口温度(T1)受气化系统及人为调节的影响,较易控制,通常比较稳定;简言之,只要变换炉进口温度控制适当,理论上及实践上正常生产时变换炉催化剂床层均不存在超温的可能。

3.2 开车导气和负荷调整时

变换炉开车导气是一个持续不断增加变换炉负荷的过程,新增气会与原进气在变换炉内相互融合成新的混合气。每一次新增的气量,因其温度低于催化剂床层温度,又因此时热点以上床层处于满负荷状态,所以新增气量对于热点以上催化剂床层起到降温作用,同时自身温度升高,整个床层温升或温降取决于新增气体放出的热量与吸收的热量的数量关系,放出的热量大于吸收的热量,则床层温度升高,反之则降低。由变换反应方程式CO+H2O ===CO2+H2+Q可知,变换反应是放热反应,降低温度有利于向正反应方向进行,变换炉开车导气时,新增气量进入后,因原热点以上催化剂床层温度降低,原变换反应平衡被打破,使得原热点以上床层的变换反应得以向正反应方向进行而放出热量,但在设计气量下原热点以上床层负荷是随床层高度依次下降的,即最上面床层负荷最高,最下面床层负荷最低,当新增气量依次自上而下通过催化剂床层时,能变换的CO的量逐渐增加,放出热量逐渐增多,当放出的热量大于新增气体吸收的热量时,催化剂床层温度会由降低而变成保持不变,当新增气体达到最大变换率时,放出热量最多,床层温度达到最高(T最)。

每一次增加气量时,受限于操作水平、调节阀性能,气量增加过程往往在一瞬间完成,催化剂床层来不及达到平衡状态;随着气量稳定及时间推移,上部催化剂床层变换率上升,下部催化剂床层发生变换反应的CO量持续减少,使得该点床层温度达到最高后逐渐回落,直至达到新的平衡。也就是说,每次加负荷的过程,原热点以上床层会经历一个先降温再升温的过程,原热点以下床层会经历一个先升温后降温的过程,直至催化剂床层重新达到该气量下的新的平衡,即气量的增加会使催化剂床层热点下移,但热点温度绝对值理论上不会发生大的变化[因为在绝热情况下变换反应后气体的温升(即变换催化剂床层的温升)与进变换炉的气量无关,仅与变换率及各组分浓度有关[1],开车过程中因气化炉炉况变化不大、系统压力维持恒定,因而变换率及各组分浓度变化也不大]。

每次导气过程中,所谓的变换炉催化剂床层超温即T最≥460℃,而任一点的T最=T起+△T(式中:T起为开始变换反应的温度;△T为新增气量在该处引起的温升)。为便于分析,将新增气量(M新)作为单独个体进行探讨:因M新需通过原热点所处床层后才能进行变换反应,而原气量(M原)对应热点以上催化剂床层负荷均为满负荷状态,则M新反应的起始温度T起处于T1<T起<T平区间(式中:T1为变换炉的进口温度;T平为当时气量下变换反应达到平衡时的热点温度),而T起按开车导气时热点温度高限经验值估计,取430℃,则任意一点温升幅度均应小于30℃,否则催化剂床层就会超温。设加量部分气体因变换反应放出热量为Q新放,则该部分新增气量引起的温升△T=Q新放/[(M原+M新)·C平] (式中:C平为平均热容),可以看出,△T正比于Q新放而反比于M原和C平,那么,要控制△T<30℃,就要控制每次新增气量与原气量的比例,比例越小越不容易引起超温。

开车时,Q新放=C平M新△T开(式中,△T开为开车过程中变换反应带来的理论温升,因开车时进口水气比低,按0.8~0.9计算,△T开取177~221℃);导气时,△T=Q新放/[(M原+M新)·C平],△T取30℃。上述两式联立求得M原/M新=4.90~6.37,理论上开车导气时每次新增气量大体为原气量的1/6~1/5催化剂床层就不会超温,留出一定的余量,取小值,即开车导气时每次新增气量为原气量的1/6为宜。

由Q新放=C平M新△T开与△T=Q新放/[(M原+M新)·C平]联立推导得M新/(M原+M新)=△T/△T开,实际开车过程中以适时数据为参考,可据M新/(M原+M新)=△T/△T开=(460-T平)/(T平-T1)适时进行导气调整。正常生产过程中负荷调整时,同样遵循以上规律,只不过此时进口水气比、炉温等是变化的,调整时宜保守一点,以保证变换催化剂床层不超温。

3.3 二变炉的超温

二变炉超温主要是一变炉炉温太低致二变炉进口变换气中CO含量太高所致。二变炉升温结束时炉温大致在220℃,后期受4.0MPa饱和蒸汽的影响,但基本上不会低于235℃;二变炉的温度指标为310℃,进口水气比约为0.5~0.6,每反应1%的CO催化剂床层热点温升大致在7~8℃;按二变炉进口变换气温度235℃、催化剂床层最高温升75℃计算,二变炉进口变换气中的CO含量不能超过9%,倒推一变炉炉温不能低于380~413℃。结合实际生产经验,为防止二变炉超温,导气过程中必须保证一变炉炉温在400℃以上。

4 预防超温的具体操作措施

目前,6.5MPa水煤浆加压气化工艺之绝热变换炉导气,业内有3种方法,分别是低压导气法、一次性通过法、等压导气法,这3种方法都有应用。其中,等压导气法包含3个过程:一是开车前的升温;二是氮气充压至略低于正常生产压力(5.0MPa)后导入部分气量;三是逐渐加负荷至正常气量。以下阐述采用等压导气法时预防变换系统超温的具体操作措施。

4.1 升温时变换催化剂床层温度

升温过程中,变换催化剂床层温度最终升至多少,取决于两方面:一是要满足变换催化剂最低起活温度,此温度据催化剂使用时间长短有所不同,催化剂使用初期起活温度在200℃,催化剂使用末期起活温度会有所升高——据经验,使用4a以上的催化剂,220℃即有活性;二是要根据变换反应达到平衡时的热点温度T平=△T1+T1(式中:△T1为气体在该点变换反应的理论温升;T1为变换炉进口温度,系统开车导气初期的T1可以等同于变换升温结束时的床层温度)。因T平高限为460℃,开车时△T1=△T开,大致为177~221℃,则T1大致在239~283℃,结合催化剂最低起活温度,低限操作的话,升温结束时变换催化剂床层温度为200~220℃,越低越不容易超温,越高则越容易超温。同样道理,开车初期,变换炉进口温度也应低限操作,以控制变换催化剂床层不超温,但应高于进气中饱和蒸汽温度5~10℃。

4.2 初始气量的选择

系统氮气充压至5.0MPa后就开始导气,初始气量的选择,需结合变换系统升温速率要求、系统整体开车要求、气化调节阀调节精度及整体操作水平等统筹考虑。

变换系统升温速率一般要求控制在30~50℃/h,变换系统升温结束时一变炉的温度约为220℃,正常生产时一变炉温度约为420℃,而变换反应固有的特点决定了变换炉能在较短时间内就可达到正常生产时的温度,即不易控制变换炉的升温速率满足工艺要求,但可以通过控制初始气量使温升尽量平缓。变换系统升温结束时变换炉出口管线、蒸汽过热器前温度在220℃左右,正常生产时变换炉出口管线温度为420℃、蒸汽过热器前温度为370℃,两处分别温升了200℃和150℃,按变换系统升温速率要求,开车过程应持续3~6h。实际开车过程中,开车时间太长浪费巨大,开车时间太短则一定会超过变换系统升温速率要求,对系统造成直接或潜在的危害,因此,兼顾安全性和经济性,一般变换系统开车时间控制在3~4h为宜。

一般 “30·52”项目 (300kt/a合成氨、520kt/a尿素)设计气化送变换主路调节阀为20#、旁路为2#,开车过程中,气化送变换阀门最小调节量为0.25%,气量波动经常在5000~10000m3/h,据前述M原/M新=6的原则,则初始最小气量应为30000~60000m3/h(湿基)。若初始气量为30000m3/h(湿基),则催化剂床层热点在A段以上,如操作不慎或稍有疏忽,一次加量达10000m3/h,则变换催化剂床层必然超温。据经验,综合系统升温速率、气化阀门设置、操作水平、整个系统开车费用等因素,“30·52”项目之变换系统开车初始气量一般选择为80000m3/h。

据设计,每段变换催化剂都有自身处理的最大气量,催化剂活性较好时,大致前三段能处理完设计气量,而变换催化剂床层热点位置随负荷增加而逐渐下移;绝热情况下,变换反应后气体的温升,即变换催化剂床层的温升,与进变换炉的气量无关,仅与变换率及各组分浓度有关[1],若初始气量太小,势必造成热点位置在上部,增大后续加量的超温风险。

4.3 每次加量的原则

若初始气量为80000m3/h,据前述M新/M原=1/6的原则,每次加量不应超过13000m3/h,不过为便于操作,同时留出更大不超温空间及考虑操作水平的高低,每次加量一般不超过5000 m3/h。每次加量操作后,变换催化剂床层各点均有一个先升温、后降温、最后趋于平稳的过程,这一过程据气量大小不同,一般维持时间也不同——据实践经验,一般气量越小,时间越长;气量越大,时间越短。一般80000m3/h的初始气量、每次加量5000m3/h,大致的升温、降温、平衡过程历时10~15min,若在该气量下热点温度处于上升阶段时去加量,则该点后续变换反应的T起可能处于热点温度以上且不可预料,如此必然超出可调控范围。因此,原则上热点温度上升时不加量,下降时可加量,最好是变换催化剂床层各点温度均平衡时再加量;同时,每次加量幅度应遵循M新/M原=1/6的原则,若原气量逐渐增加,则每次加量也逐渐增加、加量间隔时间逐渐缩短。

4.4 一变炉进口温度的控制

理论上,随着变换系统进气量的增加,催化剂床层负荷增大,各段空速增大,此时为维持较快的反应速度,必须提高操作温度,而变换反应带来的温升是一定的,为加快反应速度,只有提高进口温度了,当然了,提温幅度要结合催化剂的活性灵活掌握。简言之,一变炉进口温度的控制,整体原则是随负荷的增加逐渐提高。从导气时的220℃到正常生产时265℃,气量从80000 m3/h最终增至220000m3/h,则气量每增加10000m3/h一变炉进口温度提高约3℃。

5 变换系统3种导气法的比较

5.1 低压导气法

低压导气法,即将导气初期变换系统压力控制在2.0MPa及以下,逐步提压加气的开车过程。此方法导气过程压力较低,如果发生超温,因控制压力低,相较于高压下超温而言安全风险相对较小。但因控制压力低,入变换系统粗煤气水气比更低,人为造成变换反应温升提高,无形中增大了操作难度;此外,导气过程中系统压力的升降使得气体组分、水气比、变换率等均发生较大变化,导气过程中变量太多,不易操作控制,而若导气结束后再进行系统升压,则开车时间又会增加约1h,不经济。

5.2 一次性通过法

一次性通过法,即在极短时间内(15min)将所有气量全部加完。此种操作方法简单,但因系统升温速率太大,对设备、管道冲击很大,凡使用此种方法的厂家都有过废锅及其他设备泄漏的教训,同时因系统负荷变化太大,废锅液位、蒸汽压力、各分离罐液位等剧烈波动,对人员操作水平要求较高,容易引起操作失控问题。目前,多数厂家在系统长停后重启或原始开车时已基本不用此种方法,系统短停后的重启可用此种方法,但也应按升温速率进行控制。

5.3 等压导气法

等压导气法,即导气时保持系统压力稍低于正常生产时的压力,逐步缓慢将所有气量送入变换系统内。此种方法,因系统压力保持较高且恒定,入变换系统粗煤气水气比保持较高水平,且水气比、气体组分、变换率等均相对稳定,导气过程中变量较少,变换炉炉温较易控制;同时,因人为控制加量速率,整个过程较为平缓,对设备冲击小,系统工艺参数变化也缓慢,人员操作控制相对简单。

综上所述,笔者认为,等压导气法是目前6.5MPa水煤浆加压气化工艺之绝热变换炉导气中操作简便、容易控制、催化剂床层不易超温的操作方法。

6 结束语

绝热变换炉开车导气超温一直是业内的一个难点问题。本文通过理论分析及实践经验总结,对绝热变换炉开车导气超温的原因进行了探讨,同时对业内目前主要的3种变换系统开车导气方法进行了比较,并给出了相应的解决办法和开车导气方法选择建议,希望能给变换系统的开车导气操作与控制提供一些参考与借鉴。