巴氏合金轴瓦结合工艺研究进展

刘昱阳,殷 鹏,张 帆,王建梅

(太原科技大学重型机械教育部工程研究中心,山西 太原 030024)

0 前言

巴氏合金又称白合金或乌金,由美国人Babbitt发明,通常用作复杂的多金属结构中的薄表层,因其良好的耐磨性、顺应性、抗咬合性而广泛应用于轧钢机、涡轮机、内燃机等重型机械设备中,被公认为支撑轴承中轴衬及轴瓦的首选材料。但巴氏合金自身强度较低,容易损坏,因此常与强度较高的金属(通常为钢)进行结合。常用的结合方式有浇铸法、焊接法、喷涂法、激光熔覆法等。本文根据巴氏合金轴瓦结合工艺以及结合强度理论,分析不同结合工艺下巴氏合金轴瓦组织与结合特性,对比不同工艺巴氏合金轴瓦的优缺点,为巴氏合金轴瓦生产及工艺改进提供依据。

1 巴氏合金轴瓦结合工艺研究

1.1 国内巴氏合金轴瓦工艺发展

针对静止浇铸出现的铸造缺陷,自20世纪八十年代,我国开始向离心浇铸工艺发展进行研究。直到21世纪初主要以离心浇铸工艺改良为主,随后一些学者尝试使用喷涂工艺与焊接工艺进行巴氏合金轴瓦的修复与制备。近年来巴氏合金轴瓦制造工艺研究趋势如图1所示。随着我国制造业水平的进步,2015年左右,国内轴瓦制作方式开始多元化发展,以钎焊、熔化极惰性气体保护焊(MIG焊)、激光熔覆、埋弧焊等增材修复工艺逐渐开始兴起,极大地拓展了轴瓦制造及修复的应用。

图1 巴氏合金轴瓦制造工艺研究趋势

1.2 国外巴氏合金轴瓦工艺发展

国外轴瓦制造工艺进展早于我国,19世纪70年代,已有学者进行浇铸工艺的系统研究[1],90年代出现喷涂成形工艺,2010年前仍以改良浇铸工艺为主,2013年出现激光熔覆修复巴氏合金轴瓦的应用[2],近年来,国外研究热点以喷涂法和钨极惰性气体保护焊(TIG焊)为主,近五年也开始MIG焊与激光熔覆的研究。根据文献发表情况,巴氏合金结合工艺研究仍以我国为主,国外研究进展已被我国逐渐追赶并超越。

1.3 巴氏合金轴瓦结构

常见的巴氏合金轴瓦如图2所示,巴氏合金通过一定的工艺与钢基体结合,巴氏合金中包含方块状的SnSb(β相)以及星状、点状或棒状的Cu6Sn5(ε相)等硬质相,在磨合过程中硬质相上凸承担支撑作用,软基体(α相)下凹成为储油空间和润滑通道。两者共同构成了巴氏合金轴瓦的优异性能。

图2 巴氏合金轴瓦结构

1.4 巴氏合金轴瓦结合工艺

1.4.1 浇铸工艺

巴氏合金与钢基体结合工艺最初为静态浇铸工艺,即在镀锡后的钢基体上导入融化的巴氏合金液体,进行静止冷却,但静态浇铸会在重力的作用下发生严重的偏析。之后改进工艺为离心浇铸,即液态巴氏合金通过离心力与镀锡的钢基体达到结合。直至现在,仍有很多学者研究离心浇铸工艺,Diouf P等[3]通过研究离心浇铸转速、浇注速率和冷却速率三个不同参数对离心浇铸性能的影响,发现冷却速率对结合强度和界面组织的影响较大,冷却速率越快,性能越好。Goudarzi M M等[4]研究了凝固速率和加热对ASTM B23组织和硬度的影响,发现快速冷却抑制了SbSn长方体的形成和生长,并提高了SbSn的硬度,且加热会使沉淀物的棱角变圆。Potekhin B A等[5]通过设计“湍流铸造”(Turbulent Casting)研究了离心铸造巴氏合金B83的新方法,铸造过程中液体的湍流运动保证了Sn、Cu3Sn金属间化合物在熔体中的结晶。该方法不仅消除了偏析,还将锐角SnSb金属间化合物转变为球状,但该方法所造成的巴氏合金组织粗大的问题依旧没能得以解决。南飞艳[6]等研究了浇铸过程中挂锡质量对浇铸结果的影响,并总结了挂锡层质量的判断方法。安建勇[7]优化了巴氏合金轴瓦重力铸造工艺,解决了结合面的脱壳问题。

离心浇铸虽然改善了静态浇铸下偏析严重的问题,但仍然没有从根本解决浇铸产生的组织粗大和偏析问题。在浇铸工艺中钢基体通过镀锡层与巴氏合金结合,两者属于物理吸附,结合强度很大程度取决于镀锡层的质量,目前静态浇铸与离心浇铸仍广泛应用在结合强度要求不高的汽轮机等领域。

1.4.2 喷涂工艺

喷涂工艺在19世纪90年代应用于巴氏合金轴瓦修复,主要有火焰喷涂与电弧喷涂,两者通过将巴氏合金粉末或丝材喷涂到钢基体上达到结合的目的。基本工艺流程为表面预处理-基体预热-喷涂巴氏合金粉末-表面机械加工。秦颢等[8]研究了巴氏合金火焰喷涂工艺参数及使用方法。段思华[9]研究了电弧喷涂巴氏合金组织与耐磨性,发现电弧喷涂后巴氏合金组织得到了有效改善,可更好地保持摩擦界面间油膜的连续性,减少摩擦副的磨损程度。张彬等[10]通过优化熔炼铸造、挤压、拉拔等工序成功制备出适合热喷涂使用的锡基巴氏合金ZChSnSb11-6丝材。Paulo等[11]评估和比较了电弧喷涂和火焰喷涂沉积ASTM B23/2合金的微观组织、力学和摩擦学性能,并与离心和静态铸造工艺进行对比。结果表明采用热喷涂工艺沉积的涂层孔隙率和组织细化程度均高于常规涂层。A. R.C等[12]提出了一种利用热喷涂制备致密巴氏合金涂层的方法。与传统的巴氏合金涂层相比,热喷涂制备的巴氏合金涂层组织致密,硬质相分布精细且涂层磨损更低。两种喷涂方式虽然解决了巴氏合金组织粗大和偏析的问题,但因其喷涂厚度和结合强度较低等因素限制了其发展。

此外,还有利用低压冷喷涂技术沉积巴氏合金涂层,冷喷压技术是一种全固态沉积技术,通过压缩气体将粉末颗粒撞击基体并沉积在表面,与热喷涂相比整个喷涂过程原料始终是固体形态,未发生熔化现象。Tillmann W等[13]通过研究低压冷喷涂巴氏合金在不同推进剂气体温度以及基体温度对涂层微观组织特征的影响,发现无论基材温度或推进剂气体温度如何,涂层主要由Sb2Sn23、Sb0.49Sn0.51、CuSn或CuSb0.115Sn0.835组成。目前该技术在国内巴氏合金轴瓦领域研究较少,尚未形成产业应用。

1.4.3 焊接工艺

目前用于巴氏合金轴瓦的焊接工艺有钎焊、MIG焊、TIG焊和埋弧焊等。钎焊作为一种广泛使用的异种材料连接方法,开始主要用于轴承合金磨损部位的补焊,一般钎焊温度高于钎料熔化温度50~80℃,张胜全等[14]在Q235钢上钎焊SnSb11Cu6,发现随着钎焊温度升高,锡基巴氏合金流动性和润湿性增加,温度过高时元素流失较为严重。

MIG焊工艺通过焊丝作为熔化电极,并采用惰性气体(如氩气)作为保护气体,其优点是电弧空间无氧化性,焊接过程不产生熔渣,是近年使用最广泛的焊接工艺。TIG焊接工艺使用纯钨或活化钨作为非熔化电极,采用惰性气体作为保护气体,目前使用范围较小。宋振亚等[15]通过MIG焊将SnSb11Cu6堆焊到20钢,并与离心浇铸工艺进行显微组织与结合强度的对比,研究发现经MIG堆焊后巴氏合金产生了良好的晶粒细化现象,结合强度达到了80 MPa。刘致远等[16]研究了焊接速度对铝合金表面堆焊巴氏合金组织的影响,发现在一定的区间内,焊接速度越高,堆焊层的组织更细小,硬质相分布越均匀,界面结合强度更高,结合面的可靠性越好,硬度越高。吴俊辉等[17]在Q235钢基体表面MIG堆焊了SnSb8Cu5,发现巴氏合金堆焊层与钢基体犬牙交错的结合方式增大了双金属的结合面积,扩散层达到了10 μm,结合强度达到了77 MPa,巴氏合金平均硬度为HV30。Wei M等[18]在ASTM 1045 钢上使用MIG工艺堆焊了SnSb8Cu4、SnSb8Cu8、SnSb11Cu6,其结合强度分别为83.07 MPa、75.72 MPa和66.42 MPa,可见不同型号焊丝对巴氏合金与钢基体的结合强度有较大影响。Zhou F等[19]通过TIG焊接在Q235B上堆焊SnSb11Cu6,发现当焊接电流为50~90 A时,界面层厚度为10.26~34.27 μm,结合强度为73~155 MPa,但所测得的结合强度试样并未采用标准结合强度测试试样,因此实际结合强度有待商榷。

埋弧焊工艺通过巴氏合金焊丝导入铺满焊剂的基体中,电弧在焊剂层下的焊丝与母材之间燃烧,溶剂会在融化后产生熔渣膜,将弧光遮蔽在空腔中,起到隔离空气的作用。

李敬[20]研究了埋弧钎焊过程中弧-金界面的冶金行为,发现随着热输入的增大金属间化合物层厚度从12 μm增加到35 μm;不同热输入条件下金属间化合物组成的界面层是由Fe3Sn2、FeSn和FeSn2所组成的叠层结构。徐冬豪[21]发现当埋弧焊巴氏合金界面硬质相组成的金属间化合物达到一定厚度时,其钉扎作用可以起到提升结合强度的作用,但当金属间化合物的厚度持续增加时,界面会变得硬而脆导致结合强度下降。

目前焊接工艺是广泛使用的轴瓦制备工艺,随着工艺水平的不断革新,离心浇铸被焊接工艺替代已成为大势所趋,但轴瓦焊接工艺尚未有一套相关的标准,且相关结合理论还待进一步研究。

1.4.4 激光熔覆工艺

激光熔覆工艺通过高能激光的作用下将巴氏合金粉末快速融化并与钢基体进行结合,因其涂层变化范围大以及高度自动化等特点成为近年增材制造的研究热点。张伟等[22]对锡基巴氏合金离心浇铸层表面进行了激光重熔试验,研究发现激光重熔层的平均硬度与离心浇铸相比提高了25%。离心浇铸巴氏合金在经过激光快速重熔后,其金相质量和性能均有所提高,有利于提高滑动轴承的使用寿命。郝云波等[23-24]研究了激光熔覆下SnSb11Cu6与20钢的微观组织及力学性能,发现激光熔覆后两者界面间形成了厚度约6 μm的中间界面层,实现了两种合金间的冶金结合。随着合金熔覆层厚度的增大,巴氏合金/20钢断裂形式从撕裂到整体断裂,结合强度逐渐增大,在8 mm厚度时结合强度达到了137 MPa。此外基于逐点和逐层策略的选择性激光熔覆(SLM)也应用于巴氏合金轴瓦的研究,Zhao X等[25]通过选择性激光熔覆工艺制备了SnSb11Cu6,发现经过熔覆的SnSb11Cu6平均硬度在32.5~35.3 HV之间,略高于铸造巴氏合金的28 HV,低激光扫描速度下的针状Cu6Sn5相过度生长和高激光扫描速度下的空洞形成严重影响了巴氏合金试样的力学性能。

激光熔覆工艺虽具有成型率高、组织性能好的特点,但巴氏合金需要提前制备成粉末,加之设备价格高昂等因素,对工序及成本有了更高的要求。

2 巴氏合金结合特性理论研究

众多学者研究了不同工艺的巴氏合金轴瓦特性,但并未形成一套完整的理论实验体系。太原科技大学王建梅团队[26]根据现代轧机油膜轴承特点,提出了油膜轴承结合强度理论。也有一些学者从工艺的角度研究巴氏合金结合机理,目前巴氏合金结合强度理论主要包括结合界面应力场、结合强度及组织、组织的摩擦特性、结合温度和合金厚度等。

2.1 结合界面应力场

多层金属材料复合时,受不同工艺或加工参数的影响,材料在界面及形状边缘处会产生应力集中现象,特别是物理性能相差较大的金属,在界面结合处容易出现奇异应力场。巴氏合金轴瓦制造过程中受到不同力场的作用,金属结合处受力复杂,极易造成应力突变。油膜轴承衬套是典型的巴氏合金与钢基体结合的零部件,其结合质量对机械设备的安全运行起着决定性作用,因此衬套必须考虑奇异应力场的存在。孟凡宁、夏全志、姚坤等推导了复合材料界面端奇异应力场的完整公式[27-29],计算了巴氏合金与不同钢基体的奇异应力,发现20钢更适合作为油膜轴承衬套的基体材料,并进一步计算了SnSb4Cu4、SnSb8Cu4与SnSb11Cu6与20钢的应力场,研究得出结合界面FeSn2的存在能够缓解巴氏合金与钢基体的奇异性。李敬[20]通过研究巴氏合金埋弧钎焊过程中的弧-金界面冶金行为,预测了界面处产生各种金属间化合物的可能性,并探索了结合界面冶金反应对微观结构与接头力学性能的影响。徐冬豪[21]进一步基于熔渣离子-分子共存理论,建立了对应的熔渣热力学模型,并研究了熔渣对电弧行为产生的影响。

2.2 结合强度及组织

图3所示为不同工艺下SnSb8Cu4/20钢结合组织,其他结合工艺巴氏合金/钢体双金属组织类似,均由由钢基体、中间层和巴氏合金所组成。离心浇铸工艺在进行浇铸之前需要在钢体上进行挂锡,所以中间层一般为镀锡层,目前焊接或喷涂工艺不需要对钢基体进行挂锡,中间层一般为在焊接过程中Fe与Sn产生的结合层,主要为FeSn、FeSn2和Fe3Sn2等物质。根据不同加工工艺中间层或基体也会发生变化,如焊接或激光熔覆过程中因冷却速率较快,巴氏合金硬质相会产生较好的晶粒细化现象,也很少出现偏析。但热输入量较大时结合层一般会增厚,钢基体也会产生淬火效应,巴氏合金也会产生硬质相堆积,因此不同结合工艺所需的最优工艺参数需要大量实验进行研究。

图3 不同工艺下SnSb8Cu4界面结合组织

结合强度是衡量巴氏合金轴瓦工艺性能的一项重要指标,国内巴氏合金强度测量主要参照GB-1991版《滑动轴承-多层金属滑动轴承结合强度破坏试验办法》。图4为不同工艺下的平均结合强度,现阶段研究尚未有统一的试验参数,此处结合强度以参考文献的均值处理。离心浇铸经过多年的发展,浇铸质量也有较大提升,以7 mm厚度SnSb11Cu6/20钢测量的结合强度平均值为56 MPa,已远高于之前的36 MPa,文献[30]所测得的电弧喷涂巴氏合金结合强度为57.1 MPa,MIG焊接结合强度为75~85 MPa[15,17],作者通过在20钢埋弧堆焊7 mm的SnSb8Cu4所测得结合强度为100 MPa左右,根据文献[23]在20钢上激光熔覆5 mm和8 mm的SnSb11Cu6结合强度分别为101 MPa和137 MPa。可见焊接工艺与激光熔覆工艺均有效提高了巴氏合金与钢体的结合强度,热喷涂因其工艺特性,其结合强度与离心浇铸差距较小。

图4 不同工艺下巴氏合金/钢基体平均结合强度

2.3 摩擦学特性

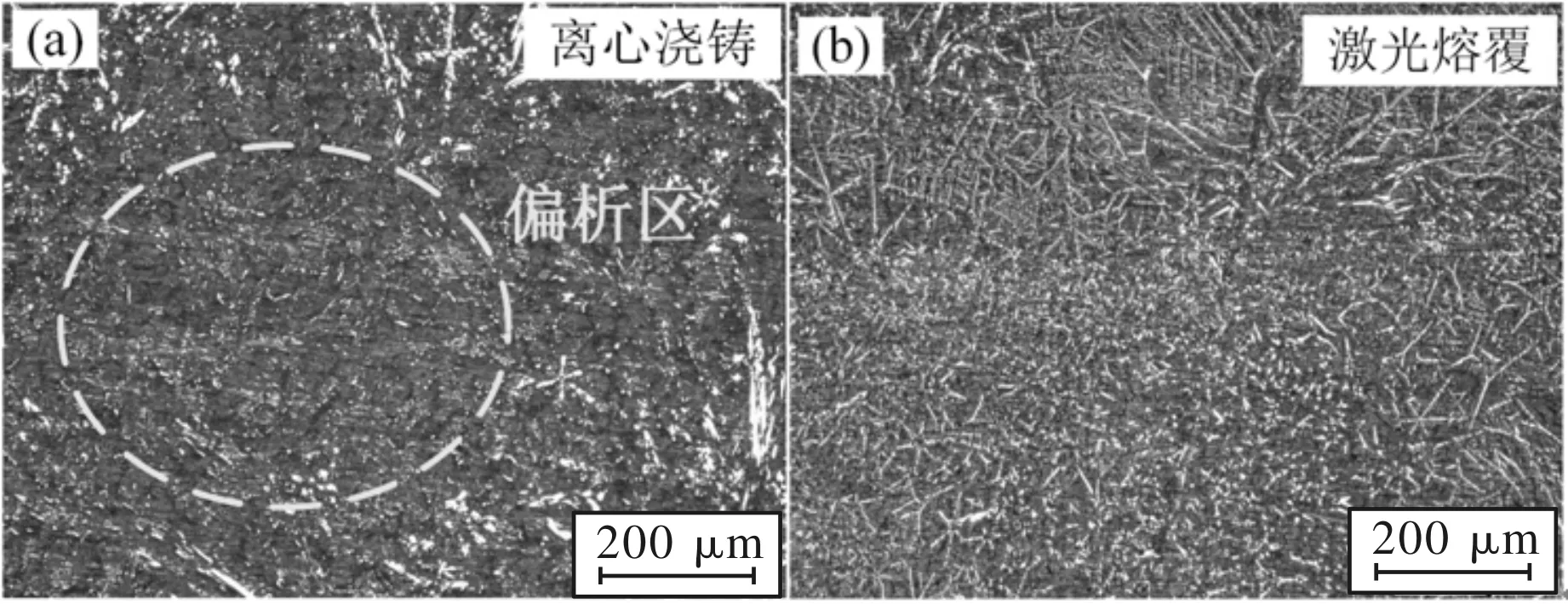

巴氏合金以良好的耐磨性与顺应性而应用广泛,微观组织反映宏观性能,因此不同工艺下的巴氏合金组织会产生不同的摩擦学特性。离心浇铸工艺目前经过改善使得结合强度有了较大提高,但依旧会产生硬质相偏析的现象,图5所示为离心浇铸与激光熔覆下的SnSb8Cu4组织,可以明显观察到离心浇铸组织分布不均,且硬质相粗大。激光熔覆组织分布均匀,整体晶粒细化程度较高,单位面积硬质相比例较大,导致整体硬度增大,耐磨性得以提高。但过高的硬质相比例会降低巴氏合金的顺应性,因此,平衡巴氏合金组织与摩擦学特性是加工过程中必须考虑的因素。

图5 不同工艺下巴氏合金组织

2.4 结合工艺数值模拟

巴氏合金/钢体结合过程本质为受热原子运动进行的物理化学变化,分子动力学可以在原子尺度进行能量计算,从原子层面研究不同材料间的界面结合能,获得最大界面结合能的条件并验证结合机理。文献[27-29]通过分子动力学构建了巴氏合金/钢基体的分子模型,研究了不同合金层厚度对结合性能的影响。基于离心浇铸与焊接工艺,计入有无过渡层及不同种类过渡层对结合界面的影响,得出了最佳结合温度与过渡层厚度。

3 巴氏合金领域研究展望

近年来巴氏合金/钢体结合工艺成为研究热点之一,然而很多研究目前依然停留在实验观察阶段,缺乏理论延伸及考虑多因素条件下轴瓦运行研究。基于目前国内外巴氏合金/钢体结合工艺的研究成果,巴氏合金/钢体结合特性理论研究还有较多领域需要进一步拓展。

3.1 不同工艺对巴氏合金摩擦学特性影响

在巴氏合金轴瓦加工中,工艺不仅会影响巴氏合金与钢体的结合强度,而且会影响巴氏合金硬质相分布,Paulo等[11]研究火焰喷涂与电弧喷涂时就发现在干燥条件下喷涂试样的摩擦系数较大,但喷涂涂层油润滑摩擦系数和磨损明显低于常规铸造涂层。郝云波等[24]研究了激光熔覆下巴氏合金干摩擦性能,发现激光熔覆巴氏合金摩擦系数高于离心浇铸,Ni Y等[31]研究发现在较低载荷下激光熔覆与浇铸试样摩擦系数相近,随着载荷的逐渐增大,激光熔覆巴氏合金显示出较低的摩擦系数。

上述研究人员针对相应工艺研究了巴氏合金摩擦学性能,但尚未建立工艺参数到摩擦学的评价体系,不同工艺下的巴氏合金轴瓦在实际运行中可能会有不同的表现,如何平衡结合强度与摩擦学特性成为一个必须思考的问题。此外,轴高速运行时轴瓦表面温度较高,因此高温巴氏合金摩擦学特性与组织的演变也是一个需要研究的问题。

3.2 疲劳蠕变交互研究

巴氏合金熔点较低(185~240 ℃),当温度达到0.3Tm时(Tm为材料熔点),会发生较为明显的蠕变现象,因此蠕变损坏是轴瓦常见的失效形式之一。上世纪九十年代德国、意大利、美国等企业针对巴氏合金蠕变现象研究出了超低蠕变性的巴氏合金,然而在巴氏合金轴瓦实际运行过程中随着循环交变载荷的作用下,巴氏合金仍然会面临疲劳裂纹引起的失效。如何降低巴氏合金运行过程中的蠕变现象及延长疲劳寿命是需要迫切解决的问题。

3.3 巴氏合金成分改进

巴氏合金在面临各种复杂工况时,其结合强度和摩擦性能会发生很大的变化,添加微量元素或改变元素比例后会增强巴氏合金的一些性能。如陈润霖等[32]在SnSb11Cu6基础将Cu含量提高至7%~10%,随着Cu添加量的提高,试样压缩屈服强度先升高后降低。Ramadan M等[33]以纳米颗粒为添加剂,制备了含氧化铝纳米颗粒的Sn基巴氏合金纳米复合材料,发现随着纳米颗粒含量的增加,Cu6Sn5相有平行的团聚趋势,对结合强度和摩擦学性能有一定的改善作用。

巴氏合金成分改进可基于不同工况及工艺特性进行,比如针对性地提高耐腐蚀性、抗氧化性、硬度和摩擦特性等,改性巴氏合金或将成为未来定制化轴瓦制作工艺的基本手段。

4 结语

高端轴承是我国装备制造产业核心基础件的关键组成部分,也是我国亟待发展的战略产业。随着新技术、新材料、新工艺的不断发展,巴氏合金轴承领域将更好地发挥战略作用,应对更加复杂多变的应用场景,向产业自动化、高可靠性逐步迈进。