基于PXI粒子成像技术的中间包控流装置优化研究

张忍德,翁 承,李宇彤,连天龙,杨昌霖

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

连铸中间包的控流装置直接影响钢液的流动状态,进而影响中间包的冶金作用,深入了解控流装置对钢液流动状态的影响至关重要[1]。有研究者对中间包流场的物理模拟采用示踪法,即将一定量的示踪剂,从钢包长水口处瞬时注入,然后以录像的方式记录示踪剂溶液的运动情况[2,3],然而使用显示剂的流动显示技术只能观察液体流动的大致情况,不能提供详细的定量结果。本研究中对中间包流场的测试采用一种将PIV粒子成像技术与基于PXI硬件平台结合而产生的PXI粒子成像技术,即利用高分辨率高感光度相机拍摄激光扫射平面上示踪粒子的轨迹图像来获取流场信息[4]。

通过测定停留时间分布曲线可定量描述中间包内流体流动特性,对于RTD曲线的研究,传统的研究者[5]采用酸、盐溶液或染色溶液作为示踪剂,采用PH值测量仪、电导率仪或比色计分析中间包出口示踪剂的浓度变化。有研究表明[6],使用与测试对象密度不同的示踪剂,会使获取的RTD曲线失真,导致中间包流动的分析产生错误。本测试平台开发的基于图像检测技术的中间包RTD测试系统,通过激光照射出流口透明管道内流过的示踪粒子(聚苯乙烯微粒1.05 g/cm3),产生辉光,通过记录测试区域内粒子浓度随时间变化曲线来得到RTD曲线。

Chiang, L.K.[7]试验研究了挡坝、挡堰等控流装置对中间包流场的影响,研究结果表明挡坝可以减少短路流,延长中间包内最小停留时间,挡坝的高度对流场影响作用较小。多孔挡墙是一种可以代替坝堰组合的单片式导流墙,通过调整导流墙上过流孔的角度,改变钢液流动方向,可延长钢液在中间包的平均停留时间,有利于夹杂物上浮去除。Sheng, D.Y.等人[8]采用数值模拟和物理模拟相结合的方法研究了多孔挡墙对钢液流动的影响,结果表明多孔挡墙使钢液分布更均匀,平均停留时间提高了35%。本文采用PXI粒子成像技术和数值模拟相结合的方法研究了坝堰组合和多孔挡墙两种控流装置对中间包流场的影响。

1 中间包流场的模拟试验平台

本文中间包流场及RTD曲线测试采用PXI连铸综合水模试验平台[4]。试验平台示意图如图1所示,水模拟系统主要由中间包模型、结晶器模型、循环水箱、各种电磁阀、流量计、液位计及各种控制设备组成,利用中间包及结晶器液位耦合闭环控制,可模拟不同浇注条件下的连铸过程。本研究中主要用中间包流场数据采集系统6和中间包RTD数据采集系统8。

图1 试验平台示意图

2 试验方案

在中间包流场模拟试验中水的流动主要是重力和惯性力起主导作用的湍流流动,在湍流流动条件下,不论中间包的几何形状和尺寸大小,流动过程的湍流雷诺数是非常相近的。在此基础上,要保持在湍流流动范围和原型与模型动力相似,只需要保证原型和模型的佛鲁德数相等即可,选用佛鲁德准数作为试验的决定性准数,有式(1)成立。即

(1)

以某钢厂双流板坯连铸中间包为研究对象,该中间包容量44 t,长水口内径75 mm,浸入式水口内径45 mm,中间包稳定操作液面高度900 mm,铸坯断面尺寸为180 mm×650 mm,正常拉坯速度为1.1 m/min。根据实验室条件,模型与原型比例设为1∶1.5,通过相似换算则可得到原型及模型的主要参数见表1。

表1 原型及模型中间包主要参数

本试验对模型中间包的典型截面的流场信息进行采集并进行分析。图2为两种控流装置的中间包的典型物理截面。

图2 中间包典型截面结构

3 试验结果分析

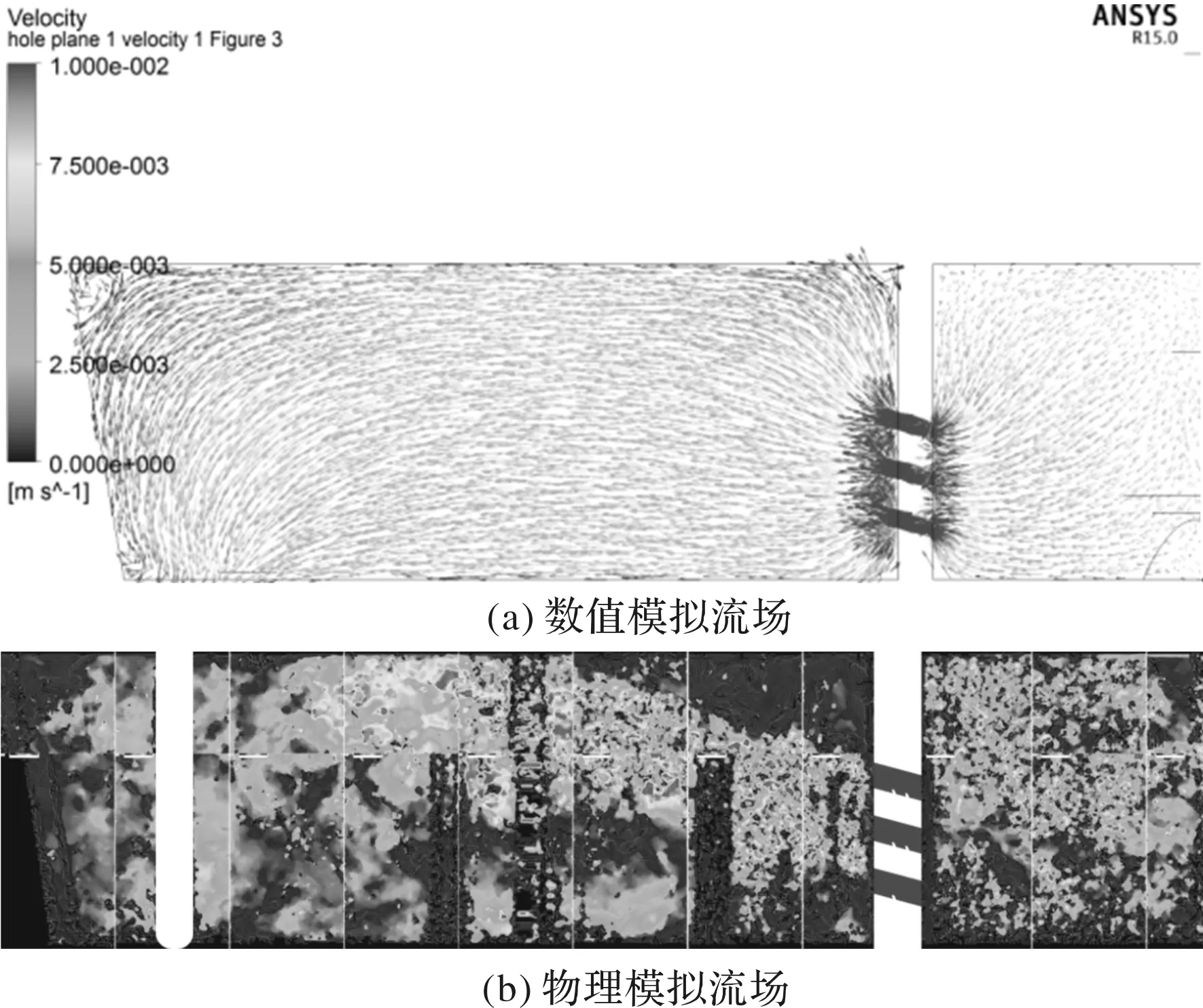

合理的中间包流场必须保证三点: (1)全混流区被限定在一个指定区域内,以保证夹杂物的上浮和温度的均匀性;(2)中包流场应包括一个较大的活塞流和尽量小的死区;(3)钢液在中间包内有较长的平均停留时间。所以在中间包设计时应该采取适当的控流措施,延长钢水在中间包内的平均停留时间,从而提高夹杂物的去除效果。图3、图4所示为两种控流装置下数值模拟和物理试验的中间包流场,由于中间包关于长水口中心两侧对称,故本文针对一半流场进行分析研究。

图3 坝堰组合中间包流场

图4 多孔挡墙中间包流场

图3所示为坝堰组合控流装置下的中间包内流场,由图可知,在长水口浇注区,由于铸流冲击作用,中包流场呈现出混合流特征,挡堰把该区域限定在一个范围之内,进而将随钢包注流进入中间包的炉渣控制在注流区内,减少对钢液的二次污染,并可以将注流冲击引起的表面波动限制在坝堰的上游,稳定下游中间包熔池工作液面,有利于减少因表面卷渣、二次氧化和机械冲击所产生的夹杂物。挡坝的基本作用是引导钢液折向液面,使其与覆盖渣接触,有利于覆盖渣吸收夹杂物。除此之外设置挡坝可以减少沿钢包底部流动的动能,从而降低钢水的流动速度,并减少短路流,延长钢水在中间包内的停留时间。由图可知,钢液经过挡坝后比较明显地折向中间包液面,随后向下流向浸入式水口处,钢液从挡堰到挡坝,再到浸入式水口,显示出比较明显的活塞流特征,即流体在中间包内的流动是平行推动,后面的流体微元不超过前面的流体微元,前面的流体微元也不会返混到后面。此外,中间包内也存在流体不流动或流动速度极小的死区(停留时间大于表观停留时间两倍),在中包设计中应该优化控流装置,尽量减小死区体积。

图4所示为多孔挡墙控流装置下的中间包内流场,同坝堰组合控流装置一样,中间包流场在浇铸区有比较明显的混合流,该区域内流场分布比较均匀。相比坝堰组合,多孔挡墙中间包在浇铸区的全混流更为均匀,范围更广。挡墙上出流孔的角度和直径的设置,可以有效地限制中间包底部流动促进表面流,对延长钢液在中间包内的流动路径,促进夹杂上浮具有重要的作用。由图可知,经过多孔挡墙后,由于出流孔角度的设置,钢流折向钢液面,有利于去除夹杂物。挡墙外的流场均匀性得到很大程度的改善,中间包流场呈现出比较明显的活塞流特征,对比坝堰组合和多孔挡墙两种控流装置可知,多孔挡墙控流装置下中间包内的活塞流范围更宽广。

图5所示为坝堰组合和多孔挡墙两种控流装置下的水模试验和数值模拟的RTD曲线,如图所示,水模试验和数值模拟得到的RTD曲线趋势一致,结果吻合较好,说明本研究建立的数学模型是合理的。理论和试验结果都表明多孔挡墙控流装置下中间包流场RTD曲线较为平滑,RTD曲线峰值出现时间较晚,说明钢液的流动状态较好,这也与图3及图4的直观分析结果相吻合。

图5 不同控流装置下物理模拟和数值模拟RTD曲线

根据Ahuja和Shahai等[9,10]人的研究,通过RTD曲线可以计算出中间包内各区的体积分数,具体计算参见式(2)~(7)。

(2)

(3)

(4)

(5)

(6)

实际平均停留时间

(7)

图6所示为两种控流装置下中间包内不同区域的体积分数,由图可知,两种控流装置中间包内全混流体积大致相等,这是由于两种中间包内挡堰和多孔挡墙的位置一致,挡堰和多孔挡墙把全混流限制在一个范围。多孔挡墙控流装置下中间包内活塞流体积均高于坝堰组合控流装置,这也与图4、图5的流场直观显示情况相一致。相比而言,本研究中多孔挡墙控流装置更有利于改善中间包流场,但是多孔挡墙钢液在控流孔处的流速较大,钢液对挡墙上过流孔的侵蚀比较严重,实际应用中应综合考虑。

图6 不同控流装置下中间包内各区域体积分数

4 结论

(1)采用PXI粒子成像技术可以清晰、直观地研究中间包内流场情况,该技术对研究中间包流场具有重要意义 。本研究中物理试验和数值模拟得到的RTD曲线趋势比较吻合,在今后的研究中,利用物理试验结果,可以对数值模拟模拟的参数进行修正,使模拟结果更真实反映实际流场。利用数值模型可以对物理试验方案进行提前筛选甄别,指导物理模拟试验方案的设计。

(2)两种控流装置下中包流场均呈现出不同程度的混合流和活塞流,对比两种控流装置可知,多孔挡墙的控流效果较好,活塞流体积较多,死区体积较少,但是在实际生产过程中过流孔侵蚀较严重,而过流孔的位置及角度明显影响其控流效果。因次在实际生产过程中应综合考虑两种控流装置的使用。