高强钢超低温焊接工艺研究

季圣国 魏 亮

上海振华重工(集团)股份有限公司

1 引言

海工领域浮式起重船臂架回转下支撑圆筒体主体结构材料为FH69,是造船行业船级社标准中最高韧性等级690级别高强钢材料,其特点是不仅强度等级高,而且具有-60℃超低温的优良冲击韧性要求。此类材料焊接工艺制定难度大,需要确定合理的焊接材料及焊接工艺,确保达到力学性能要求,获得良好的接头性能。

2 试验材料及方法

该回转下支撑圆筒体结构材料主要为FH69和EH69,其中板厚≥60 mm材料基本为FH69,结构强度及制作要求极高,焊接要求多为全熔透CJP焊缝及≥30 mm超大焊脚角焊缝。针对此种690级别高强钢材料,合理的工艺措施是保证焊接质量和预防高强钢焊接裂纹的关键(见图1)。

图1 回转下支撑圆筒体

2.1 试验母材化学成分和力学性能

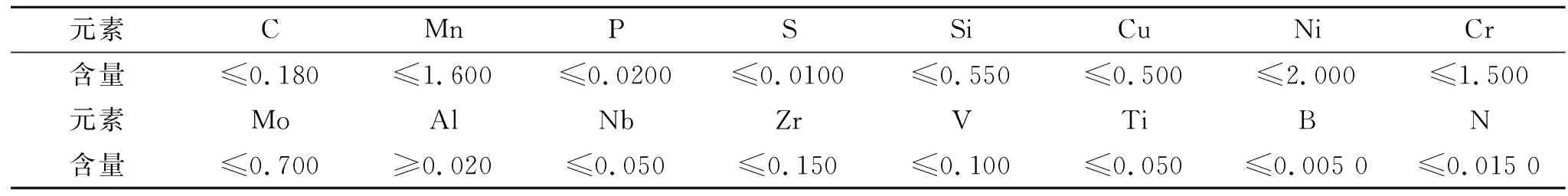

根据英国LR制作标准中对于FH69材料的化学成分及力学性能要求[1],FH69化学成分见表1,力学性能见表2。

表1 FH69化学成分表/(Wt%)

表2 FH69力学性能表

2.2 焊接性分析

FH69调质钢用作高强钢的焊接结构,在合金成分上已考虑到焊接性的要求,其含碳量限制得较低,要求在0.18%以下。此类钢是通过调质热处理获得强化,焊后在热影响区上除发生脆化外,还会有软化,所以焊接过程中的冷裂纹控制和热影响区脆化和软化是主要问题。

根据国际焊接协会推荐的碳当量计算公式:

Ceq=C+Mn/6+(Cr+Mo+V)/5

+(Ni+Cu)/15(%)

由表1可计算得出FH69的碳当量Ceq≈0.608%。

随着碳当量的增加,钢材的焊接性会变差,一般当碳当量小于0.4%时,焊前不需要预热(板厚太大时除外)。当碳当量大于0.4%~0.6%时,冷裂纹的敏感性将增大,焊接时需要采取预热、后热及用低氢型焊接材料施焊等一系列工艺措施。

2.3 试验条件

2.3.1 接头形式

建议:长期不活动将增加肺炎、胰岛素抵抗、肌肉虚弱的风险。鼓励患者术后第1天开始下床活动并完成每日制定的活动目标,如术后第1天下床活动1~2 h,至出院时逐日增加活动量。

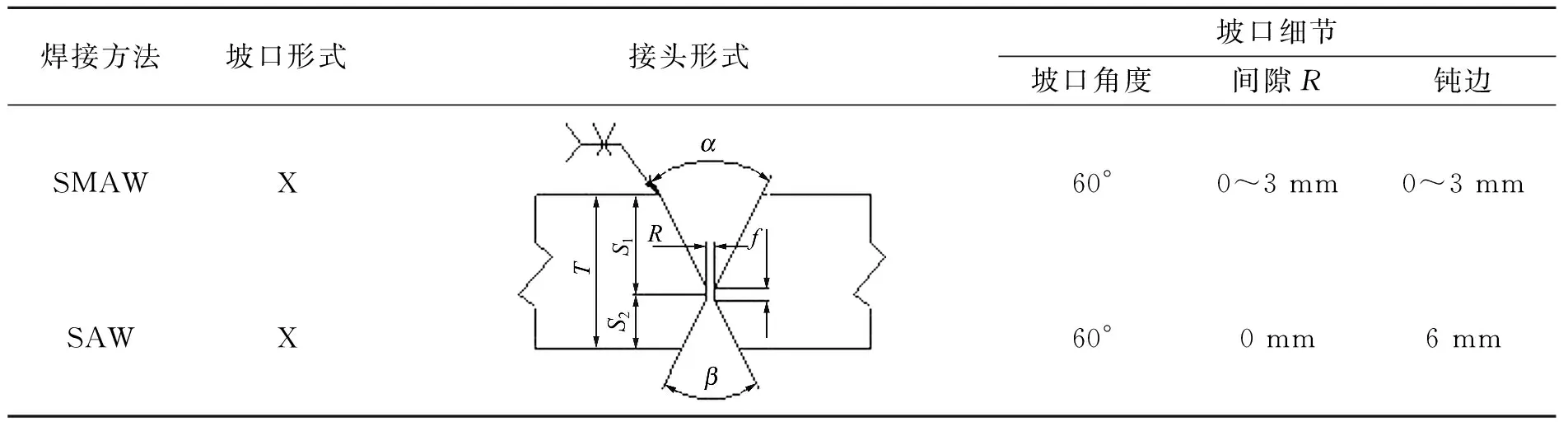

焊接工艺评定按照LR规范要求,选用规格为60 mm×260 mm×650 mm的钢板用于焊条电弧焊焊接,选用规格为60 mm×260 mm×1 000 mm的钢板用于埋弧焊焊接。为了实现本项目所有板厚的全覆盖,试验采用T=60 mm的FH69材料试板,采用X型坡口形式焊接,焊接工艺要求见表3。

表3 焊接工艺评定试验细节

2.3.2 焊接方法

根据产品构件的制作工艺和制作状态,尽可能覆盖较多类型焊接方法进行施工,并且考虑到本项目超低温高强钢焊接性能、项目LR焊材认证特殊要求、现场施工等多方面复杂情况,综合考虑可操作性及焊接效率,选用手工焊条电弧焊和埋弧焊焊接方法进行现场焊接制作。

2.3.3 焊接材料

FH69为调质钢,考虑到现场施工情况,在满足技术要求条件下应避免进行焊后消应力热处理,故选择焊接材料时要求焊缝金属在焊态下具有接近母材的力学性能。首先考虑在保证强度基础上,具备-60℃超低温下良好的冲击韧性,并且能够避免冷裂倾向。焊前按照要求进行烘干,并且根据项目要求,必须具备英国LR资质认证,对不同国内外品牌符合认证要求的焊材性能进行试验研究,确定最终选材。

2.3.4 预热温度

FH69的合金元素较多,由于当碳当量大于0.45%时,焊接热影响区的淬硬倾向增大,容易产生冷裂纹,为了防止FH69冷裂,焊前需采取必要的预热措施来保证焊缝性能。预热的主要目的是降低马氏体转变时的冷却速度,通过马氏体的“自回火”作用来提高抗裂性能,预热温度一般小于200℃,若预热温度过高,会使冷却速度过于缓慢,出现脆性混合组织而脆化[2]。

对于多层多道焊而言,后焊道对前焊道起退火作用,前焊道对后焊道起预热作用。除预热外还需注意控制道间温度不能过高,防止焊缝及周边组织在高温环境下停留时间过长,而导致焊接接头晶粒粗化严重,塑性、韧性指标降低;同时道间温度也不能低于最低预热温度,防止焊缝冷却速度太快形成淬硬组织和影响焊缝内扩散氢的逸出。

2.3.6 焊接电流电压

焊接电流、电压和焊接速度是焊接热输入的影响因素,焊条电弧焊应尽量选用小线能量进行焊接,结合预热与道间温度控制等措施,避免焊缝中产生淬硬组织,减少淬硬倾向。因不同品牌厂家焊剂成分配比不同,埋弧焊需参照厂家推荐最佳焊接参数进行焊材性能试验。

2.3.7 后热

焊接完成后需立刻进行后热处理,以防止延迟裂纹的产生,提高焊缝的综合性能。

3 力学性能分析

本试验采用英国LR船级社规范标准进行力学试验评定,对焊接试样进行拉伸、冲击、弯曲、硬度等力学性能测试。图2为LR力学试验取样图,表4为力学性能合格标准。

图2 LR力学试验取样图

表4 试验合格标准

3.1 冲击试验

经冲击试验,最终确定的工艺参数焊接完成的试板中,通过对试验焊缝表面焊缝中心、熔合线、熔合线+2 mm、根部焊缝中心多个取样位置进行10 mm×10 mm规格-60℃夏比V型冲击试验,最终冲击结果见图3,无试验失败组别,冲击功均达到合格标准,满足冲击性能要求。

图3 冲击试验结果

3.2 拉伸试验

经拉伸试验,最终确定的工艺参数焊接完成的试板中,各个取样位置的横向板状拉伸的拉伸性能结果见图4。其中SMAW拉伸试验断裂位置在母材,SAW拉伸试验断裂位置在焊缝,抗拉强度实测值≥770 MPa,各个拉伸值均达到合格标准,满足拉伸性能要求。

图4 拉伸试验结果

3.3 弯曲试验

弯曲试验中,弯头直径D选择6 t大小弯头,弯曲180°,冷弯后试样上下表面焊缝及热影响区经外观检查合格,无可见缺陷,满足冷弯试验要求。

3.4 宏观及硬度

对焊缝切片进行宏观腐蚀试验,切片试样焊缝金属中相邻各层之间和焊缝金属和母材之间完全融合,焊缝细节符合规定的要求,无咬边、夹渣、裂纹等缺陷,宏观腐蚀试验合格。酸洗后,分别对焊后FH69的焊接接头的母材、热影响区、焊缝等区域进行HV10维氏硬度测试。经检测,手工焊SMAW方法的母材(264~283HV10)、热影响区(283~333HV10)及焊缝中心区域(309~322HV10),埋弧焊SAW方法的母材(285~309HV10)、热影响区(285~336HV10)及焊缝中心区域(299~315HV10),硬度结果均满足最大布氏硬度值≤420HV的硬度要求。

4 结语

通过试验多种焊接工艺,分析试验结果可得以下结论:焊接过程需要做好温度控制和各项焊接参数控制,保证焊缝的强度和冲击性能;厚板FH69对接,手工焊焊接热输入为1.0~1.82 KJ/mm,埋弧焊热输入为1.9~2.56 KJ/mm,预热温度150℃,层间温度保持150~200℃。