预应力混凝土小箱梁连续端腹板局部裂缝病害成因分析及处治

郭延飞,彭俊强,王清明,李栋衍,王子方

(山东高速基础设施建设有限公司 济南市 250101)

0 引言

随着经济社会的不断发展,高速公路迎来了快速规划建设高峰,预制混凝土箱梁以其造价低、便于运输安装、工厂化生产程度高等优势,在高速公路建设中被广泛采用[1]。但随着预应力预制小箱梁在工程建设中的不断应用,其问题也不断的暴露出来。施工期间预制箱梁混凝土开裂现象一直是混凝土工程领域的顽疾,其开裂原因众多,涉及到设计计算、施工工艺、养护管理、材料性质等各方面[2]。以某高速几十片简支变连续预制小箱梁梁端腹板裂缝为研究对象,观察统计箱梁裂缝出现的时间、出现的阶段,并对导致箱梁裂缝通病的原因进行一一筛除,分析确定导致箱梁裂缝的原因后采取相应的施工措施做到对症下药,为预制箱梁裂缝防治提供相应依据,避免后续混凝土构件出现同类病害。

1 工程概况及裂缝调查情况

1.1 工程概况

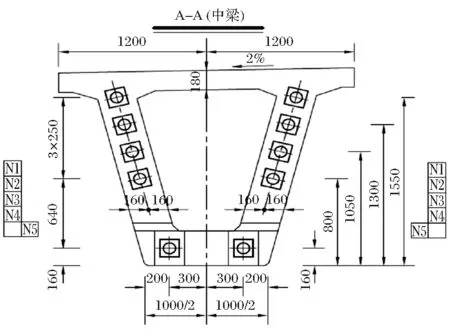

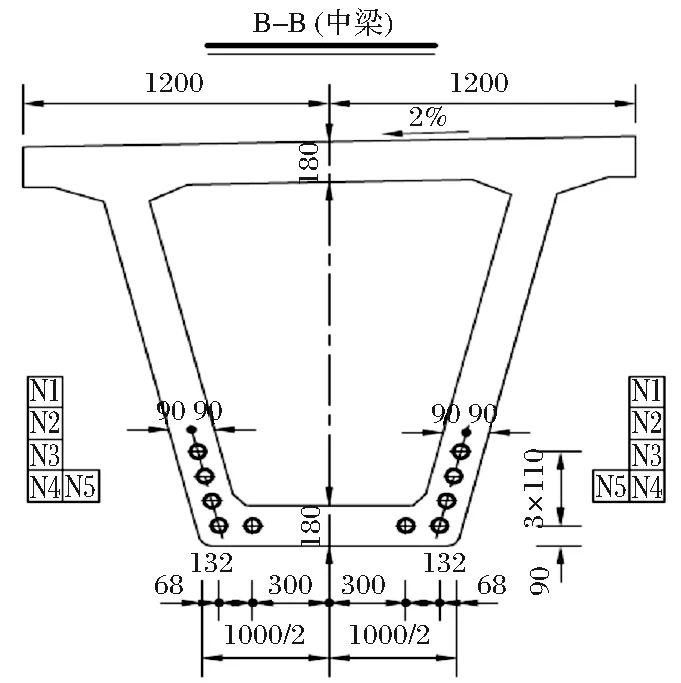

某高速公路路线全长93.305km,全线预制箱梁共计 2784 片,其中简支变连续箱梁444片。小箱梁设计采用C50混凝土,梁高为1.8m,结构体系为先简支后连续的结构,按A类预应力混凝土构件设计。支点截面腹板厚度为32cm,跨中截面腹板厚度为18cm,中梁采用15.2-4规格钢束,边梁采用15.2-4与15.2-5规格钢束。界面形式如图1、图2所示。全线小箱梁均采用场内预制,混凝土施工配合比应用智能数据上传系统,各类原材料添加质量进行严格控制,施工、监理、建设单位质量管理人员可以同步接受该盘混凝土的所有信息,并且信息会在电脑数据端多年存储。预制箱梁钢筋全部采用数控弯箍机生产,统一采用胎架、卡槽进行钢筋网绑扎。张拉、压浆过程全部应用智能数据上传,张拉力的大小、压浆的指标均可在电脑端实时查看。箱梁压浆完成后架设存梁去存放。

图1 箱梁支点截面预应力钢束布置图

图2 跨中截面预应力钢束布置图

1.2 裂缝调查情况

在发现预制场简支变连续小箱梁端头出现裂缝后,建设单位迅速组织设计院到各标段预制箱梁场进行了现场调查。安排检测单位对裂缝长度、深度、宽度等进行了专项检测,并要求施工、监理单位对所有出现裂缝的箱梁进行各工序时间节点、质量控制过程进行调查,施工单位邀请省内混凝土相关专家到箱梁场调研相关问题。经调查该高速公路各标段预应力混凝土小箱梁连续端腹板均出现斜向裂缝,施工一标预制简支变连续箱梁发生的范围较多,正交和斜交箱梁均存在,初步检查约60%以上存在裂缝情况,施工二、三、四、五标斜交箱梁主要在钝角侧有所发生,初步检查约40%以上存在裂缝,具体情况如下:

(1)梁端腹板斜向裂缝均出现在简支变连续端,伸缩缝端腹板未发现裂缝。

(2)腹板裂缝位置纵向上基本在支点至跨中方向1.5m范围内,竖向范围主要在翼缘板根部及以下0.3m范围内,裂缝与水平面夹角一般在0°~20°之间,走向均为向跨中抬头。

(3)根据专业设备进一步检查,裂缝深度介于24~95mm之间,裂缝宽度介于0.1~0.2mm之间,预制箱梁设计腹板厚度32cm,可判断裂缝深度未贯通腹板,但已到达保护层厚度,部分梁板已到达钢绞线波纹管处。部分箱梁裂缝情况排查如表1。

表1 部分预制箱梁裂缝统计表

2 裂缝初步成因分析

混凝土开裂现象其原因较多,如要明确哪种原因导致此预制小箱梁通病的产生需对可能引起的原因进行筛除。针对本工程预制简支变连续小箱梁端头出现斜向裂缝的实际情况,暂时无法判定裂缝形式为受力裂缝或温度收缩裂缝,初步分析原因如下:

(1)混凝土局部养护、张拉时弹性模量偏低导致徐变变形大可能是原因之一。加强端部喷淋养护,保证无死角,张拉时机适当再延后(提高加载时的弹模和强度),减少徐变变形影响。

(2)箱梁转场吊装过程中,捆绑钢丝绳吊点对翼缘板根部会产生局部弯矩,其弯矩连带影响腹板进而产生裂缝(伸缩缝段因为有刚性的横梁,减弱了对腹板的影响)。

(3)存梁时,适当加大橡胶垫厚度,或在橡胶垫上放置摩阻力小的四氟板或不锈钢片,使存梁期间的变形可相对自由的释放,减小梁端临时支座的约束。

(4)梁场存梁存在双层存梁的现象,上层梁的支点位置应和下层梁对应,主要受力位置尽量在腹板位置。

(5)箱梁在存梁过程中,随着时间的增长,徐变效应导致梁长缩短且跨中持续上拱,上述变形因为受存梁时梁端临时支点较大的约束(一般是单层或双层橡胶片)而受阻,进而在梁端翼缘根部薄弱部位产生超限应力而开裂。

(6)针对目前存在开裂的局部位置,在箍筋竖向肢位置再紧邻绑扎一根12mm 钢筋,加大抗裂能力。

(7)可能为张拉裂缝,端头钢筋安装不规范,导致箱梁端头预应力张拉后受力过大,引起梁端斜向裂缝的产生[3]。

3 初步选定采取的施工措施

通过现有箱梁裂缝的调查及初步原因分析,对现有箱梁的各工序进行摸底调查,对每一道工序的施工情况进行观察。该过程中严格控制原材料的质量,保证各项指标满足规范要求;所有混凝土拌合站均连接配合比控制系统,可以实时将拌合混凝土信息进行数据上传,方便控制混凝土施工配合比的准确性;箱梁钢筋网的绑扎均采用胎架、卡槽施工工艺,可以有效保证钢筋的间距和浇筑完成后箱梁保护层尺寸;预制箱梁张拉、压浆工序也安装智能数据上传系统,保证了张拉、压浆数据的准确和可控[4]。上述智能数据上传系统既保证了工序质量控制的准确,也保证了过程控制的溯源性。在保证各工序质量控制严谨的情况下,制定以下措施:

(1)各标段选取1片箱梁按照现有箱梁的施工控制措施进行施工,分析箱梁裂缝出现的时间节点和施工工序出现的裂缝通病问题。

(2)箱梁的养生采用智能喷淋系统,养护过程中及时观察自动喷淋未养生到位的部位,加强箱梁端部喷淋养护,减少徐变变形影响。

(3)在裂缝部位处局部增加竖向钢筋,在箍筋竖向肢位置再紧邻绑扎12mm 钢筋,如图3所示。

图3 腹板端头1m 范围内增加竖向钢筋

(4)在裂缝部位处局部增加与裂缝方向垂直的钢筋,抑制斜向裂缝的产生,如图4所示。

图4 腹板端头1m 范围内增加斜向钢筋

(5)在翼缘板根部增加吊装孔,以避免吊装时翼缘板边部受力。

4 观察采取措施箱梁施工情况

采取上述措施后,对预制箱梁的各工序情况进行了跟踪检查,调查结果显示:未采取任何措施的3片简支变连续预制箱梁,在保证原材料和混凝土配合比不变的情况下,浇筑完成后6~10d张拉预应力,张拉完成1d后进行压降工序,预制胎架上拆除模板,预应力张拉、压浆,吊装过程中均未出现裂缝,一般是在运至存梁区2~5d后发生此类裂缝。仅在端头增加竖向钢筋的2片箱梁,过程工序的质量控制同未采取措施的箱梁一样,在运至存梁区之前箱梁端头均未出现此类斜向裂缝,也是在存梁2~3d后出现此类裂缝。端头增加竖向钢筋和吊装孔内移的2片箱梁,过程质量控制同未采取措施的箱梁一样,前期均未出现斜向裂缝,同样是在运至存梁区后出现了此类斜向裂缝。端头增加内移吊装孔和垂直于裂缝方向的钢筋的箱梁在运至存梁区后均未出现裂缝;端头增加上述3类施工措施的箱梁,运至存梁区后亦未出现此类裂缝;继续观察存梁区内此2类增加措施的箱梁,再无裂缝产生[5]。

5 箱梁裂缝原因判定

通过对采取上述措施的箱梁进行观察和比对试验,可初步总结结果如下:

(1)通过分析未增加措施而出现箱梁端头裂缝的情况,各工序的质量控制过程均符合规范要求,可初步判定设计预应力端头布置方式是简支变连续箱梁施工过程产生端头裂缝的主因之一。

(2)混凝土张拉、压浆完成后,观察现有模板台座上的箱梁其两端并未出现斜向裂缝,基本可以排除张拉、压浆等工序混凝土强度不足、张拉弹性模量、局部养护不到位的原因导致箱梁端部出现裂缝的情况。

(3)箱梁转场吊装过程中,采用捆绑式吊装。在此施工工序过程中未发现箱梁出现裂缝,梁端裂缝一般是在存梁2~5d后出现,可排除吊装过程因为取消吊装孔设计的原因导致箱梁梁端产生裂缝。

(4)根据现有K45+568.75(35m)左22-2、K3+327.554左10-7箱梁反馈的数据可判定增加垂直钢筋对抑制裂缝产生无明显效果。

(5)通过分析上面采用增加垂直于斜向裂缝钢筋的箱梁均未出现端头裂缝的箱梁情况,增加垂直于斜向裂缝钢筋可有效控制预制箱梁端头斜向裂缝的产生。

6 结论

通过对某高速公路简支变连续箱梁端头斜向裂缝的情况进行统计观察,分析导致裂缝产生的原因,并针对各原因采取了相应的控制措施,通过对后续采取相应处理措施的预制箱梁进行观测,增加垂直于裂缝方向的斜向钢筋可有效防止此类箱梁端头裂缝的产生。但从本次质量通病的治理过程中也可总结以下几点内容:

(1)箱梁裂缝产生后对桥梁结构的耐久性有重要的影响,无论采用何种处理方式都无法达到原始箱梁状态,预应力简支变连续混凝土箱梁端头腹板裂缝的问题应以预防为主。

(2)作为设计单位在进行简支变连续箱梁设计过程中要注意增加结构物过程中的精细化验算,合理布置梁端构造钢筋、简支变连续端负弯矩预应力、跨中正弯矩预应力管道端头坐标的布置,保证桥梁结构在整个施工过程中的安全。

(3)加强高速公路建设过程中智慧高速质量数据过程控制的应用。本高速公路所有混凝土拌合站均连接配合比控制系统,可以实时将拌和混凝土信息进行数据上传,预制箱梁张拉、压浆工序也安装智能数据上传系统,一旦出现配合比超标、张拉力、压浆不饱满等情况,建设单位质量控制部门人员手机上可以第一时间收到报警信息,保证了混凝土施工配合比、张拉、压浆数据的准确和可控。

(4)对于已出现裂缝的箱梁要积极寻找根源,并及时修补处理混凝土裂缝,恢复预制箱梁结构的耐久性。并在施工过程中持续观测裂缝的发展动向,并对相关文件进行留存,为后续管养单位重点关注施工过程中产生的质量通病提供原始资料,真正达到建设、管养的一体化。