混凝土箱梁桥腹板竖向预应力体系的探讨与分析

郑宏利,陈 恒

(中铁十六局集团路桥工程有限公司 北京市 101500)

预应力混凝土箱梁桥发展至今,设计和施工技术都已经成熟,在建设时的工期和质量都能很好的保证。其本身具有结构刚度大、整体稳定性能好、抗震性能好等特点,现已经在桥梁工程中得到广泛的推广和使用。然而,该桥型在使用过程中,在腹板斜截面处产生的主拉应力过大,会导致腹板开裂或梁体竖向位移偏大,因而对全桥的整体使用寿命和安全性造成了一定的威胁[1],因此通常加入一定的竖向预应力筋来减少箱梁的下挠和裂缝。竖向预应力大小的控制主要与竖向预应力筋的选择有关,因此选择合适的竖向预应力筋和施工工艺在工程设计中显得尤为重要。现今,越来越多的工程案例表明,有效预应力的大小主要与预应力筋采用的材料性能、施工工艺和锚固体系有关。对比分析了预应力混凝土箱梁桥中三种常见的竖向预应力体系,并得出相关结论,为工程实践和设计提供参考。

1 竖向预应力筋体系分析

1.1 精轧螺纹钢筋

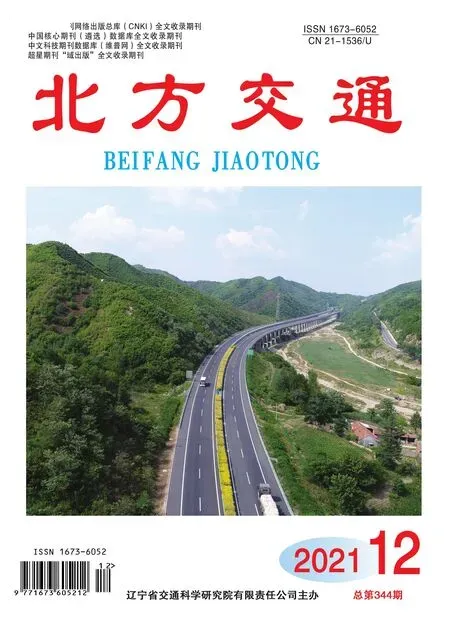

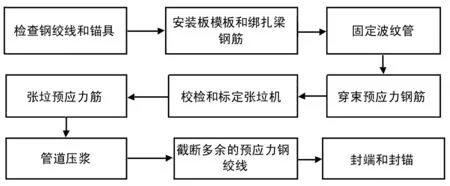

目前我国采用的传统高强度精扎螺纹钢筋大多应用于早期修建的预应力混凝土箱梁中。它是由带螺纹的直条钢筋构成,具有强度高、直径大的特点[2]。如图1所示,它是由主要的受力杆件、锚固装置组成。其中受力杆件是由高强度精扎螺纹钢筋组成,锚固装置是由锚固螺母、垫板组成。其施工安装简单、张拉控制灵活,因而在施工中较常采用。

图1 精轧螺纹钢筋构造和锚固系统

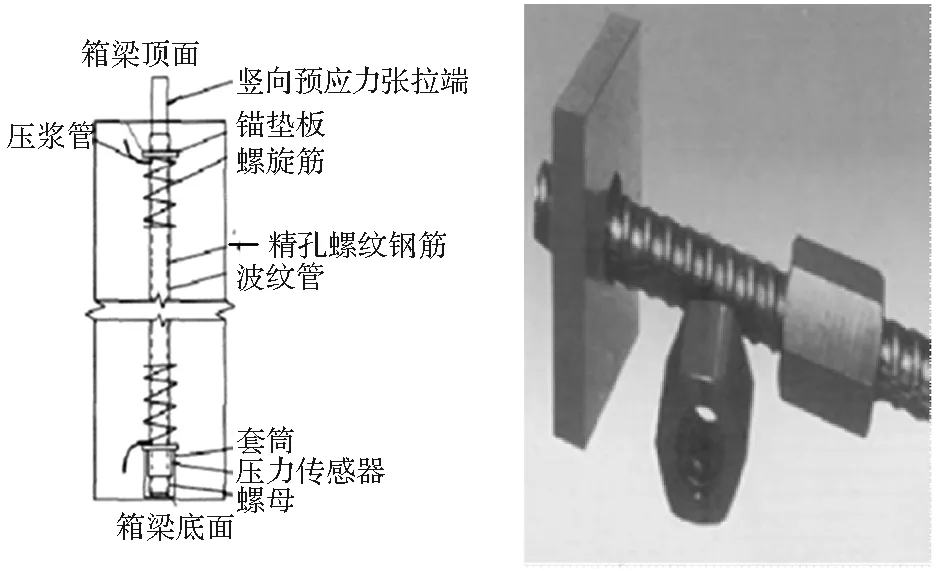

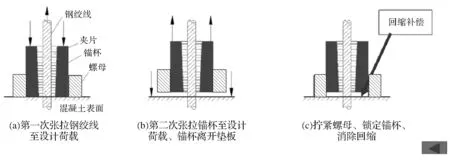

桥梁施工中如果使用精轧螺纹钢筋建立竖向预应力,一般要经过图2所示的施工工艺。其中张拉时一般先用扳手拧紧锚具,再通过千斤顶张拉,张拉量通过千斤顶的油压来计算,张拉完毕后拧紧精轧螺纹钢锚具螺母,最后封锚灌浆,使预应力通过混凝土传递下去。

图2 精轧螺纹钢筋施工流程图

精轧螺纹钢在施工过程中也存在着一些问题:

(1)在建设过程中需要用到大量钢筋来定位预应力管道,造成了施工不便。

(2)施工最后阶段留下的预留钢筋,也需要切割从而浪费较长的施工时间致使施工进度很慢。

(3)在孔道压浆时,泌水通常在顶端排出,如果水泥浆的和易性差很容易造成孔道堵塞。

图3 精轧螺纹钢筋施工现场图

1.2 预应力钢绞线

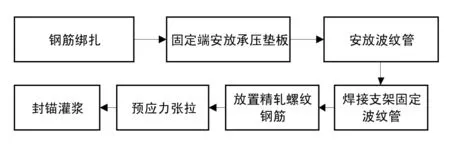

竖向预应力钢绞线是由多根高强度冷拉光面钢丝组合而成[3]。如图4所示,它的组成形式是由受力杆件、锚固装置和压浆系统组成。其中主要的受力杆为强度高、柔性大的高强度钢绞线。

图4 竖向预应力钢绞线构造图

竖向预应力钢绞线锚固系统由工作夹片、工作锚板、螺母、锚垫板、波纹管、在张拉端的二次张拉锚具等其他零部件组成[4],如图5所示。

图5 竖向预应力钢绞线锚固体系

竖向预应力钢绞线的施工工艺与传统的精轧螺纹钢筋施工工艺相似,但因其自身具有很高的柔性,能够消除孔道偏差对竖向预应力损失的影响[5]。施工流程如图6所示。值得注意的是,在预应力钢绞线张拉时,需要进行如图7所示的两次张拉,第一次张拉施工时先启动整体千斤顶向上顶升,整体张拉钢绞线力筋至设计应力值1.05σcon。二次张拉则需要首先启动千斤顶向上顶升工具锚和工具夹片,将同组绞线整体张拉至1.0σcon,持荷2min后,拧紧锚具上的支撑螺母,直到支撑螺母与锚垫板接触,消除螺母与垫板之间的间隙[6]。采用二次张拉工艺的钢绞线竖向预应力筋使锚固钢绞线的锚固理论回缩值小于1mm,保留了更多的有效预应力。

图6 预应力钢绞线施工流程

图7 预应力钢绞线二次张拉示意图

1.3 无粘结预应力钢棒

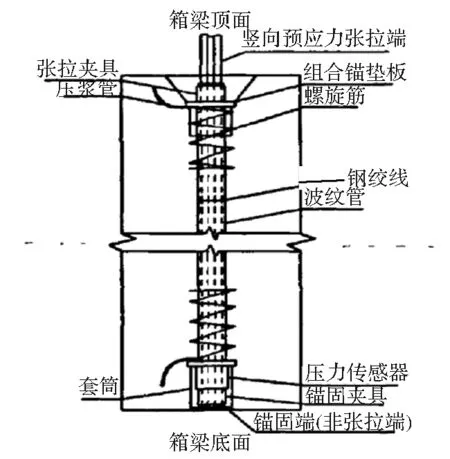

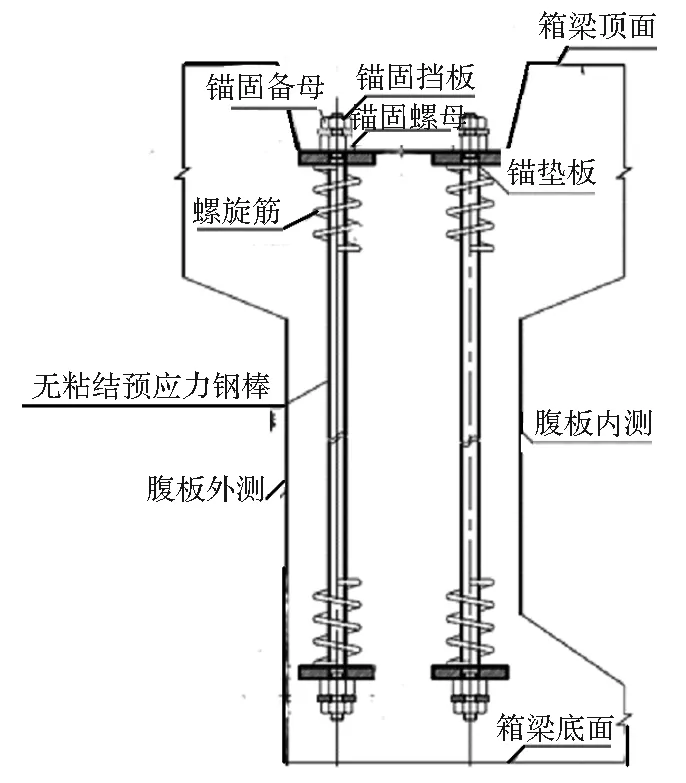

无粘结预应力钢棒与精扎螺纹钢筋在构造上有很多相同之处,都是由受力杆和锚固系统构成,如图8所示。受力杆表面涂有光滑的油脂,以防止与外侧的保护套摩擦。钢棒通过特殊的调制工艺制成,使其具有很好的机械性能[7]。

图8 无粘结预应力钢棒构造图

无粘结预应力钢棒锚固系统是由锚固螺母、锚垫板、锚固备母、锚固挡板、螺旋筋5部分组成,如图9所示。钢棒采用强度比较高的螺纹锚固,其锚固精度可以达到0.1mm,竖向预应力损失小。它的锚固螺距仅1.5mm,施工精度高,张拉应力和伸长量基本保持一致。

图9 无粘结预应力钢棒锚固系统

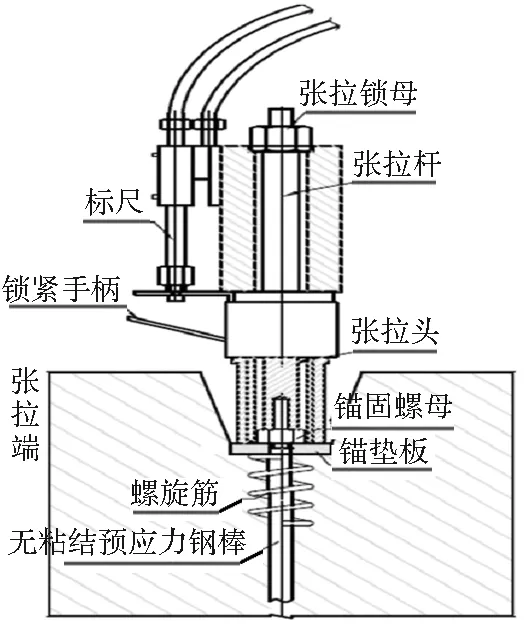

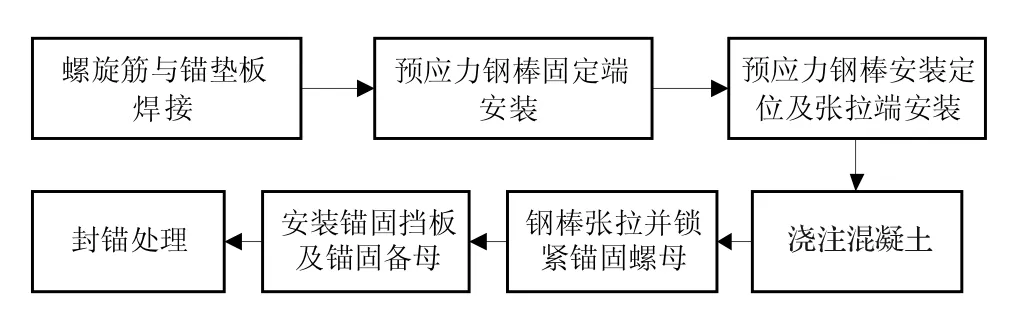

无粘结预应力钢棒在施工过程中只需要一次张拉即可满足设计方的要求,由于其按即定尺寸生产,因此不用预留千斤顶工作长度,张拉后无需割筋,相比前两种体系,施工工艺得到简化,可节省大量时间,大大缩短施工工期[8]。其施工流程图如图10所示。

图10 无粘结预应力钢棒施工工艺流程图

无粘结预应力钢棒在施工张拉时首先将张拉头连接到张拉杆上,然后将螺母旋上,再利用千斤顶进行张拉,待张拉到设计力时,利用锁紧手柄锁紧锚固螺母,最后卸除张拉力,将张拉杆上的螺母和张拉头零件取下,完成张拉[9]。得益于其便捷的张拉工艺和低回缩的锚固系统使其应用愈发广泛。另外无粘结预应力钢棒的强度等级可以达到1420~1570MPa,在被拉断后伸长率为原来的7%,与精轧螺纹钢筋相比,具有更好的抗震性能。

1.4 比较分析

从上述介绍的竖向预应力筋的构造和锚固体系中,可以看出:

(1)精轧螺纹钢筋相对于后两者预应力体系,造价低廉,施工张拉方便,但自身刚度有限,在施工作用下被拉断的现象很普遍,并且精轧螺纹钢筋其对锚固系统中各部分构件之间安装位置的精确度要求较高,一旦出现较大的相对位置偏差就会导致较大的竖向预应力损失。

(2)在三种建立竖向预应力材料中,预应力钢绞线抗拉强度最高,可以达到1860MPa级,因而克服了传统的精轧螺纹钢锚固体系张拉力小导致后期永存预应力保有量小的缺陷。与精轧螺纹钢筋相比,钢绞线的柔性大,因此能够很好地消除孔道偏差带来的预应力损失的的影响[10]。但是由于预应力钢绞线为了克服有效预应力损失需要进行2次精确张拉,施工工艺相对来说比较复杂。

(3)无粘结预应力钢棒采用特殊的调质工艺制作而成,其强度高、延性好,因而抗震的能力更加突出。并且其锚固回缩量小于0.1mm,能够有效防止有效预应力的损失,且预应力钢棒锚固之后,无需切割多余的钢筋,大大节省了施工的时间。

2 应力损失分析

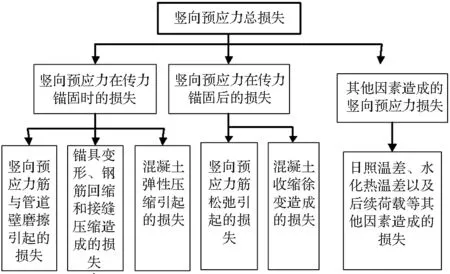

预应力损失是指在施工过程中由于张拉工艺、锚固措施、钢材性能以及混凝土性能等多种原因,使得在实际使用中产生的预压应力值要比预应力筋张拉完毕时小的现象。对于腹板处的竖向预应力损失,还要考虑日照温差、水化热等外部因素造成的竖向预应力损失。总体来说,腹板竖向预应力损失由传力锚固时的损失、传力锚固后的损失和其他因素造成的竖向预应力损失三部分共同组成[11]。如图11所示。

图11 竖向预应力损失框图

2.1 施工工艺引起的竖向预应力损失

(1)竖向预应力筋与管道摩擦引起的损失是指竖向预应力筋与波纹管道壁产生摩擦接触而引起的损失[12],对于预应力钢绞线,张拉钢筋会与管道壁摩擦产生相应的摩擦阻力。规范中建议按下式进行计算:

σl1=σcon[1-e-(μθ+kx)]

(1)

式中:σl1—摩擦作用引起的预应力损失;

σcon—锚下张拉控制应力;

k—管道位置偏差对摩阻力的影响系数,对塑料/金属波纹管取值为0.0015;

x—构件竖轴线长度。

对于精轧螺纹钢筋,其竖向预应力筋为直线布置,不存在弯曲布置。因此θ=0,故式(1)可以简化为:

σl1=σcon[1-e-kx]

(2)

而无粘结预应力钢棒与混凝土之间存在一定的间隙,管道壁间的摩阻力基本可以忽略不计。

(2)锚固系统的压缩变形引起的竖向预应力损失是指螺母锚固之后会受到巨大的压力而产生一定的变形,而竖向预应力筋也将产生一定的附加回缩量而导致预应力损失[12]。现行规范中规定,压缩变形引起的总预应力损失可以按式(3)计算。

(3)

式中:Δl—预应力钢筋放张锚固过程中锚固系统的总压缩变形值;

l—张拉端至固定端的距离;

Ep—预应力钢筋的弹性模量。

对于采用夹片式锚具的竖向预应力钢绞线,由于锚固系统总压缩变形值较大,通常Δl达到6~8mm,相对钢绞线而言,采用带螺帽锚具的精轧螺纹钢筋和预应力钢棒的张拉力和压缩变形值较小,通常总回缩量Δl只有1~2mm,彰显了螺纹锚具的优越性。

(3)混凝土弹性压缩引起的损失是指预应力混凝土箱梁在混凝土浇注完毕达到规定龄期后,张拉锚固竖向预应力筋时会对混凝土作用一个巨大的预压应力而使混凝土产生压缩变形而引起的损失[12]。对于一次张拉完成的混凝土结构,不存在该损失。

2.2 传力锚固后的竖向预应力损失

(1)竖向预应力筋松弛造成的竖向预应力损失是指钢筋在高应力状态下随着时间延长而产生变形而引起的损失。对于预应力钢绞线,现行规范规定预应力损失的计算公式为:

(4)

式中:σpe—预应力施工完毕时钢筋内的应力;

σl3—钢筋松弛后的预应力损失;

ψ—张拉系数,一次张拉取1.0,超张拉取0.9;

ξ—钢筋松弛系数。

一般来说钢筋的初拉应力值越高,其应力松弛损失就会越大,而当初应力值较低时,这部分损失很小,几乎可以忽略不计。对于初应力值小于钢筋极限强度的50%时无需考虑。因此预应力钢绞线为了克服松弛引起的损失,通常进行超张拉处理,造成施工难度增加。而采用冷拉热轧或者热处理的预应力钢棒由于本身材质的优势,预应力松弛损失会比钢绞线体系小。

(2)混凝土收缩造成的竖向预应力损失是指混凝土由于其所含水分的蒸发以及其他不确定因素而产生的体积缩小而引起的损失。一般按式(5)计算:

(5)

式中:εcs(t,t0)—预应力钢筋达到龄期t时的混凝土收缩应变;

φ(t,t0)—计算考虑的龄期为t时的徐变系数;

ρ—构件受拉钢筋的配筋率。

徐变造成的预应力损失是指在长期荷载作用下混凝土产生的塑性变形引起的损失。预应力钢绞线本身由于在施工中张拉的力σpc较大,从而造成混凝土处于高应力状态,导致徐变引起的损失较大。但由于钢绞线本身高强度的优势,因此可以在施工中进行超张拉或者二次张拉来规避这种损失。

2.3 其他因素引起的竖向预应力损失

凡是能够引起竖向预应力钢筋缩短的因素都将造成竖向预应力损失。比如需要进行压浆处理的精轧螺纹钢筋和钢绞线,压浆不饱满会削弱其粘结、握裹作用,造成竖向预应力损失[13];还有桥梁建成后箱体内部和外部温度场的作用,强日照作用下箱梁顶部与底部温差的作用,各种后续荷载的作用,以及混凝土的水化热及管道砂浆水化热产生的温差作用都会造成竖向预应力不同程度的损失。

2.4 比较分析

本节分析了能够造成腹板竖向预应力损失的各种因素,研究了各分项损失的产生机理。

(1)竖向预应力在传力锚固时的损失中,精轧螺纹钢筋和预应力钢绞线中需要用到波纹管,因而很难规避竖向力筋与管道壁摩擦引起的损失。因此在施工过程中,尽量提高施工的操作工艺使预应力筋和波纹管轴线重合或在竖向预应力筋表面部分涂入润滑剂,使其在张拉过程中减小摩阻系数并使其损失值尽可能的减少。而预应力钢绞线由于张拉力较大,多数采用夹片锚具进行锚固,造成钢筋回缩和接缝压缩造成的损失量大。因而多数要采用超张拉的方法,使其预应力钢筋的初始应力增大,在规避摩阻损失后依然能达到设计要求。在压缩变形导致的预应力损失中,预应力钢绞线由于初始张拉应力较大,相对于精轧螺纹钢筋预应力损失占比较大。因此待第一次张拉,混凝土弹性压缩之后再进行第二次张拉,使Δl值减小从而达到σl2减小的目的。

(2)在竖向预应力传力锚固后的损失中,精轧螺纹钢筋和无粘结预应力钢棒采用冷拉热轧或者热处理进行制造,刚性好,使松弛系数ξ减低因而松弛造成的预应力损失σl3较小。预应力钢绞线由于本身材料塑性强,在传力锚固后造成的损失比前两者大,但由于张拉力高,减少了钢材用量,可以做到省材和经济。因此可以提高预应力钢绞线的制造工艺,提高其刚度使其松弛系数ξ减小。另外可以改进其预应力钢绞线的锚固体系,如采用带有螺母的OHM锚固张拉体系也可以有效地减小其预应力损失。

3 结语

介绍了三种不同的竖向预应力体系,从构造、锚固体系、预应力损失等几个方面进行对比,得到如下结论:

(1)相对精轧螺纹钢筋和预应力钢绞线,无粘结预应力钢棒的应力松弛、管道摩擦和锚具变形所造成的预应力损失较小,锚固体系更加可靠,且张拉完成后无需浇注混凝土,可直接封锚且不需要割筋,从而简化了施工工艺,可节省大量时间,大大缩短施工工期。

(2)相对无粘结预应力钢棒和精轧螺纹钢筋,预应力钢绞线的张拉级数更大、柔性高、伸长量大,在同样回缩下,预应力损失较小,可以做到省材和经济,但是施工工艺相对复杂,工程中多数要进行二次张拉来弥补应力损失,影响了施工进度。

(3)精轧螺纹钢筋由于结构相对简单,造价更低廉,但无粘结预应力钢棒刚度高、机械性能强,具有更好的抗震吸附性能,且施工工艺简单、控制精度高,使其后期保有更多的有效预应力。