穿越既有地铁线路顶管施工关键技术

刘吉贞

(中铁十八局集团第二工程有限公司河北唐山063000)

随着我国交通工程的迅速发展,市政工程近接既有轨道交通越来越频繁。如何保证轨道交通的正常运营及结构安全,是目前正在研究的课题。顶管施工具有对轨道交通线路影响小、安全可靠的优点,已被广泛应用于铁路、公路等[1-5]。喻军、龚晓南[6]以地面沉降控制为目标,通过数值分析方法研究了地面沉降与顶管阻力、机头压力、土体抗力之间的关系,并进行了施工参数优化。刘波、章定文、刘松玉等[7]以某地下通道穿越既有地铁线路为研究对象,通过数值模拟及现场试验的方法分析了顶管对既有地铁隧道的影响,并提出了针对性的控制措施。郝唯[8]以林哈达湾工程项目为研究背景,分析了顶管下穿铁路引起地层变化规律,并针对各种工况进行了模拟。钟宇宏[9]以武汉市某供水管道需穿越既有4股道铁道路基为研究背景,简要介绍了土压平衡顶管施工技术、工法选择、顶力计算等,并对施工经验进行了总结。顾威、曹坤、邹恒等[10]以某尾水排海工程为例,通过经验公式法和数值模拟,分析了平行双顶管施工对海堤地表沉降的影响。以武汉市某综合管廊穿越下覆既有轨道交通线路为工程背景,对现场施工技术进行了研究及总结,阐述了顶管过程中关键技术和控制措施。

1 工程概况

1.1 管廊设计概况

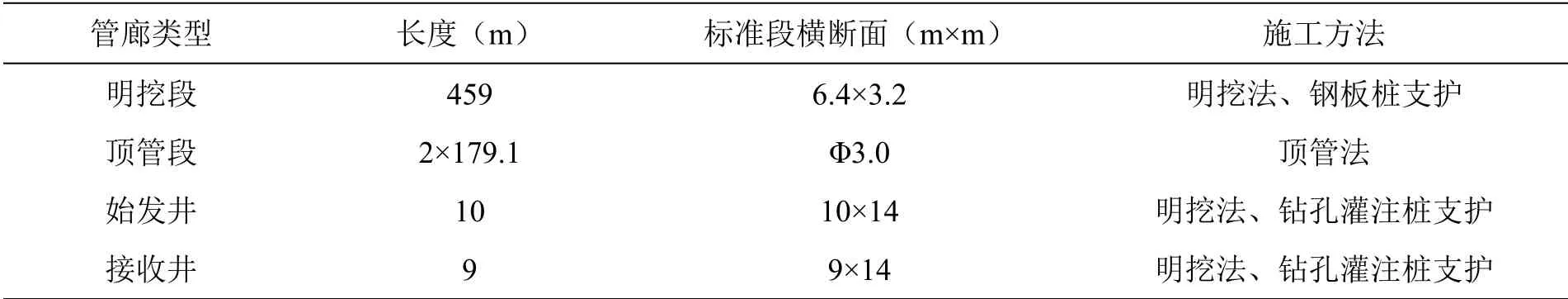

长江新城新区大道工程位于武汉市,解放大道-游湖三路(K0+000~K0+772)综合管廊上跨穿越地铁21号线盾构区间,长约656 m,其中明挖段约456 m,顶管区间(含工作井)全长约200 m。明挖管廊标准断面为现浇单层双舱箱涵形式,采用顶管法施工,管廊设计概况见表1。

表1 综合管廊设计概况

管廊标准断面净尺寸为6.4 m×3.2 m,分左右两个舱室,其中综合舱1尺寸为2.6 m×3.2 m,综合舱2尺寸为3.5 m×3.2 m。管廊内纳入管线包括给水、电力、通信和能源管线,综合舱1容纳电

1.2 相对位置关系

管廊顶管施工段斜向穿越下覆地铁21号线盾构区间,顶管底与地铁21号线盾构顶之间竖向间距约5 m。始发井和接收井深度分别为11.2 m、10.7 m,距离现状地铁21号线盾构区间约14~17 m,顶管与地铁位置关系见图1。

图1 顶管与地铁位置关系示意图

2 总体方案

总体施工方案按如下步骤:(1)进场后首先进行管线改迁、场地平整等工作,确认无误后方可进行施工放样;(2)施工前先填筑围堰,采用高压旋喷桩对基坑周边土体进行加固,基坑采用分层分区开挖控制措施,基坑外围采用三轴搅拌桩施作止水帷幕;(3)工作井开挖完成后,浇筑主体结构,待达到设计强度后方可进行顶进作业;(4)施工后背墙,通过螺栓与后背墙连接,为顶管顶进提供反力面;(5)顶进前进行轨道交通线路周边土体注浆加固,以减小对既有轨道线的影响;(6)井下安装顶进设备,用螺栓和法兰固定刀盘在驱动主轴上并进行顶管机的调试;(7)顶管机头在井内管床就位,调试完毕后准备进洞,顶管出洞前做好出洞止水,顶进完成后施作后续附属工程。

3 顶力计算

3.1 总顶力计算

依据湖北省《顶管法管道穿越工程技术规范》(DB42/T 1343-2018),顶进过程中,管道的总顶力可按公式(1)计算。

式中:F1—总顶进阻力(kN);

D0—管道外径(m),取3.6 m;

L—管道顶进设计长度(m);

fk—摩阻系数,即管道外壁与隧道内壁的单位面积摩阻力(kN/m²);

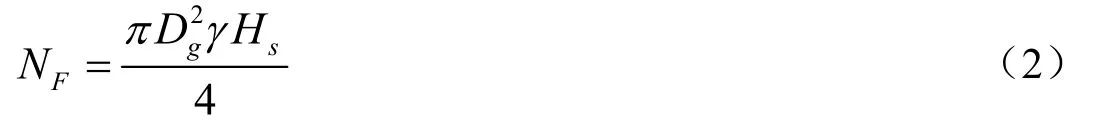

NF—顶管机迎面的阻力,可按公式(2)计算。

式中:Dg—顶管机外径(m),取3.6 m;

γ—土的重力密度;

Hs—覆盖层厚度。

参照各参数取值,由公式(1)和公式(2)计算可得:

3.2 管节允许顶力计算

混凝土顶管受力面允许的最大顶力可按公式(3)计算:

式中,dsF—管道允许顶力设计值(kN);sf—混凝土受压强度设计值,取23.1 MPa;1φ—受压强度折减系数,取0.9;2φ—偏心受压强度调整系数,取0.5;3φ—材料脆性系数,取0.85;4φ—混凝土强度标准调整系数,取0.79;Qγ—分项系数,取1.3;PA—管道有效传力面积。

4 顶管下穿关键施工工艺

4.1 工作井施工

4.1.1地基填塘处理

本工程顶管始发井位于湖塘内,施工前需填筑围堰,采用临时黏土围堰,堰顶宽5 m,围堰边坡坡率为1:1.75。待水抽干后,进行湖塘底部清淤处理后,回填黏土至水面高程以上50 cm,最后回填至始发井顶部标高。

湖塘严格按设计要求进行回填,回填时应控制填料标高,分层碾压。施工中严格控制填料的含水量,每层摊铺厚度在20 cm~50 cm。

4.1.2高压旋喷桩施工

高压旋喷桩施工主要包含始发井、接收井、明挖管廊段。始发井、接收井三轴搅拌桩与钻孔灌注桩间引孔高压旋喷注浆深度分别为17.5 m、16.5 m;接收井采用Φ800@500高压旋喷加固,桩间搭接300 mm,沿井壁3 m范围内,加固深度3 m;接收井与明挖管廊段钢板桩连接处止水为18Φ800@500高压旋喷桩,桩长度22 m。

4.1.3钻孔灌注桩施工

工作井外围支护采用Φ800@1200钻孔灌注桩,桩长为22 m。施工时,施工工艺参数需根据试桩结果进行适当调整。

灌注桩施工前,先对区域进行场地平整并夯实,按要求进行测量放线确定桩位并埋设护筒,其中心应与桩位重合,护筒应高出地面300 mm以上。

钻机就位后,先进行现场检查,钻孔开始前需要设置好泥浆箱(20m³)和泥浆循环管路,安装好泥浆循环泵。泥浆的饱和重度为1.05~1.10、黏度18~28 Pa·s、含砂率≤4%。

钻孔完成后进行清孔及沉渣外排,成孔结束后吊装钢筋笼并进行灌注混凝土施工。

4.1.4基坑开挖及主体结构施工

土方开挖严格遵循空间效应原理,采用“分层、对称、及时加撑”的方法开挖(见图2)。基坑分三层开挖,第一、二层开挖至支撑定位线以下0.5 m,第三层开挖至坑底。

图2 基坑分区开挖示意图

主要工艺流程:清理表土→施工第一道支撑→开挖第一层→施工第二道支撑→开挖第二层→施工第三道支撑→开挖第三层。

基坑开挖完成后进行主体结构施工,工作井及接收井均为矩形断面,始发井尺寸为10 m×14 m,底板厚1000 mm,井壁厚900 mm,井高9.35 m。接收井尺寸为9 m×14 m,底板厚1000 mm,井壁厚900 mm,井高8.7 m。模板采用满堂脚手架支撑,泵送浇筑混凝土。

4.2 顶管施工

4.2.1后背墙浇筑

后背墙选用混凝土后背墙,采用C30混凝土浇筑,与井壁通过Ф20@150钢筋连接,形成一个整体,为顶管提供反力面,后靠钢板面积5 m×5 m,通过螺栓与后背墙连接,实现均匀受力。

4.2.2顶管机安装与调试

TPD3000顶管机头自重约50吨,用千斤顶驱动顶管机向洞口移动,直至刀盘接触洞口内墙,顶管机井下安装示意见图3。

图3 顶管机井下安装示意图

管节为C50预制,混凝土由拖车运至施工工作面,管节长2.5 m,内径3 m,外径3.54 m,每节重量约为19 t,管节吊装采用150 t汽车吊作为主调,配备一台25 t汽车吊辅助作业。

4.2.3顶进施工

顶管机头在井内安装就位,调试完毕后,凿除顶管洞圈处钻孔灌注桩,顶管机进入止水环后,开始顶进施工。如遇地下水丰富时,需要采取一定的止水措施。为防止顶管机在出洞时产生“扎头”现象,需要在洞口处加垫枕木。

管节接缝插口混凝土表面应平整密实,如存在少量缺陷,必须磨平或采用增强砂浆修补平整。顶管管节接头采用两道楔形密封橡胶圈止水密封,密封橡胶圈材料为氯丁橡胶。

顶管出洞前应做好出洞止水,可采用帘布橡胶止水,帘布橡胶止水长度596 mm,厚度20 m,帘布止水由压板、折叶压板加双头螺栓固定在洞口四周,钢压板预留Φ24@300的预留孔。

5 结语

为减小对既有轨道线的影响,采用顶管法施工,顶进设备的选择和总顶力的计算至关重要,顶进过程中管节允许顶力须满足要求。

本工程以武汉市解放大道-游湖三路综合管廊穿越下覆既有轨道交通线路为背景,介绍了土压平衡顶管机的工作原理,并重点阐述了施工过程中的工艺流程及关键技术,有效解决了现场施工问题,既有轨道交通线路基本无影响。此项技术为管廊顶进施工提供了保障,积累了丰富的工程经验,具有较高的工程价值。