Na2SO4结晶效果的改进措施

那明亮

(中国石油大庆石化公司腈纶厂,黑龙江 大庆 163714)

某石化公司腈纶厂应用NaSCN溶液作为腈纶生产过程的溶剂,在生产中循环利用,由回收装置进行净化、提浓。

利用浓NaSCN溶液中Na2SO4的溶解度很小的特点,通过补加一定量的晶种,利用重力沉降,将料液中Na2SO4进行结晶分离。结晶工序应用离心机分离沉降槽底部沉积的Na2SO4晶体,实现固液分离。由于离心机固相Na2SO4作为废料外运处理,其中含有较多的NaSCN,造成一定量的损耗,改善离心机的分离效果可以节约生产成本,减少NaSCN的损耗[1~3]。

1 回收装置的结晶工序

近年来由于负荷降低,在补加晶种形成的晶核作用下,Na2SO4在蒸发器、加料罐、沉降槽内停留时间较长,形成的晶粒难以进一步聚集成较大粒径的晶体,难于沉降,致使离心机分离效果变差,增加了NaSCN的损耗。

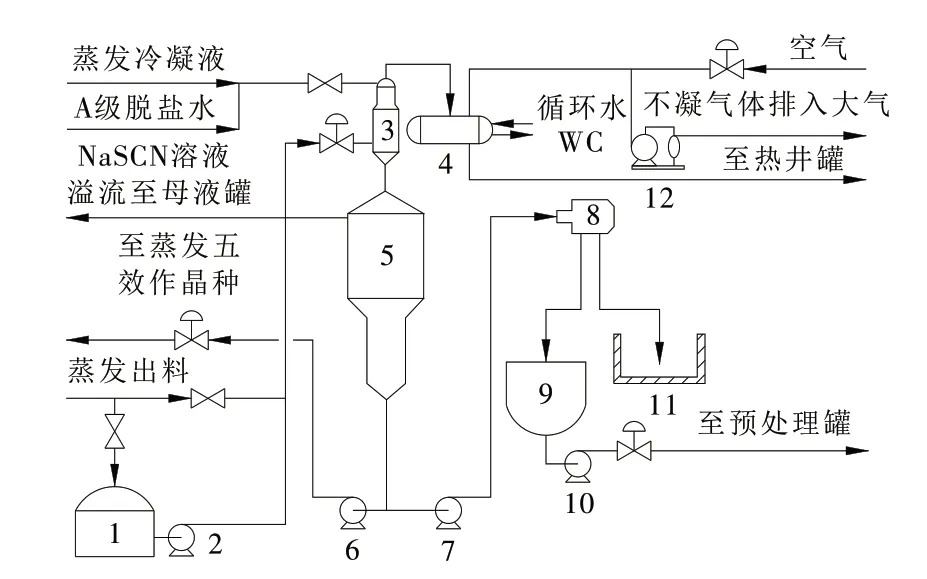

回收装置结晶工序流程见图1。

图1 结晶工序流程

2 改进前的NaSCN含量

2.1 改进前的体积与时间曲线

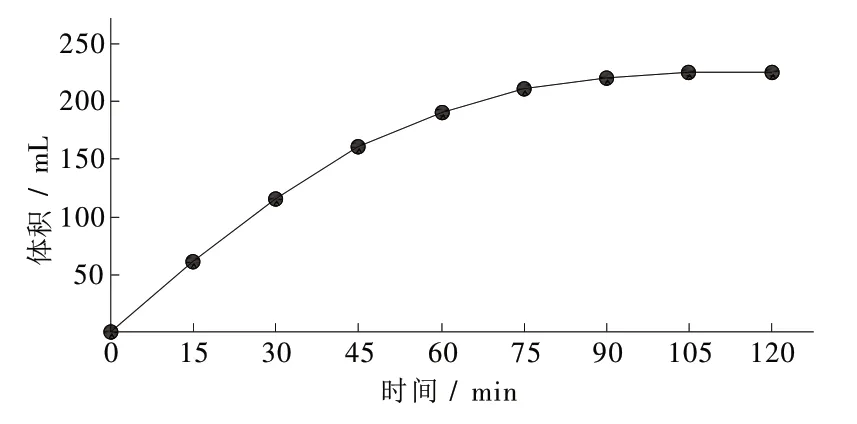

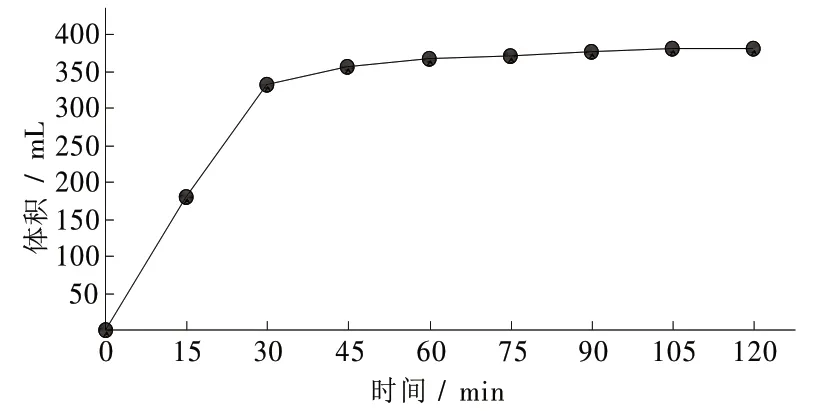

用量筒取沉降槽底部富含Na2SO4晶体的料液500 mL,置于室温下静止,观察沉降形成清液层的体积与时间的变化,经过多次统计(取平均值),形成的曲线见图2。

图2 沉降槽底部样品沉积过程的清液层体积

2.2 改进前固相中NaSCN含量

通过不同日期的抽样检测,得出其中的Na2SO4、NaSCN含量,见表1。

表1 离心机分离固相中Na2SO4、NaSCN含量/%

3 改善Na2SO4结晶

根据结晶的基本原理,结合Na2SO4的2次成核特点,在结晶的第2介稳区(加入晶种,晶体生长,同时产生新晶核)内将料液的状态偏向第1介稳区(加入晶种,晶体生长,但不产生新晶核),但不能达到第1介稳区,促进Na2SO4晶体析出、变大,实现离心机分离固相变干的目标[4]。

3.1 减少晶种量

在过饱和溶液成核之前加入晶种诱导晶核生成,或者在已有晶体析出的溶液中再进一步成核均属于2次成核[5]。初级成核的速率要比2次成核速率大得多,而且对过饱和度变化非常敏感,故其成核速率很难控制。因此,除了超细粒子制造外,一般结晶过程都要尽量避免发生初级成核,而应以2级成核作为晶核的主要来源。

随着生产负荷降低,设备体积不变,停留时间延长,适当减少晶种,有利于形成的晶体粒度变大,易于沉降。经过实践摸索,将晶种加入量的体积比从0.030~0.032调整为0.025~0.027,在保证溶液中Na2SO4含量的前提下,控制晶核数量,提高晶体平均粒度,进而控制粒度分布,提高结晶收率。

3.2 增设沉降槽中、下部物料循环

通过技术改造,利用晶种泵构建沉降槽中、下部位料液连续循环的流程(回流至沉降槽中部,保持好上部的清液层),增加了向下沉降运动的速率,增加了碰撞能量和频率,产生的晶粒数增多。随着沉降,粒度增大,接触的频率和碰撞的能量增大,单个晶体的成核速率增大。保持一定量沉降槽中、下部的物料循环,有利于Na2SO4晶体形成。

3.3 提高闪蒸真空度

在实际生产中,通过真空绝热蒸发冷却是使溶液产生过饱和度的重要手段[6]。冷却速度快,过饱和度增大就快,但容易超越介稳区极限,到达不稳定区时将析出大量晶核,影响结晶粒度,因此结晶操作过程的冷却速度要适当,不易太快。

将闪蒸冷却器的绝对压力由原来7.0 kPa降至6.5 kPa左右,促使料液温度下降0.8~1.0℃,降低了Na2SO4的溶解度,同时提高NaSCN、Na2SO4的浓度,增加过饱和度,有利于Na2SO4的结晶析出。

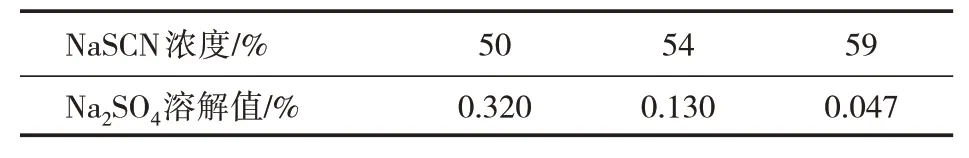

不同浓度NaSCN溶液中的Na2SO4的饱和溶解值见表2。

表2 NaSCN溶液中Na2SO4的饱和溶解值

3.4 减少加料罐搅拌频率

根据接触成核(碰撞成核)机理,在结晶器中晶体与搅拌桨叶、器壁或挡板之间的碰撞、晶体与晶体之间的碰撞都有可能产生接触成核。这被认为是获得晶核最简单,最好的方法,主要与搅拌强度有关,主要体现在它的转速和桨叶端速度上。为了避免产生过量的晶核,搅拌总是在适宜的低转速下运行。

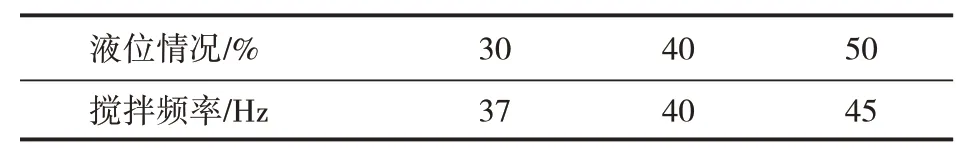

生产负荷降低,料液停留时间延长,为避免产生过量的晶核,导致形成粒径较小的晶体,应用变频器控制搅拌的转速(搅拌原频率固定为50 Hz),控制晶核的形成,便于晶体长大。加料罐液位对应的搅拌频率见表3。

表3 液位对应的搅拌频率

3.5 减轻杂质对晶体生长速率的影响

杂质对结晶行为的影响是复杂的,目前尚没有公认的普遍规律,途径有3个[7,8]。

(1)通过改变溶液的结构或平衡饱和浓度,改变晶体与溶液之间的界面上液层的特性,影响溶质长入晶面;

(2)杂质本身在晶面上吸附,产生阻挡作用;

(3)如晶格相似,杂质有可能长入晶体内。

为减轻杂质的影响,可以采取3种措施。

(1)加强预处理pH值的控制(7.0~8.0),加强滤机对金属离子的去除;

(2)连续稳定运行延迟除杂和超级净化工序,加强阴离子杂质的去除;

(3)增加亚硫酸氢钠(NaHSO3)的加入量,提高料液的碘耗(成品溶液碘耗值由0.2%~0.3%提升为0.3%~0.4%)。

3.6 调整离心机进料量

在蒸发线负荷及补加晶种量一定时,通过现场定期采样,观察沉降槽底部Na2SO4沉积情况,及时调整离心机进料量,将沉降槽底部Na2SO4含量稳定为8%~16%,既能保证晶种的稳定供应,又将沉降槽底部料液的粘度维持较低水平,有利于晶体的沉降。

4 改进后的效果

4.1 改进后的体积与时间曲线

按原方法,改进后观察沉降形成清液层的体积与时间的变化,形成的曲线见图3。

图3 沉降槽底部样品沉积过程的清液层体积

4.2 改进后固相中的NaSCN含量

进行固相的抽样检测,化验其中的Na2SO4、NaSCN含量,化验结果见表4。

表4 固相中Na2SO4、NaSCN含量/%

5 结束语

通过上述措施,沉降槽中Na2SO4结晶生长速度变快,沉积较快,Na2SO4结晶效果提升。离心机分离固相中NaSCN含量降低,分离固相含水率降低,离心机分离效果明显改善,减少了NaSCN的损耗,同时降低了固体废弃物的产生量。