基于CFD的水泵水轮机压力脉动分析

赵卫国, 王文广, 王利英, 张 凯, 曹庆皎

(河北工程大学 水利水电学院,河北 邯郸 056021)

随着我国清洁能源技术的发展,抽水蓄能电站的建设成为水利行业的重点发展对象。近年来,由于水泵水轮机单机容量以及转轮尺寸的不断增大,水泵水轮机运行过程中产生的压力脉动现象愈发严重。当机组产生压力脉动时,易导致机组振动加剧、产生噪音、导致叶片开裂、复荷摆动。

对于旋转机械的压力脉动问题,周佩剑等[1]对离心泵旋转失速进行研究,解释了旋转失速团的生成及演变;徐洪泉等[2]对水泵水轮机无叶区压力脉动产生机理进行研究。得出无叶区压力脉动幅值大于其他位置、水轮机工况压力脉动幅值大于水泵工况、水泵水轮机在水轮机工况压力脉动幅值大于常规混流式水轮机等规律性特征;Staubli T等[3]分析无叶区转轮出流,得出流量下降,导致了涡结构和旋转失速更为严重,增大能量损失,从而使得S特性曲线的出现;韩冬冬等[4]对水轮机工况内部流场及压力脉动特性进行研究,得出空载等低负荷工况下,活动导叶出口出现射流,使得导叶与转轮之间流场恶化以及转轮叶片进水边附近产生涡结构,并且随负荷增加而缓解;周勤等[5]对水泵水轮机甩负荷过渡过程中的压力脉动和转轮受力情况进行分析,得出甩负荷过程中,转轮进口回流加大了无叶区内流体的湍动能,导致压力脉动增大。

当前研究主要是研究水轮机工况或者是水泵工况,并没有将水轮机工况与水泵工况进行对比分析。因此,本文使用SSTk-ω模型对水泵水轮机进行全流道三维数值模拟,分别对水轮机工况和水泵工况进行计算,重点分析了活动导叶与转轮无叶区流道内的压力脉动情况。

1 计算模型与湍流模型

1.1 计算模型

本次试验采用某水泵水轮机的全流道模型,其具体几何参数如表1所示。模型机额定水头30 m,导叶开度22 mm,单位流量0.628 m3/s,单位转速59.67 r/s,水轮机设计工况效率92%。

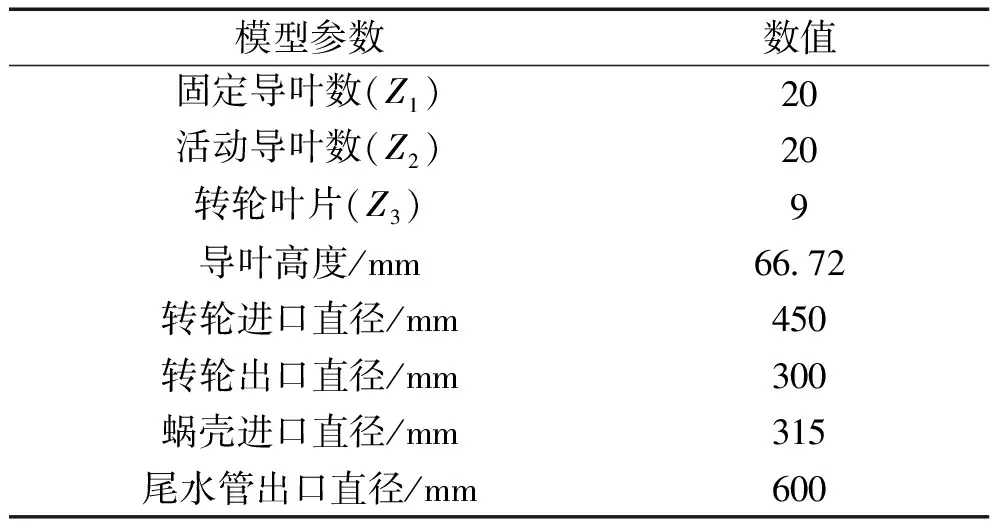

表1 模型参数表

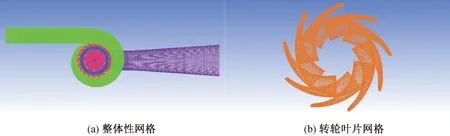

建模方法:水泵水轮机模型的水体结构由蜗壳、固定导叶、活动导叶、转轮、尾水管五个部件组成[6]。采用三维实体造型软件Solidworks对蜗壳、固定导叶、活动导叶和尾水管进行造型,利用流线法将转轮叶片截取5条流线,根据投影法得到转轮上冠面与下环面的流线,将保存文件导入Bladegen重整自动生成转轮几何模型,利用模块端口传递性将模型导入三维造型软件,旋转阵列得到转轮三维实体模型,将水泵水轮机模型各部件进行装配,最后得到水泵水轮机三维实体模型(图1)。

图1 水泵水轮机模型图Fig.1 Model drawing of pump turbine

1.2 网格无关性

运用Ansys icem对蜗壳、固定导叶、活动导叶、尾水管进行全六面体网格划分,运用Turbogrid对转轮进行六面体网格划分,最后将各部件网格导入Ansys icem 进行网格组装,即可得到水泵水轮机整体网格,整体性网格以及转轮叶片网格如图2所示。

图2 网格细节图Fig.2 Grid detail

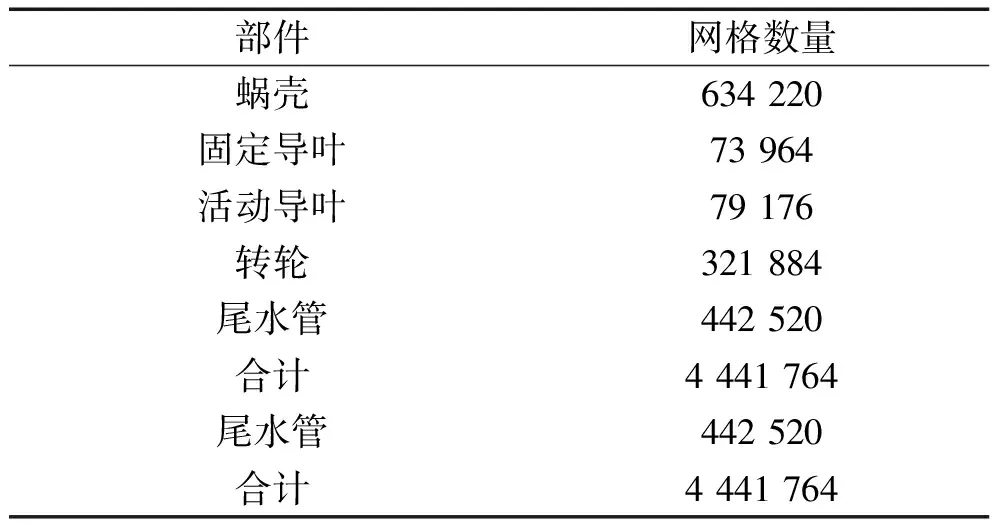

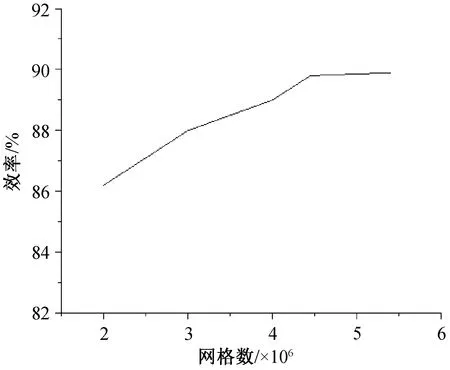

为了验证网格无关性,对其进行多组全六面体网格划分并比较,网格质量均在0.3之上,能够满足模拟条件。在水轮机设计工况下进行效率检验,测得结果如图3所示,当数值模拟效率与设计工况效率误差小于3%时。最后选择网格方案如表2所示。

表2 网格数量介绍

图3 网格无关性验证Fig.3 Grid independence validation

1.3 湍流模型

SSTk-ω模型结合了Wilcoxk-ω模型和标准k-ε模型的优势,SSTk-ω模型在近壁区采用Wilcoxk-ω模型、在自由剪切层采用k-ε模型[7],因此采用SSTk-ω模型用于本文模拟计算[8-9]。

SSTk-ω模型基本输运方程[10-11]为

Pk-β*ρkω

(1)

(2)

式中:

(3)

(4)

式中:k为湍动能;ω为比耗散率;ρ为液体密度;μ为流体动力粘度;μt为湍动粘度;β*为经验系数,取0.09;a1为经验系数,取0.31;ui为时均速度,ui为绝对速度,Pk为由于粘性力引起的湍流生成项;F1为混合模型在近壁区取1,在远离近壁区取0;F2也是混合函数,在边界层内为1,在剪切层为0[7]。

由于式(1)和式(2)是通过混合函数将Wilcoxk-ω模型和标准k-ε模型结合在一起,因此,始终带有下标3的各个常数(例如通用常数φ),按照公式(5)计算:

φ3=F1φ1+(1-F1)φ2

(5)

本文采用压力系数Cp表示压力脉动变化情况,压力系数按照公式(6)计算:

(6)

2 全流道数值计算

根据综合特性曲线可得,水轮机工况额定转速为1 200 r/min,水泵工况额定转速为1 500 r/min,因此在水轮机工况选取模拟转速为1 200 r/min,水泵工况选取模拟转速为1 500 r/min。为分析不同流量对水泵水轮机压力脉动的影响[12-13],选取5种水轮机工况和4种水泵工况运用Ansys Fluent软件进行数值模拟分析,如表3所示。

表3 工况选择表 (单位:m3/s)

2.1 边界条件和时间步长设置

进口条件:在水轮机工况下,设置蜗壳进口边界给定速度为U1,并且假定进口速度垂直于进口断面。在水泵工况下,设置尾水管进口边界速度为U2,并且假定速度垂直与进口断面。

出口条件:因出口速度和压力未知,水轮机工况和水泵工况的出口都设为自由出流边界。

固壁条件:在固壁区采用无滑移边界条件,并在近壁区采用标准壁面函数。

动静干涉面设置:将活动导叶域与转轮域、转轮域与尾水管域的相交界面设定为滑移界面,用以连接静止、转动、静止三个计算域。

时间步长设置:为验证时间步长可行性,本文采用水轮机工况为1 200 r/min时,转轮旋转2°(T=0.000 277 78 s)为一个时间步长进行计算。因此本文采用T=0.000 277 78 s为一个时间步长[14]。

2.2 监测点的布置

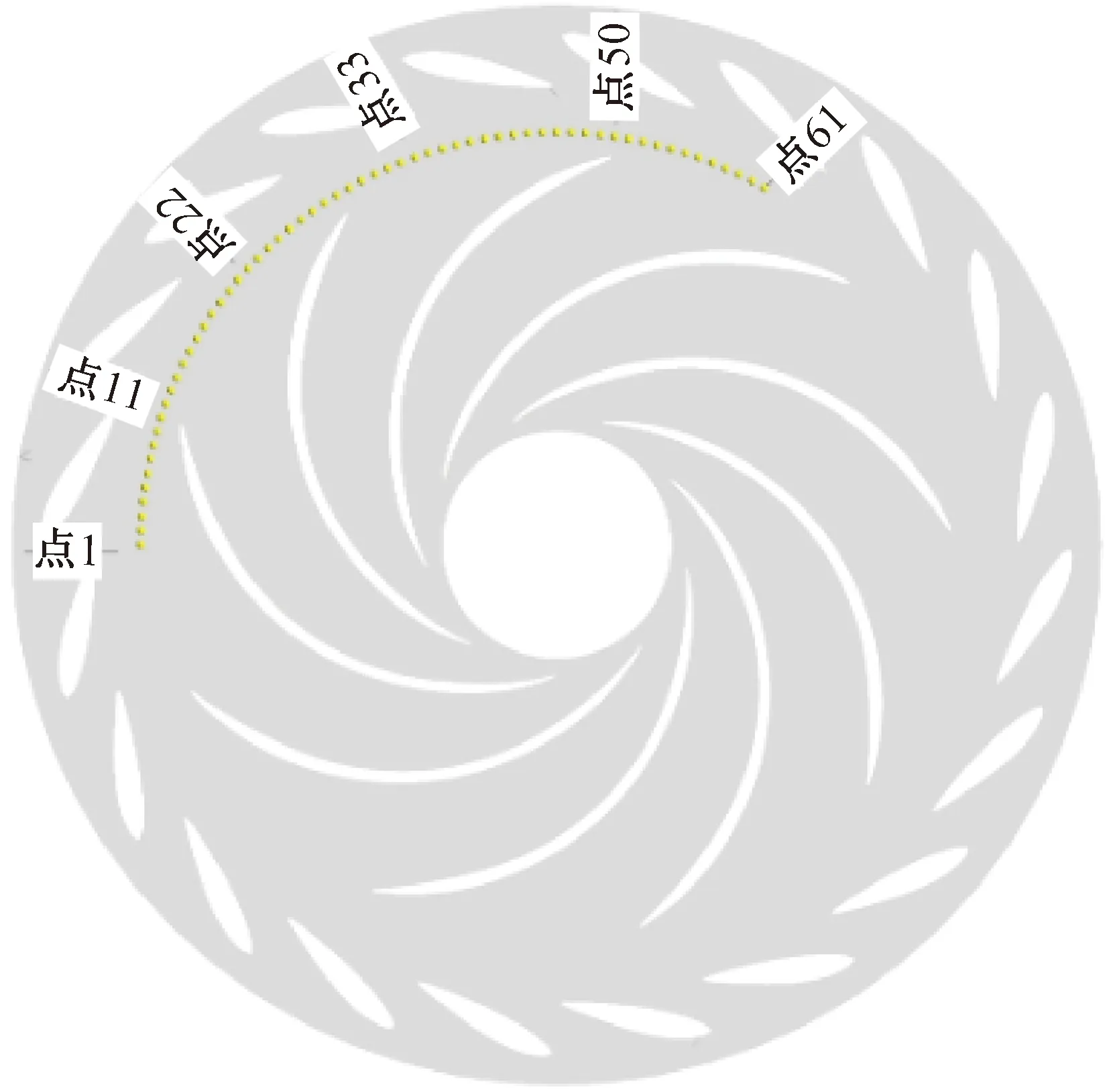

为分析转轮压力变化情况,在转轮与活动导叶之间的无叶区设置了61个监测点,从X轴负方向沿顺时针按照每2°设置一个监测点,总共61个监测点,共覆盖3个转轮叶片也就是120°。监测点如图4所示。

图4 监测点布置图Fig.4 Layout of monitoring points

3 结果分析

3.1 水轮机工况结果分析

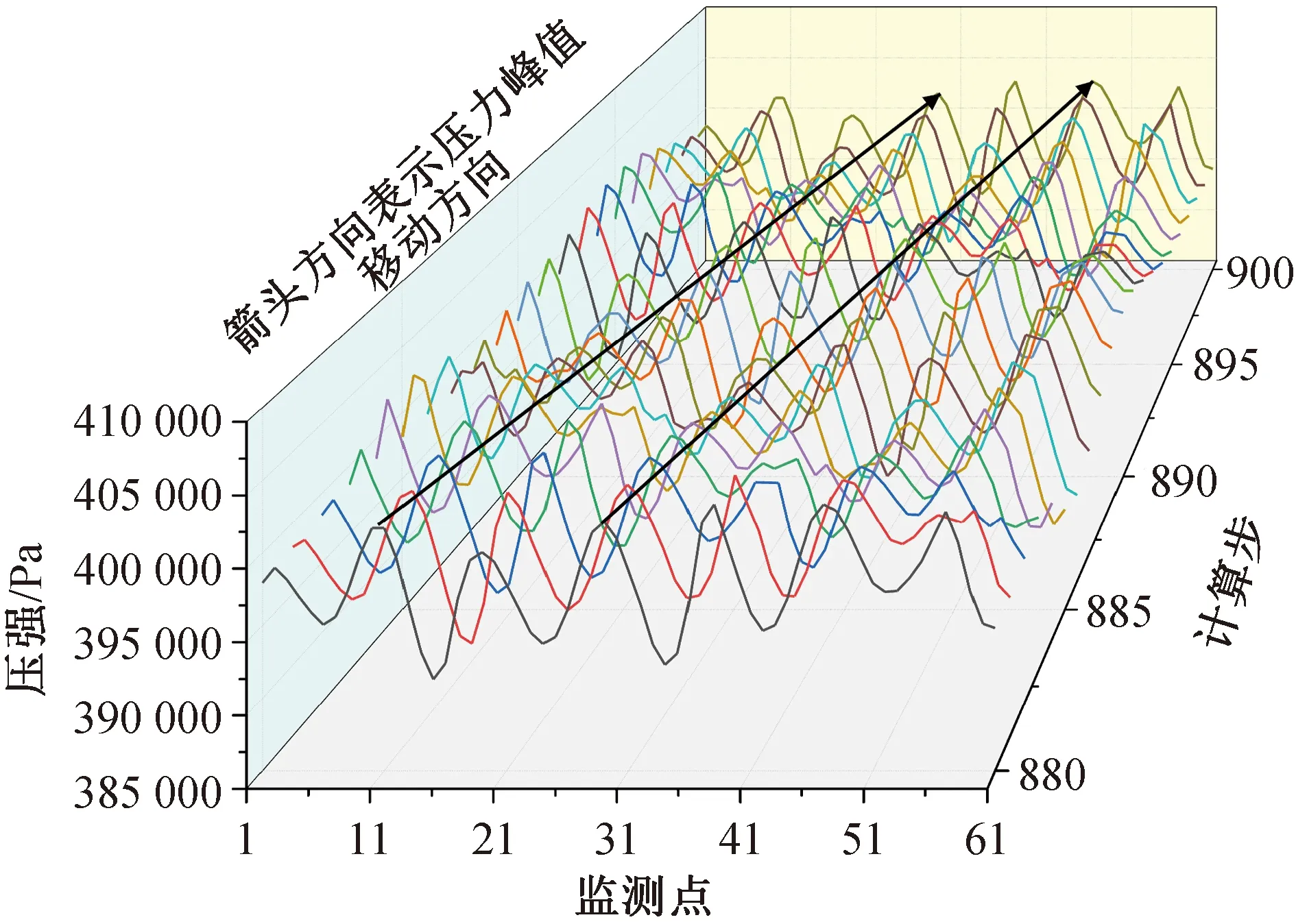

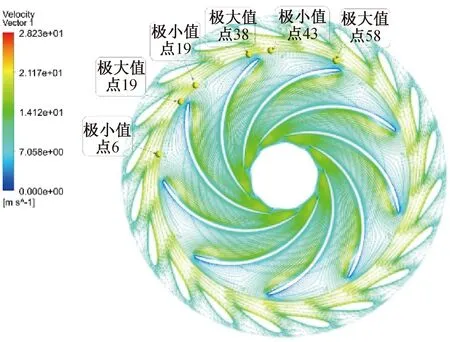

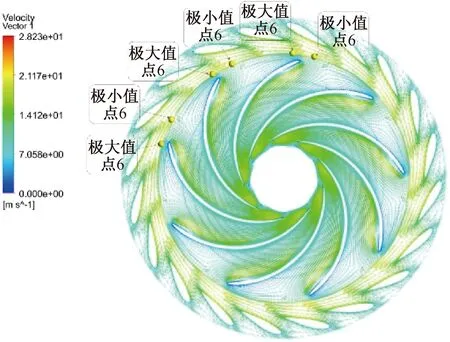

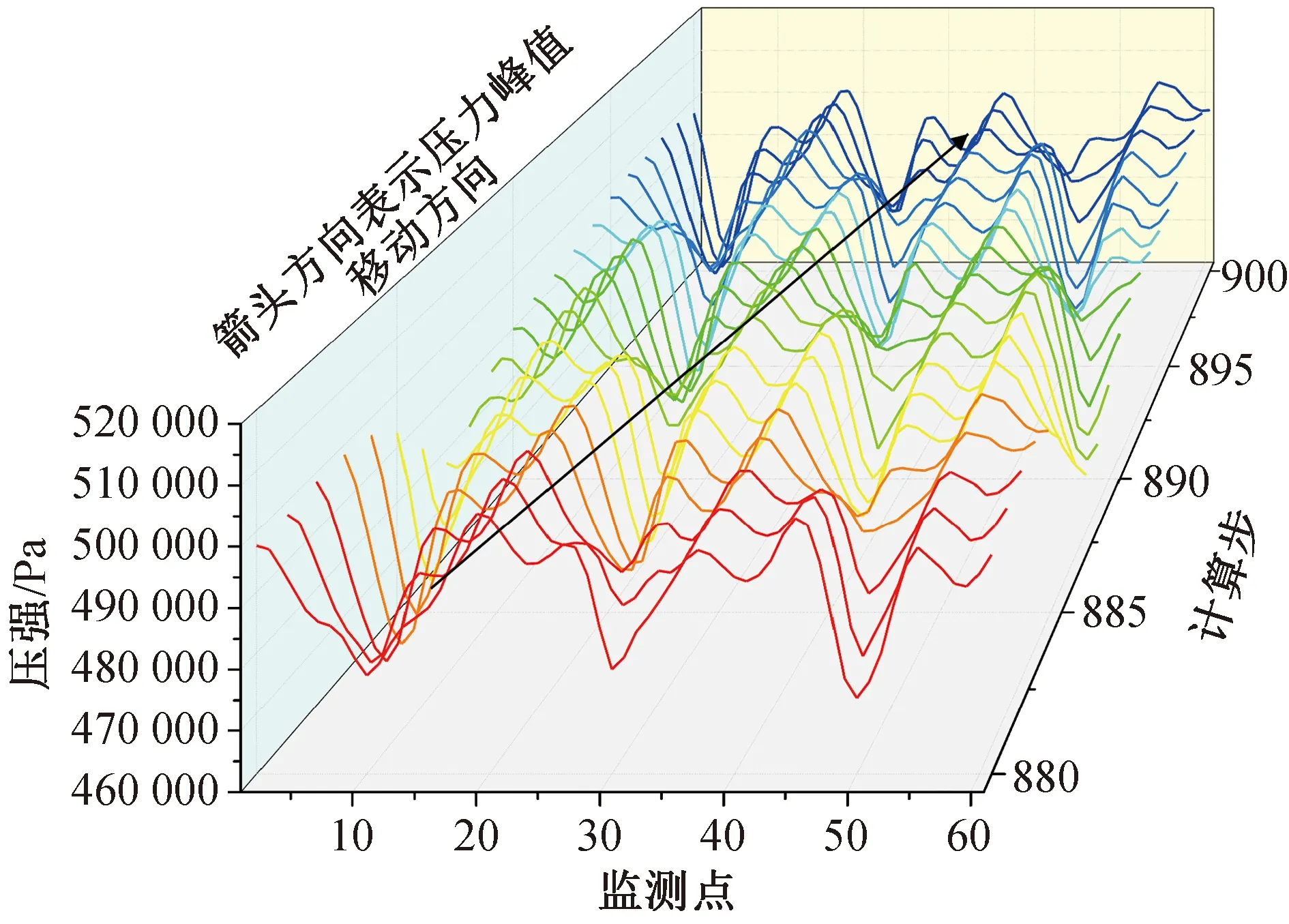

由于篇幅有限,图5仅列出了工况五具有代表性的计算步(880~900步)的圆周方向上各时间步的压强值,其他工况变换规律相似。图6和图7表示在850步和900步压强的极大值以及极小值的位置,其他工况各时间步呈现相似结果。

图5 圆周压强变化图Fig.5 Circumferential pressure changes

图6 流速变化图Fig.6 Velocity variation diagram

图7 流速变化图Fig.7 Velocity variation diagram

由图5可知,从第880至第900时间步发现,圆周方向上,各时间步压强始终呈现3个周期且压强峰值位置随时间发生改变。由图6和图7可知,压强最大值始终出现在活动导叶内侧并且靠近转轮叶片凸面顶端[15],压强最小值始终出现在活动导叶外侧并且靠近转轮叶片凹面。这是由于水流通过活动导叶时,受导叶作用向外侧转向,使得活动导叶外侧区域压强较大,内侧区域压强较小。随着水流延伸,会在叶片进口水流受到压迫导致流速减小,压力增大;监测点与转轮叶片顶端距离较近,因此监测点压力会受到转轮叶片影响,靠近叶片顶端距离较近时压力较大,远离叶片时压力较小。

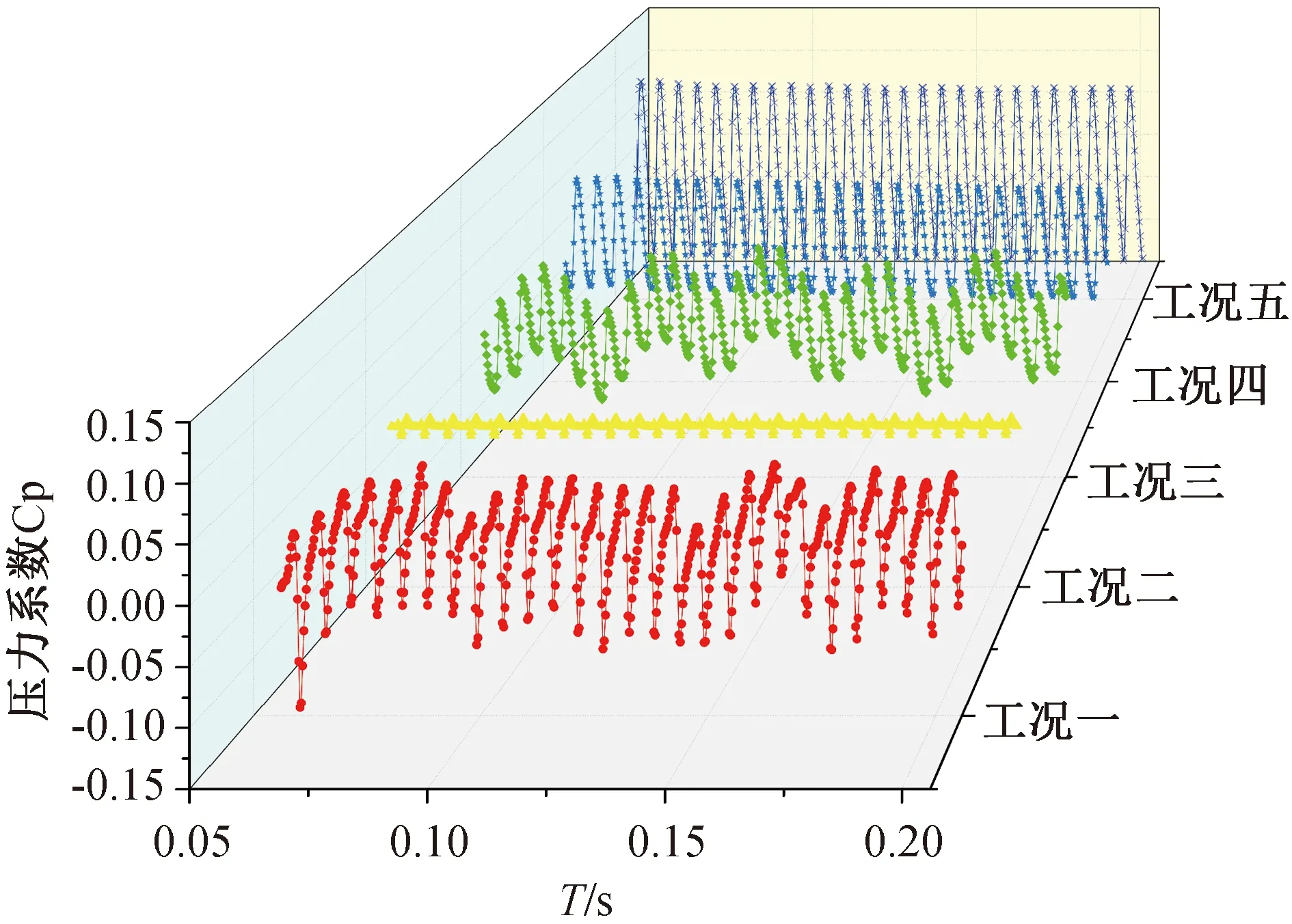

图8为在不同水轮机工况下活动导叶与转轮之间无叶区26号监测点在不同工况下的压力脉动时域图。由图可知,在不同流量工况下压力系数随时间始终呈现周期性变化,转轮每旋转一圈呈现9个周期与转轮叶片数所对应。大流量工况和额定工况周期性明显,小流量工况周期性较差,这是由于小流量工况水流在固定导叶内分布不均,随着水流向后延伸会导致转轮内部产生旋转失速现象,从而产生较大的压力脉动。大流量工况转轮叶片之间水流分布较为均匀,但是各转轮叶道之间会产生均匀分布的涡结构,从而使得无叶区产生较大的压力脉动。

图8 水轮机工况时域图Fig.8 Time domain diagram of turbine working conditions

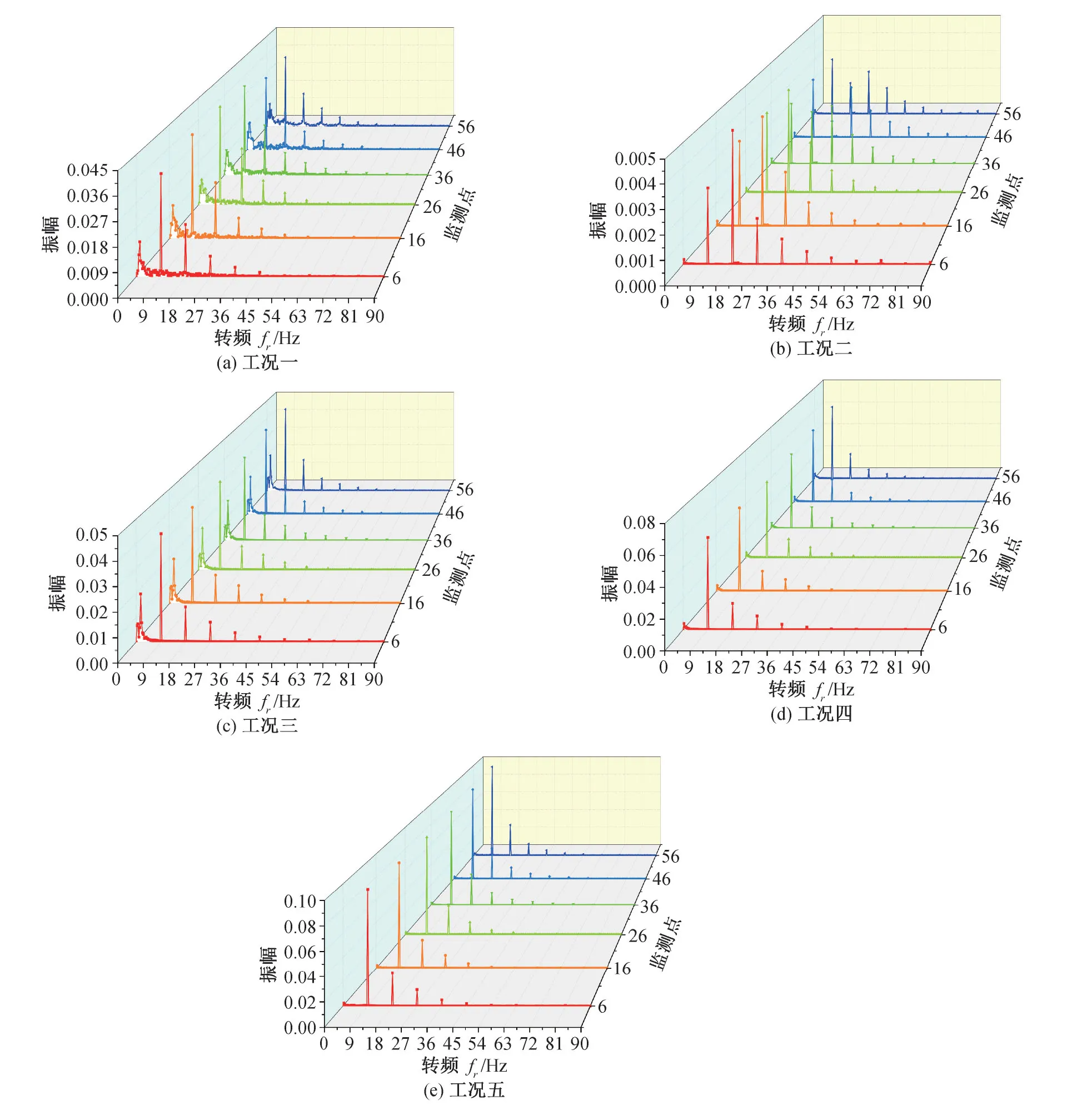

图9为不同水轮机工况下,活动导叶与转轮之间无叶区的频域分布情况,水轮机工况转频fr=20。各工况的频率主要是转频及其倍频(2fr、3fr、4fr),各监测点的频域特性均相似且脉动幅值随频率增大而减小,主要频率位置均相同,这是由于转轮与活动导叶的动静干涉所引起的。在工况一出现较多的低频现象,所有监测点均出现0.7fr低频,46号、56号监测点还出现0.3fr低频。0.7fr低频脉动是由于旋转失速现象而产生,0.3fr低频脉动是由于尾水管涡带而产生。大流量工况未产生低频现象,但是主频的振幅较大,因此也会引起较大的压力脉动。

图9 水轮机工况频域图Fig.9 Frequency domain diagram of turbine working conditions

3.2 水泵工况结果分析

由于篇幅有限,图10仅列出工况七具有代表性的计算步(880~900步)在圆周方向上各时间步的压强值,其他工况变换规律相似。图11和图12列出900步时圆周方向上监测点的峰值,其他工况结果相同。

图10 圆周压强变化图Fig.10 Circumferential pressure changes

图11 流速变化图Fig.11 Velocity variation diagram

由图10可知,从第880至第900时间步发现,圆周方向上,各时间步压强始终呈现3个周期,且压强峰值位置随时间发生改变。由流速图11和图12可以看出,压强极大值始终靠近转轮叶片凸面顶端,并且靠近活动导叶内侧面;压强最小值始终靠近活动导叶外侧面,且处于两个转轮叶片中部位置。这是由于水流在经过转轮叶片尾端会产生回流,且水流受到活动导叶压迫转向使得内侧面压强大于外侧压强,从而造成压力分布不均。

图12 流速变化图Fig.12 Velocity variation diagram

由图13可知,在水泵工况,各监测点压强随时间始终呈现周期性变化,两个波峰间隔时间与单个转轮叶片转动时间相等,并且大流量工况周期性优于小流量工况,这是由于小流量工况,转轮内部各叶片之间水流分布不均,随着水流向后延伸从而造成圆周方向上各点压强分布不均。大流量工况转轮内部水流分布均匀,但是由于流量过大,导致内部产生对称涡流使得圆周方向上各点压强分布不均,但是每个转轮叶片周围压力分布相似,因此大流量工况周期性优于小流量工况。结果表明,在偏离较优工况压力脉动逐渐增大,小流量工况压力脉动强于大流量工况。

图13 水泵工况时域图Fig.13 Time domain diagram of water pump working conditions

图14为水泵工况活动导叶与转轮之间无叶区压力脉动频域特性图,水泵工况的转频fr=25。可以看出每个工况各监测点频域特性相似,各工况频率幅值随着频率增大而减小。主要频率均为转频及其倍频(fr、2fr、3fr、4fr)与水轮机工况相似。小流量工况产生较多低频且幅值增大,高频幅值逐渐减小,这是由于小流量工况发生旋转失速现象代替动静干涉成为压力脉动的主要来源[17]。大流量工况主频为叶频,次频转频及两倍转频[18],这表明大流量工况的压力脉动主要来源于动静干涉。

图14 水泵工况频域图Fig.14 Frequency domain diagram of water pump working condition

4 结论

1)水轮机工况,无叶区压强分布主要由活动导叶出流所决定,转轮扰流也会产生一定影响;水泵工况,无叶区压强分布主要由转轮叶片所决定。圆周方向上的压强均呈现周期性变化,并且周期性始终与转轮叶片个数相等。

2)水轮机工况以及水泵工况主要频率均为转频及其倍频,且振幅随着频率增大而逐渐减小。在偏离较优工况时,压力脉动振幅逐渐增大,极端工况振幅达到较优工况的20倍。在稳定运行工况,水泵工况压力脉动强于水轮机工况。

——“AABC”和“无X无X”式词语