非常规厚度塑件成型工艺研究

李镔,邝幸胜,叶榕伟,杨浩

(1.江门市五邑大学现代工业生产技术综合训练中心,广东江门529000;2.江门市五邑大学180902班,广东江门529000)

1 引言

壁厚较厚的塑件,如果浇口位置设计的不合理,在注射成型中需要耗费大量时间去调节注塑机的注射参数,而且生产过程也不稳定。由于困气造成的短射、烧焦等缺陷,会造成塑件不合格。通过模流分析软件,可对困气产生位置进行分析,调整进胶的方式,浇口的位置,可优化解决这类问题。

2 困气原因以及困气造成的塑件缺陷

困气是因为熔体进入模具型腔后,模具型腔内的气体在熔体前沿,不能通过排气组件或上下模具间隙排出模具,而与熔体混在一起,形成气泡的现象,困气通常产生在模具型腔最后被熔体充满的区域,或者在塑件表面或其它没有组件间隙同时不适宜制造排气槽的地方,这是困气产生的常见原因之一。困气将使塑件内部出现空洞和气泡,降低塑件的强度。在塑件表面由于气泡的形成,熔体无法填满相应区域,最后由于熔体受热分解,会在塑件表面形成焦痕等表面缺陷。

3 案例分析

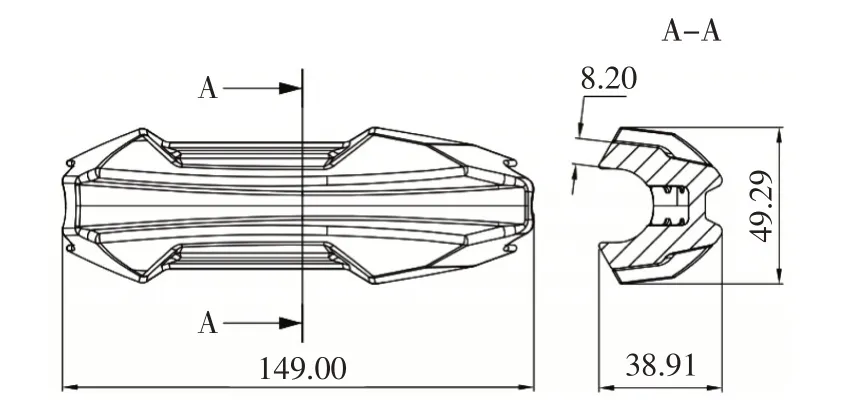

本案例塑件材料是低粘度半结晶塑料PA6,重量86g。塑件壁厚最厚处达到8.2mm,远厚于常规塑件1~3mm的壁厚,另外塑件外观上存在多个转折,不是圆滑过渡,因而属于容易困气的塑件。塑件尺寸如图1所示。

图1 塑件二维图

(1)注射成型参数分析。

注射成型中,注塑机的螺杆向前推进一定的距离,把料筒中的塑料熔体射进模具型腔,螺杆推进的距离通过注塑机的注射成型参数“位置”进行设定。通常流道填充完成的位置,设定为第一级的注射位置;第二级、第三级的注射位置根据塑件的形状进行设置;塑件填充完成90%,可以设定为第四级的位置,最后就是第五级的位置,当位置值设为0,表示螺杆在料筒内不再前进,不再把熔体注射进模具型腔,接着就进入保压环节。

注射速度通过注射参数“流量”进行设置。流量值设定较大,则注塑机的注射速度就会较大,熔体以高速流入模腔,模具型腔会在较短的时间内被充满,这种情况下,获得的塑件的内应力会较低,扭曲变形也会较小。但如果流量值设置过大,也就是注塑机的注射速度过大,会引起浇口处出现自由喷射,会引起熔体分层,塑件表面缺陷,熔接线等问题,因此需要调整合适的流量值。

注射参数“压力”反映的是注射时螺杆前端的压强,设定合适的值方可保证正确的注射速度,如果“压力”太低,实际注射速度就会低于设定值;“压力”太大,就会引起飞边等缺陷。

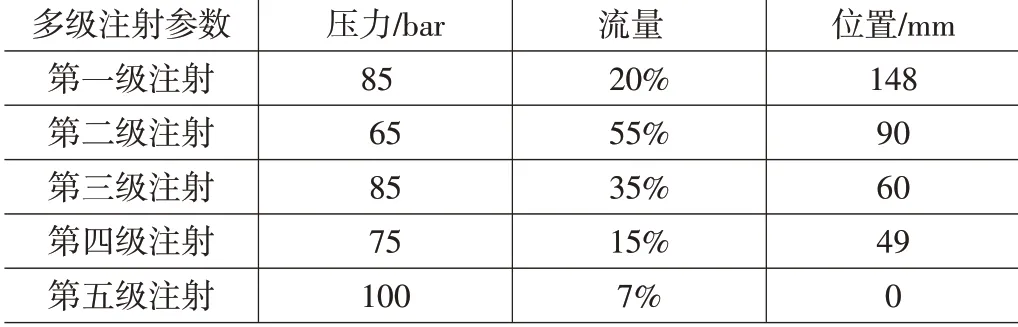

常规注塑机有5级注射参数可使用(见表1),如较简单的塑件,或者较容易成型的材料,如PP等,可以使用其中3级注射参数就可以完成塑件的生产了。本案例塑件由于壁厚较厚,塑件表面容易出现困气现象,需要使用5级注射参数,以便可以对成型过程进行更多调整。通过试验调整,采用以下注射参数可以得出尺寸稳定的塑件。

表1 注射成型工艺参数

注射成型工艺参数如下:射出总时间10s。5级射胶完成后,转入保压,冷却时间30s。料筒熔体温度210℃~220℃。

通过分析注射成型参数可以得到,由第一级注射时,流量20%,位置148mm,此位置代表熔体注射至浇口位置时螺杆的位置,当时的流量是20%,也就是注射的速度较慢,因为浇口直径只有φ1mm,注射速度不可过快,以免引起熔体产生高剪切、过热,分解出气体、产生银纹等缺陷。

第二级、第三级是塑件位置的正常填充,第二级流量55%,第三级流量35%,反映了由快速到逐渐减慢速度这样一个充填过程,有利于把模具型腔内的气体向后面推送。

第四级流量15%,减慢注射速度,使熔体减少动能,以免到注射后段冲击模具,产生飞边等缺陷。

第五级增大了注射压力,减少流量至7%,也就是减少了注射速度,目的是尽可能把模具型腔末端的气流排除模具型腔,也有了足够的冷却时间。

(2)浇口设置在塑件中间位置存在的问题以及原因分析。

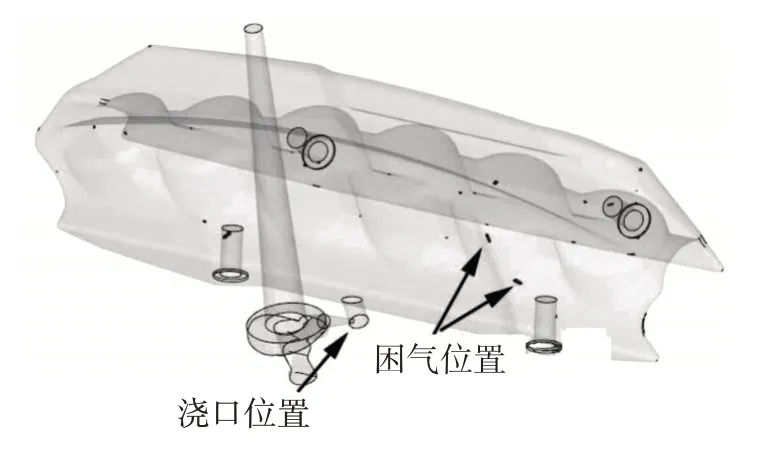

塑件生产出来,虽然尺寸正确,但塑件存在图2所示缺陷。通过图2可以看出塑件表面转折的地方,颜色和其它地方不一样,影响外观。箭头指向的困气位置可以发现,塑件有明显的烧焦痕迹,其浇口设置在塑件的中间位置。

使用模流软件分析,困气位置可在air trap分析中看到,如图3所示,图3中箭头指向的分析得到的困气位置与图2的实际产生的困气位置基本吻合。

图2 塑件表面烧焦缺陷图

图3 中间位置浇口产生的困气位置图

烧焦缺陷产生是由于该塑件壁厚较厚,熔体在流动当中,模具型腔内的气体无法及时逸出,造成困气现象,随着注射压力的增大,困气区域周围的温度会相应增高,最终造成熔体分解,产生烧焦缺陷,最终影响塑件外观。

(3)修改浇口位置解决困气问题。

如图4所示,浇口的位置由中间改成偏向塑件的左侧,使用模流软件中的air trap分析,可以看出原来困气的地方,已经没有困气了,其它困气的位置,不影响外观,或者靠近分型面,可以自行排气。如图5所示,塑件修改了浇口位置后,塑件外观符合要求。

图4 浇口修改至塑件左侧或者右侧图

图5 修改浇口位置后的合格塑件图

(4)困气引起烧焦的改善方法分析。

塑件设计环节需要设计壁厚均匀的塑件,避免塑件表面有尖锐的转折,塑件的加强筋与塑件主体连接的位置需要倒圆角等。

模具在设计环节需要设计出合理,充分的排气槽、排气孔;通过模流软件对塑件在注射成型过程中有可能产生气穴的位置进行分析,调节浇口位置,或者进胶方式,改善困气问题,提高塑件表面质量。

模具制造环节,需要根据材料的不同,控制好合理的排气间隙。排气间隙过大,会引起飞边,过小则不能有效排气。

注射成型环节,调节注塑机参数,比如加大注射压力,减慢充填速度,调整充填位置等方法来尝试改善困气问题。

由于本案例塑件需要和其它塑件进行配合,不能通过修改塑件壁厚,或者外观尺寸来解决困气现象,现在采用修改浇口位置的方法解决困气问题。把浇口从中间位置,调整至塑件横向长度方向的其中一侧,如图4所示。其有利于成型的原因是,熔体在流动过程中,在塑件的横向长度方向,从塑件的一头,流向另一头,流动会更加顺畅,有利于排气;而图2的设计,熔体的流动从中间进入,分两边流动,不利于排气。本案例塑件壁厚较厚,而且外观设计不流畅,有转折,必须注意浇口的位置设计,结合合理的注射成型参数,才能同时满足塑件尺寸与外观的要求。

当模具型腔内的气体被熔体推行至某个区域,而该区域已经被熔体包围,气体无法逸出,如果该气体区域位于塑件表面时候,当压强不高的时候,就会出现短射现象,也就是该区域没有被熔体填满;注塑机操作人员为了填满该区域,必将加大注射压力,根据克拉伯龙方程式:PV=nRT,其中P表示气体的压强、V表示气体体积、n表示物质的量、T表示绝对温度、R表示气体常数。当注射压力不断增高,气体区域附近的温度也会不断升高,也就是P增大,T也会相应增大,当温度升高到一定程度,熔体就会分解,就会出现烧焦的缺陷,如图2所示。调节了浇口位置后,通过模流分析软件可以见到,气穴消除,不会出现P压强特别升高的区域,也就不会有T特别升高的区域,也就避免了图2所示的烧焦缺陷。

4 结束语

通过理解克拉伯龙方程式中P与T的关系,结合使用CAE模流软件分析困气的位置,如果困气位置出现在外观上面,需要修改浇口位置,或者浇口大小,或者进胶的形式,对困气位置进行改进,可以优化设计到制造的过程,减少试模次数,降低生产成本,在实际生产中有着重要意义。