透平静叶表面多排孔气膜冷却特性试验研究

何 磊, 陈大为, 张 祎, 王海峰, 刘 钊, 竺晓程, 杜朝辉

(1.上海电气电站集团,上海 201199;2.上海交通大学 机械与动力工程学院,上海 200240;3.西安交通大学 能源与动力工程学院,西安 710049)

随着当前世界范围内能源形势日益严峻,对环境保护的要求日益严苛,研究先进的燃气轮机技术,提高其能源转换效率及洁净利用水平,实现节能减排,对于国民经济社会的可持续发展具有极其重要的意义。提高燃气轮机透平进口温度是提高燃气轮机效率的途径之一,现代先进燃气轮机透平进口温度已经远远超过叶片金属的许用温度,因此必须对透平叶片进行冷却。气膜冷却是燃气轮机透平叶片外部冷却的主要形式,其原理是冷却空气从叶片表面离散的孔或槽缝流出,与主流迅速掺混并在主流压力梯度的作用下于贴近壁面处形成低温气膜,对透平叶片表面进行隔热和冷却。

国内外一般通过试验测量和数值模拟的方式进行透平叶片气膜冷却的研究。在试验测量方面,Huyssen等[1]研究了孔形和叶根倒角对透平静叶气膜冷却端壁流场和温度场的影响。Moore等[2]研究了吹风比对前缘带有扇形孔的透平叶片表面气膜冷却有效度的影响。Barigozzi等[3]测量了带有成型孔和槽缝射流的透平叶片端壁传热系数和气膜冷却有效度。Wiese等[4]研究了空气比热容和黏度对透平叶片前缘气膜冷却的影响。付仲议等[5]研究了主流雷诺数、二次流质量流量比和主流湍流度对全气膜透平叶片中截面气膜冷却有效度的影响。韩枫等[6]研究了不同出流角对旋转透平叶片前缘气膜冷却的影响。在数值模拟方面,Kahveci[7]研究了入口非均匀温度场对透平动叶叶顶气膜冷却有效度的影响。Ravelli等[8]研究了密度比和主流湍流度对透平叶片前缘气膜冷却的影响。Okita等[9]采用多目标寻优法对跨音速透平叶片表面箭头形气膜孔开展优化研究。张玲等[10]研究了吹风比对透平叶片尾缘气膜冷却有效度和壁面温度的影响。张浩等[11]研究了缩放孔对透平动叶表面气膜冷却有效度的影响。从上述研究可以看出,透平叶片表面气膜冷却特性的影响因素多,影响规律复杂,国内针对透平叶片表面多排孔后气膜冷却有效度和传热系数的公开研究较少,且尚未形成能够支撑燃气轮机透平叶片气膜冷却设计的专用数据库。

笔者采用红外成像技术试验测量了带有多排扇形气膜孔的透平静叶表面气膜冷却有效度和传热系数,分析了不同吹风比条件下静叶表面不同孔排位置处气膜冷却有效度和传热系数的分布规律。

1 实验装置与测量方法

1.1 实验装置

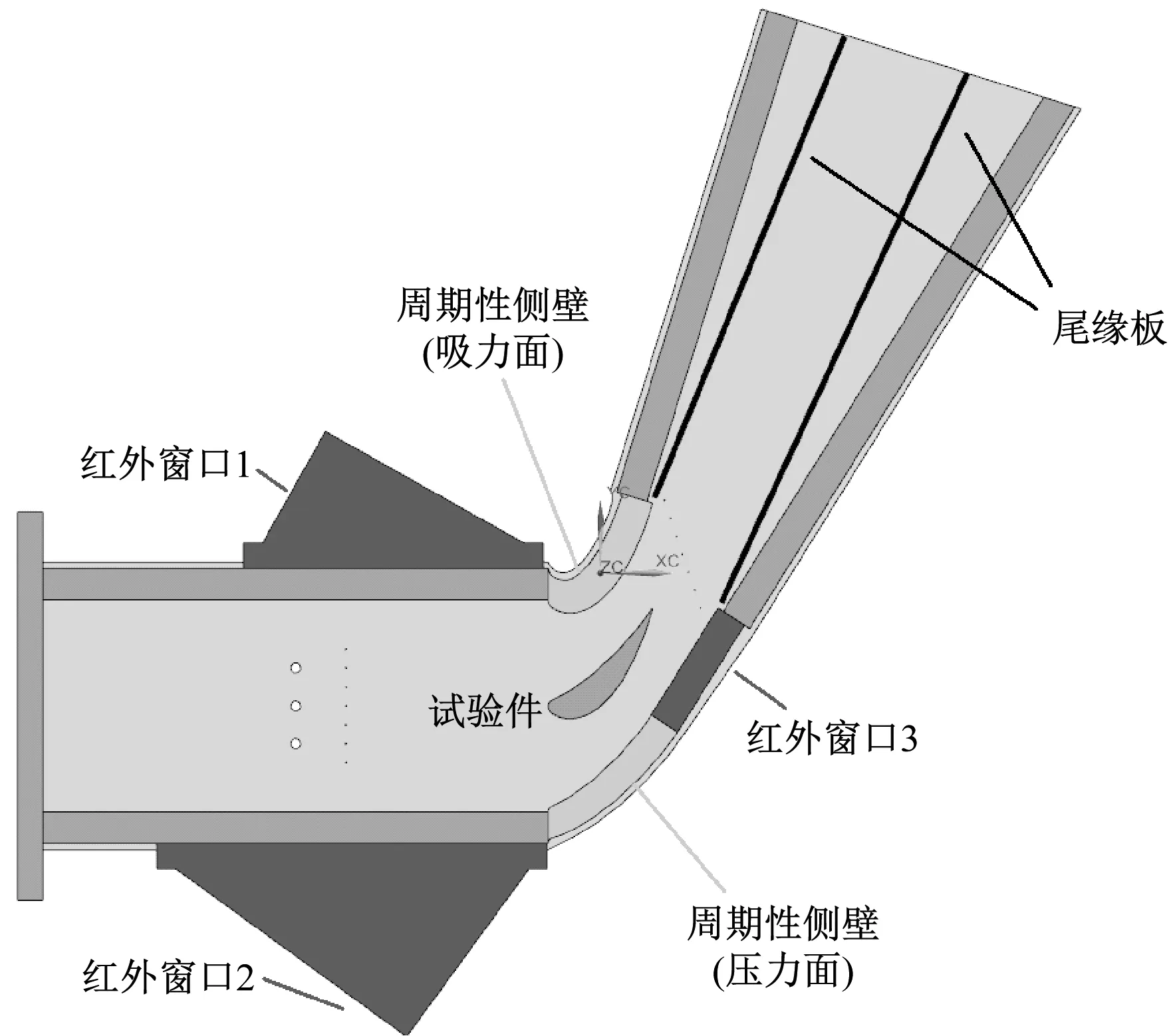

实验在西安交通大学叶轮机械研究所平面叶栅气膜冷却试验台上开展,试验台为开式风洞,由3套独立的系统组成,分别是主流系统、制冷系统和二次流系统。主流系统由气源、冷干机、前置和后置过滤器、储气罐、管网系统、调节阀(电动和手动)、扩压段、整流段、收缩段和试验段等组成。制冷系统有独立的2套,每套由1台独立工作的制冷机和相匹配的板式换热器组成,其作用是对冷气进行制冷,以满足对冷气温度的要求。对应于制冷系统,二次流系统也是独立的2套,其气源由标准40 L二氧化碳工业气瓶提供。叶栅试验段如图1所示,采用3支叶片构成的两叶栅流道设计,中间叶片为试验测量叶片,叶片弦长为113 mm,叶型转折角为72°,叶栅栅距为84.14 mm;试验段进口宽度为168.28 mm,高度为100 mm。主流进气角为90°,进口总压为104.842 kPa,进口马赫数为0.174,出口马赫数为0.344。

图1 平面叶栅气膜冷却试验台

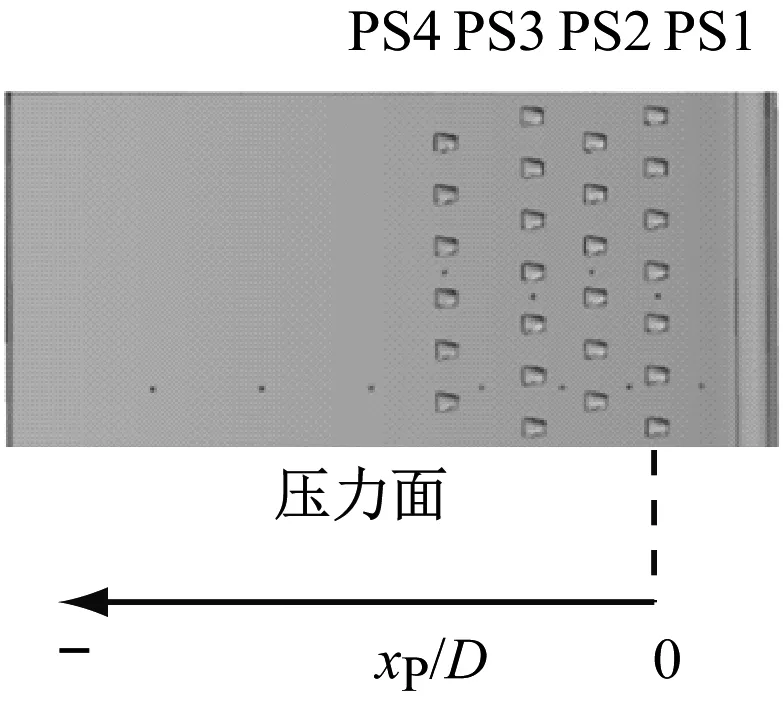

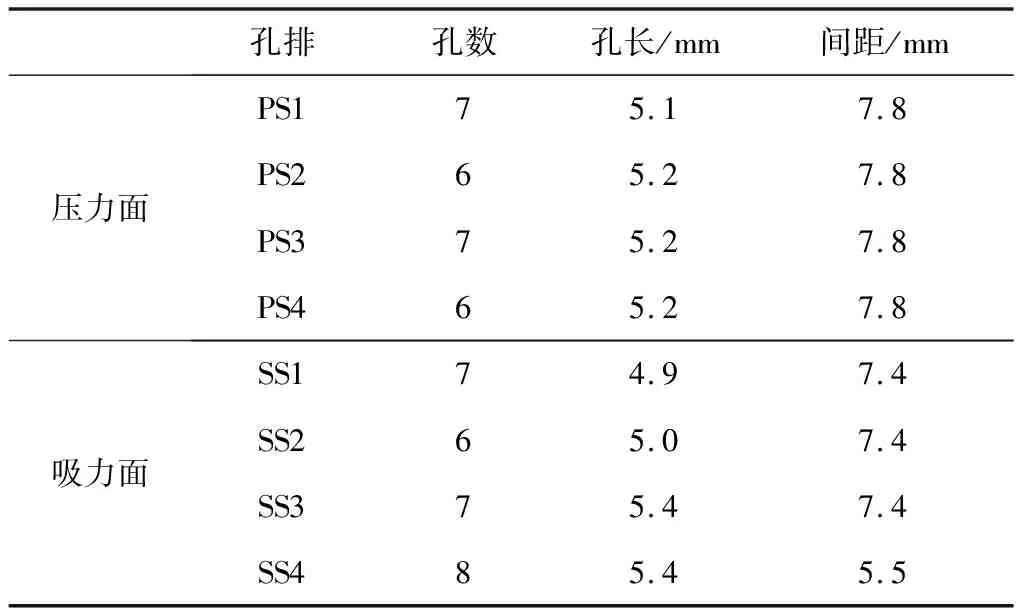

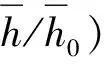

图2为试验件气膜孔布置示意图。叶片表面共布置8排扇形气膜孔,其中压力面和吸力面各4排,每排气膜孔单独供气。压力面各排气膜孔沿弧长xP负方向依次命名为PS1、PS2、PS3、PS4,吸力面各排气膜孔沿弧长xS正方向依次命名为SS1、SS2、SS3、SS4,D为气膜孔直径。扇形气膜孔造型是基于文献[12]中公开的气膜孔形状设计的,气膜孔直径为0.6 mm,扇形出口展向和流向扩张角为10°,压力面和吸力面射流角分别为35°和43°,其他参数见表1。

图2 试验件气膜孔布置示意图

表1 气膜孔排参数

1.2 测量方法

对于存在气膜冷却的叶片,冷气与主流之间的掺混不仅影响了叶片壁面附近的气流温度,也会影响叶片表面的传热系数,因此存在气膜冷却时,壁面的气膜冷却有效度和传热系数是衡量气膜冷却性能的2个重要参数。

1.2.1 气膜冷却有效度测量方法

气膜冷却有效度采用稳态法测量,试验叶片材料为低导热光敏树脂,其导热系数约为0.2 W/(m·K)。试验中使用T型热电偶测量主流温度Tg和冷气温度Tc,使用红外相机拍摄得到绝热壁温Taw。按照式(1)计算即可得到初始气膜冷却有效度η:

(1)

随后,采用一维修正法[13]除去叶片表面的横向导热以及内部通道与外部换热引起的气膜冷却有效度测量误差,得到绝热条件下的气膜冷却有效度。本试验中,当气膜冷却有效度为0.1时,其不确定度为14%;当气膜冷却有效度为0.5时,其不确定度为2.4%。

1.2.2 传热系数测量方法

传热系数采用恒热流法测量,试验前在叶片表面贴加热膜提供恒定热流量q,试验时保证冷气温度与主流温度一致,均为Tr,使用红外相机拍摄得到叶片表面温度Tw。通过式(2)计算即可得到传热系数h为:

(2)

2 结果与分析

2.1 不同吹风比下叶片表面气膜冷却有效度

图3给出了吹风比BR为1.0、1.5、2.0和2.5条件下,叶片压力面气膜冷却有效度云图,该云图为叶片曲面沿流向展平的气膜冷却有效度结果。从图3可以看出,气膜孔附近区域冷气覆盖较好,沿流动方向,高气膜冷却效率的覆盖面积减小。随着吹风比的增大,每个气膜孔的冷气出流量增加,孔下游冷气覆盖面积增加。

(a)BR=1.0

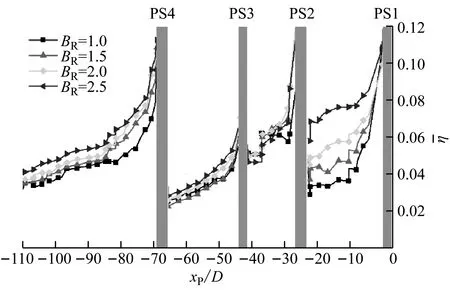

图4 压力面展向平均气膜冷却有效度分布

图5给出了吹风比为1.0、1.5、2.0和2.5条件下,叶片吸力面气膜冷却有效度分布云图,该云图为叶片曲面沿流向展平的结果。从图5可以看出,气膜孔出口区域冷气覆盖较好,沿流动方向,高气膜冷却效率的覆盖面积逐渐减小;相比于压力面,吸力面气膜孔下游冷气覆盖长度较长,覆盖面积较大,这主要是由于近吸力面主流流速及加速度较大,对冷气的夹带作用较强。随着吹风比的增大,冷气流量和动量增加,吸力面孔排SS1~SS3下游冷气覆盖面积先增加后减小,孔排SS4下游冷气覆盖面积增加。

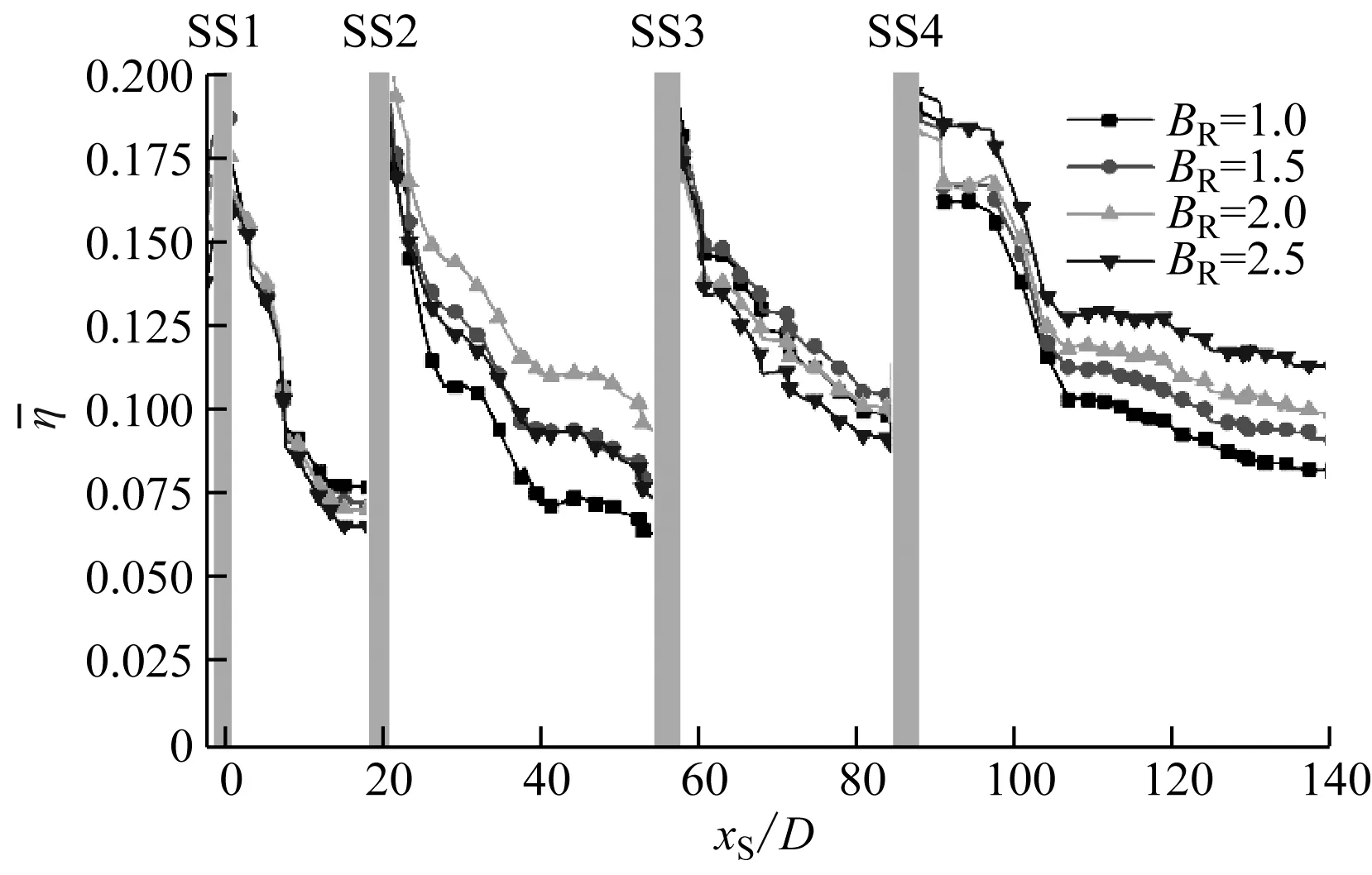

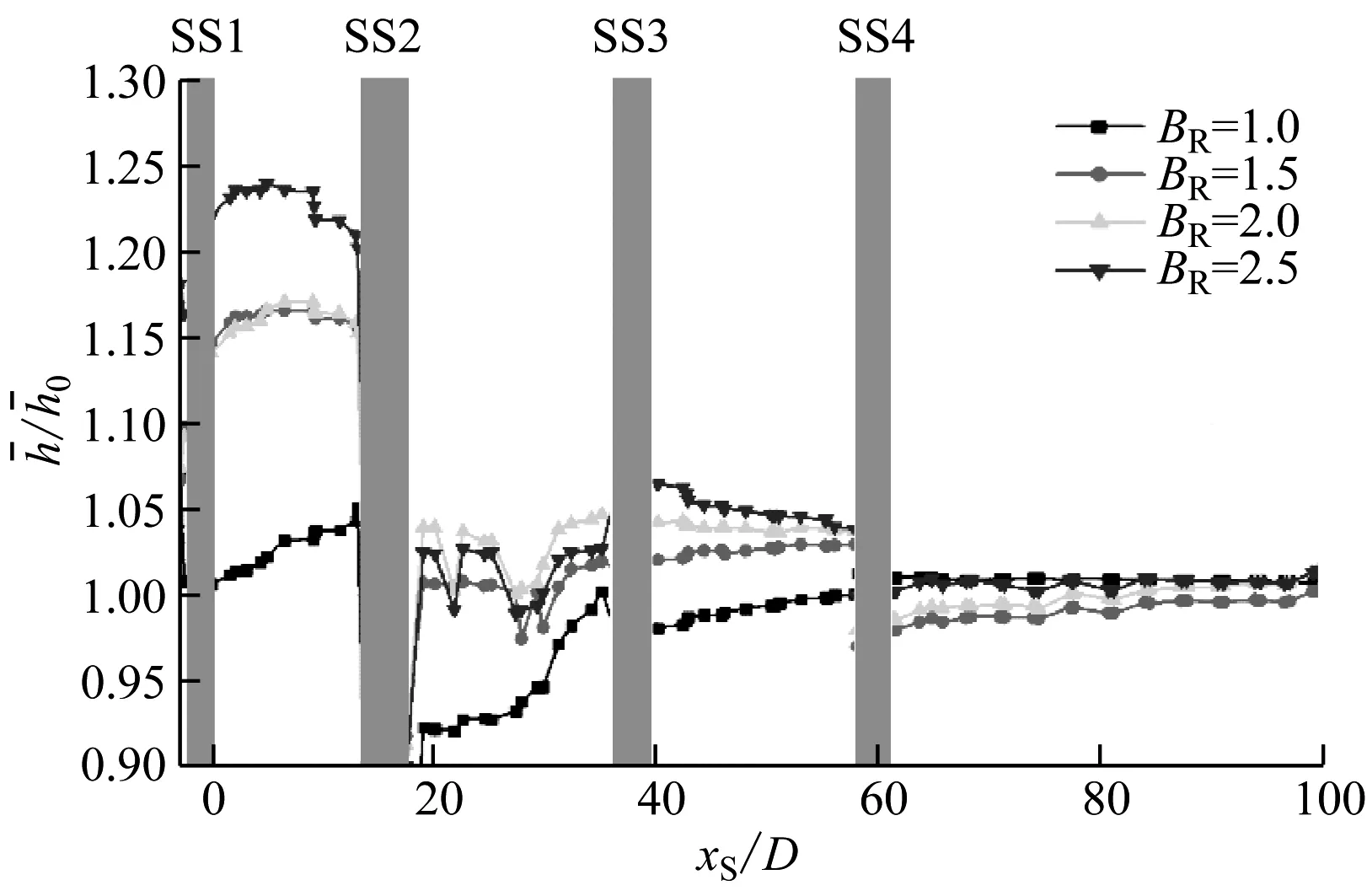

图6给出了吹风比为1.0、1.5、2.0和2.5条件下,叶片吸力面展向平均气膜冷却有效度分布图,其中灰色条纹表示气膜孔排位置,坐标原点位于第一排孔SS1出口,横坐标为叶片吸力面弧长xS与气膜孔直径D之比。从图6可以看出,在试验范围内,各吹风比下每排气膜孔出口位置的展向平均气膜冷却有效度最大,且均沿着流动方向逐渐减小。随着吹风比的增大,孔排SS1下游展向平均气膜冷却有效度减小,孔排SS2和SS3下游展向平均气膜冷却有效度先增大后减小,2个孔排的最佳吹风比分别为2.0和1.5,孔排SS4下游展向平均气膜冷却有效度逐渐增大。

图6 吸力面展向平均气膜冷却有效度分布

2.2 不同吹风比下叶片表面传热系数

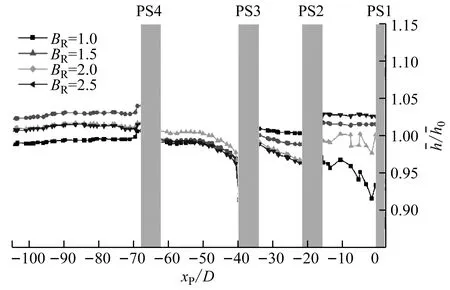

图7给出了吹风比为1.0、1.5、2.0和2.5条件下,叶片压力面展向平均传热系数比的分布图。从图7可以看出,在试验范围内任意吹风比下,气膜孔后展向平均传热系数比沿流向变化趋势相同。当吹风比为1.0时,气膜孔排PS1和孔排PS4下游展向平均传热系数略低于无冷气工况;当吹风比大于1.5时,冷气出流导致压力面附近边界层扰动增强,展向平均传热系数相比无气膜时小幅增大。

图7 压力面展向平均传热系数比

图8给出了吹风比为1.0、1.5、2.0和2.5条件下,叶片吸力面展向平均传热系数比的分布图。从图8可以看出,在试验范围内任意吹风比下,气膜孔后展向平均传热系数比沿流向变化趋势相同。随着吹风比的增大,冷气出流对边界层的扰动增强,气膜孔后展向平均传热系数比增大;其中,孔排SS1下游展向平均传热系数比受气膜出流的影响最大。

图8 吸力面展向平均传热系数比

3 结 论

(1)静叶压力面各排孔后气膜冷却有效度随着吹风比的增大而增大,其中,压力面孔排PS1下游展向平均气膜冷却有效度受吹风比的影响最大。

(2)静叶吸力面孔排SS1下游气膜冷却有效度随着吹风比的增大而减小;孔排SS2和SS3下游气膜冷却有效度先增大后减小,2个孔排的最佳吹风比分别为2.0和1.5;孔排SS4下游气膜冷却有效度随着吹风比的增大而增大。

(3)当大吹风比(吹风比大于1.5)时,静叶压力面和吸力面气膜孔排下游大部分区域展向平均传热系数相比无气膜时小幅增大;其中,吸力面孔排SS1下游展向平均传热系数比受气膜出流的影响最大。