T92/Super304H异种钢焊接接头微观组织和硬度研究

解瑞雯, 马行驰, 袁斌霞, 孙永军, 沈 利

(1.上海电力大学 能源与机械工程学院,上海 200090;2.浙江浙能电力股份有限公司,杭州 310007)

超超临界(USC)发电技术具有更高的运行参数,其蒸汽温度高达600 ℃,压力超过27 MPa[1],是目前较为可行可靠的火力发电技术。由于锅炉压力元件在高热负荷和机械负荷范围内运行,因此需要使用高温抗蠕变材料以及连接这些材料的先进技术。T92钢和Super304H钢是广泛运用于1 000 MW超超临界机组的新型耐热钢,其热膨胀性、导热性、抗氧化性和蠕变性能都有了明显的改善[2]。

T92钢是一种细晶强韧化铁素体耐热钢,由于添加了W、B元素,比传统的9Cr铁素体钢有更高的蠕变强度[3]。Super304H钢是一种能满足超超临界参数需要且具有高温强度、耐氧化、能长期服役的新型细晶奥氏体不锈钢。超超临界机组锅炉中的蒸汽集管和主管道各区域的蒸汽参数不尽相同,对这些部件所需材料的导热性、热膨胀系数、高温下的蠕变断裂强度和抗腐蚀性能等要求也不同[4]。因此,在火电机组中需要异种钢焊接接头的部位特别多,除了考虑2种钢材的焊接性能特点外,还需要重视碳迁移效应、马氏体效应及应力/应变效应等[5]。笔者通过对T92/Super304H异种钢焊接接头的显微组织、显微硬度和拉伸性能进行研究,分析了焊接接头的力学性能,为改善T92/Super304H异种钢焊接工艺、判断可能失效位置和预测疲劳寿命提供依据。

1 实验材料与方法

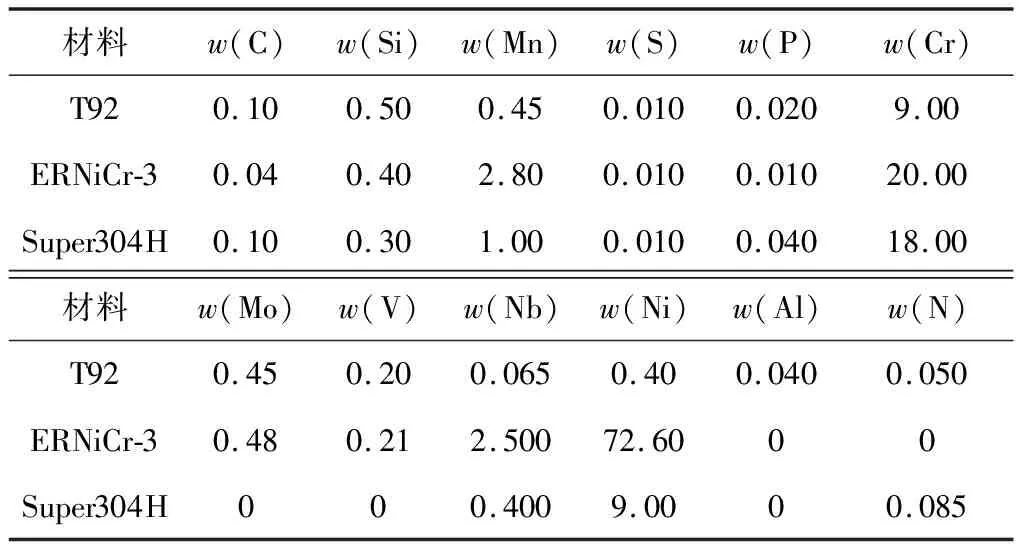

实验用T92钢管供货状态为正火+回火,外径为48 mm、壁厚为10.8 mm;Super304H钢管的供货状态为固溶处理,外径为48 mm、壁厚为10.7 mm。实验中,焊接填充材料为ERNiCr-3镍基焊丝,母材和焊丝的成分如表1[6]所示。

表1 母材和焊丝的化学成分

采用手工钨极氩弧焊工艺,坡口形状为V型对接,无钝边高度,坡口角度为70°,根部留有2~4 mm间隙,工艺分5层9道焊接,管接头外表面焊缝宽度约为16 mm、余高约为2 mm,内表面焊缝宽度约为5 mm、余高约为1 mm;焊前预热温度为175 ℃。焊后不进行热处理,工艺参数见表2[7]。

表2 焊接工艺参数

金相试样在磨抛后采用体积分数10%的草酸溶液进行电解腐蚀(电压3 V,电流6 A,时间1 min),腐蚀后应立即用酒精冲洗,再用吹风机吹干。在DM4000 MLED高温金相显微镜下观察接头组织,利用JSM-6610LV 型扫描电镜分析组织的微观形貌;采用X-射线能谱分析仪(EDS)分析元素成分。采用MTS Landmark 370.10疲劳试验机在620 ℃时,以2×10-5s-1的应变速率对T92/Super304H焊接接头进行高温拉伸实验,拉伸断裂试样断口用JSM-6610LV 型扫描电镜观察断口形貌,拉伸试样见图1。采用数字式显微硬度计(HXD-1000TMC/LCD)测试T92/Super304H焊接接头的硬度。测试前采用金相砂纸对试样表面进行打磨。

2 实验结果

2.1 微观组织

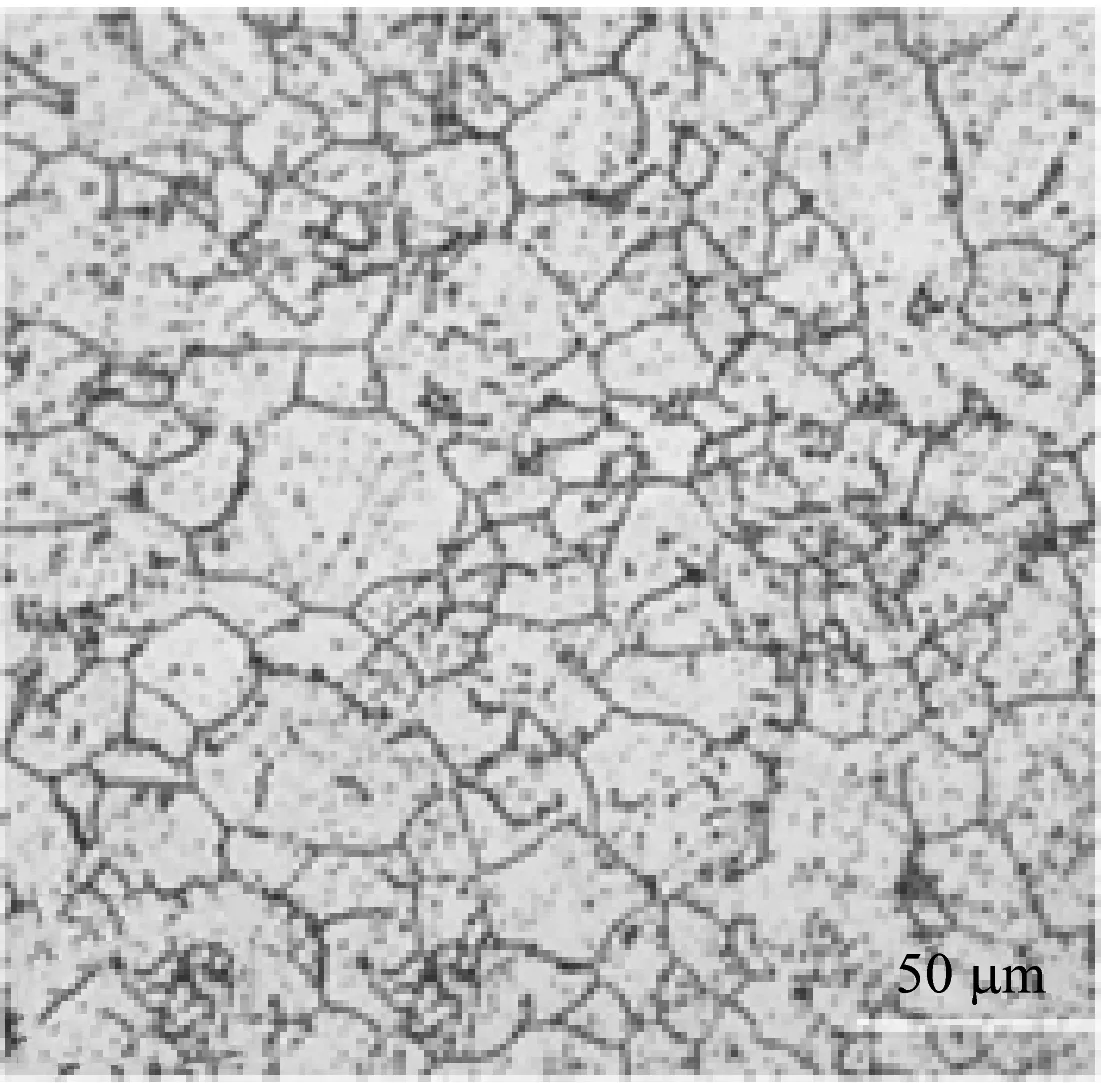

T92/Super304H异种钢焊接接头的金相组织如图2所示。Cao等[8]使用ERNiCr-3焊丝通过气体钨极电弧焊(GTAW)技术实现了T92/Super304H异种钢焊接,并且发现粗晶热影响区中的粗大回火马氏体导致接头的抗拉强度较低。此外,焊缝金属中的粗大枝晶导致焊接接头的冲击韧性较低。Sadrabadi等[9]研究表明亚晶粒边界的迁移可以控制自由位错和边界位错的恢复。因此,亚晶粒边界硬化是含质量分数9%~12%铬的马氏体/铁素体钢中最重要的强化机制之一,其通过沿着内部界面的沉淀物的精细分散效果得到增强[10]。研究表明,晶粒间的界面可以有效阻碍位错运动,提高材料强度。镍基焊材金属组织为典型的胞状树枝晶形态,如图2(c)所示。由图2(e)可知,T92母材及其热影响区的显微组织均为回火马氏体,马氏体板条束和尺寸随位置的变化而有所不同。对比图2(e)和图2(f),T92粗晶热影响区的平均晶粒尺寸大于母材,且任意表面积相同的母材和粗晶热影响区中,粗晶热影响区的晶粒间界面数量都少于T92母材。因此,T92粗晶热影响区的强度弱于T92母材。然而,随着平均晶粒尺寸的减小,在T92 细晶热影响区中与母材体积相同的部分都比T92母材具有更多的晶粒间界面。相应地,T92细晶热影响区的强度比T92母材的强度高。

图2(b)中,Super304H热影响区组织为奥氏体+析出相,对比图2(a)和图2(b),Super304H热影响区的平均晶粒尺寸大于母材,任意表面积相同的两区域内,热影响区的晶界数量都少于母材,这是导致Super304H热影响区中的强度随之降低的原因。此外,T92和Super304H母材的晶粒尺寸接近,但是强度却大不相同。由于Super304H钢中合金元素含量较高(见表1),这些合金元素在Super304H基体中产生的固溶强化和弥散强化效应比T92强,说明Super304H的强度高于T92。另外,合金元素对Super304H热影响区的强化作用也大于T92粗晶热影响区,因此Super304H热影响区的强度高于T92粗晶热影响区。

(a)Super304H母材

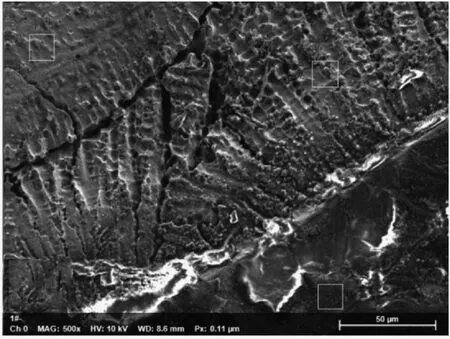

由于在焊接过程中T92热影响区的温度超过其奥氏体转变温度AC3(1 040~1 080 ℃),导致热影响区奥氏体晶粒变粗大。由图3(b)可知,用ERNiCr-3填充材料焊接的区域呈现树枝状和蜂窝状生长形貌。高温焊接后,异种钢焊接接头会发生碳迁移,相应地,在焊缝熔合线附近形成了高碳含量的渗碳层和低碳含量的脱碳层,而碳迁移对焊接接头的性能有很大影响,最终导致试样过早失效。在焊接界面处可以观察到可区分的未混合区域,这可能是由于所使用的填充焊丝中含有较高含量的合金元素,导致Super304H热影响区形成了再结晶的奥氏体组织,如图3(d)所示。此外,由于焊接过程中的热输入,焊缝金属的邻近区域受到影响,因此也获得了较为粗大的奥氏体组织。图3(c)中,T92热影响区的碳化物沉淀分散在晶粒和晶界中,有研究表明碳化物沉淀通过阻碍位错运动和钉扎晶界来增加蠕变强度。

(a)T92焊缝熔合区(50 μm)

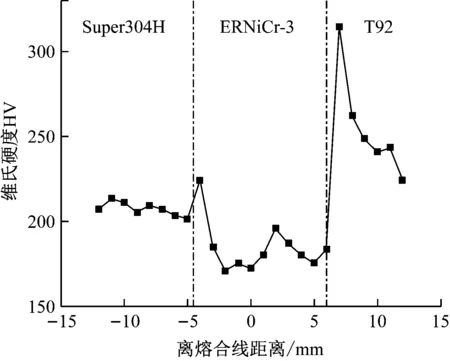

2.2 硬度分布

受到焊接热输入的影响,T92/Super304H异种钢热影响区会发生相变,焊接材料与母材也会重新结晶。T92/Super304H异种钢焊接接头的硬度分布如图4所示。由图4可知,焊材区硬度变化较小、分布均匀,约为180HV;T92和Super304H的热影响区硬度值突增,并且靠近熔合线附近的硬度值最大,其中T92钢侧为314.9HV,Super304H侧为224.4HV。T92母材的硬度约为250HV,Super304H母材的硬度约为215HV,T92母材硬度略高于Super304H母材硬度。

图4 T92/Super304H焊接接头维氏硬度分布

为了进一步解释在T92钢紧靠熔合线的边界区域硬度较高的原因,采用元素EDS分析方法对比焊缝及焊缝两侧Ni、Cr元素含量变化,以判断二者是否已经从焊材扩散到T92侧。由图5可知,只有少量Cr元素发生扩散,但这种扩散不一定会导致T92中的固溶体硬化[11]。因此,硬度的增加主要源于微观结构的变化。最靠近熔合线的热影响区被称为粗晶热影响区,因为该区域在焊接过程中经历了峰值温度,足以引起奥氏体相的晶粒长大,析出物的溶解也是导致奥氏体相晶粒长大的主要因素[12]。

(a)T92焊缝熔合区

分析认为,焊接是一个局部迅速加热和冷却的过程,ERNiCr-3焊缝区的晶粒较为细小,细晶强化作用使得熔合区硬度有所提升[13]。由于T92热影响区在焊接过程中易形成过饱和的马氏体组织,过饱和的间隙碳原子在α相晶格中造成晶格的正方畸变,形成一个强烈的应力场[14]。该应力场与位错发生强烈的交互作用,阻碍了位错运动从而提高马氏体硬度,这也就解释了在T92热影响区的硬度突变而远离热影响区的T92母材硬度则趋于平缓。

2.3 高温拉伸

在620 ℃条件下,试样断裂后照片如图6所示。根据实验所得数据,绘制焊接接头工程应力-应变曲线,如图7所示。由图7可知,焊接接头的屈服强度为443.5 MPa,弹性模量为167 GPa,这为之后的蠕变实验参数设置提供了依据。拉伸断裂试样断面凹凸不平,有明显的颈缩现象。可以看出,拉伸断裂位置都发生在T92热影响区,这说明T92在拉伸应力作用下发生了范性变形。T92的强度随着温度的升高而显著降低,620 ℃时屈服应力几乎降至Super304H的水平。由于Super304H的屈服应力较低,高温下的早期拉伸行为主要由Super304H的变形引发和控制,而在最后阶段,当超过最大应力点后,该行为由T92的变形主导。Super304H的屈服引发了焊缝组织的塑性变形,T92的屈服主导了拉伸变形的最后阶段。

图6 高温拉伸断裂试样

图7 620 ℃下T92/Super304H异种钢焊接接头高温拉伸应力-应变曲线

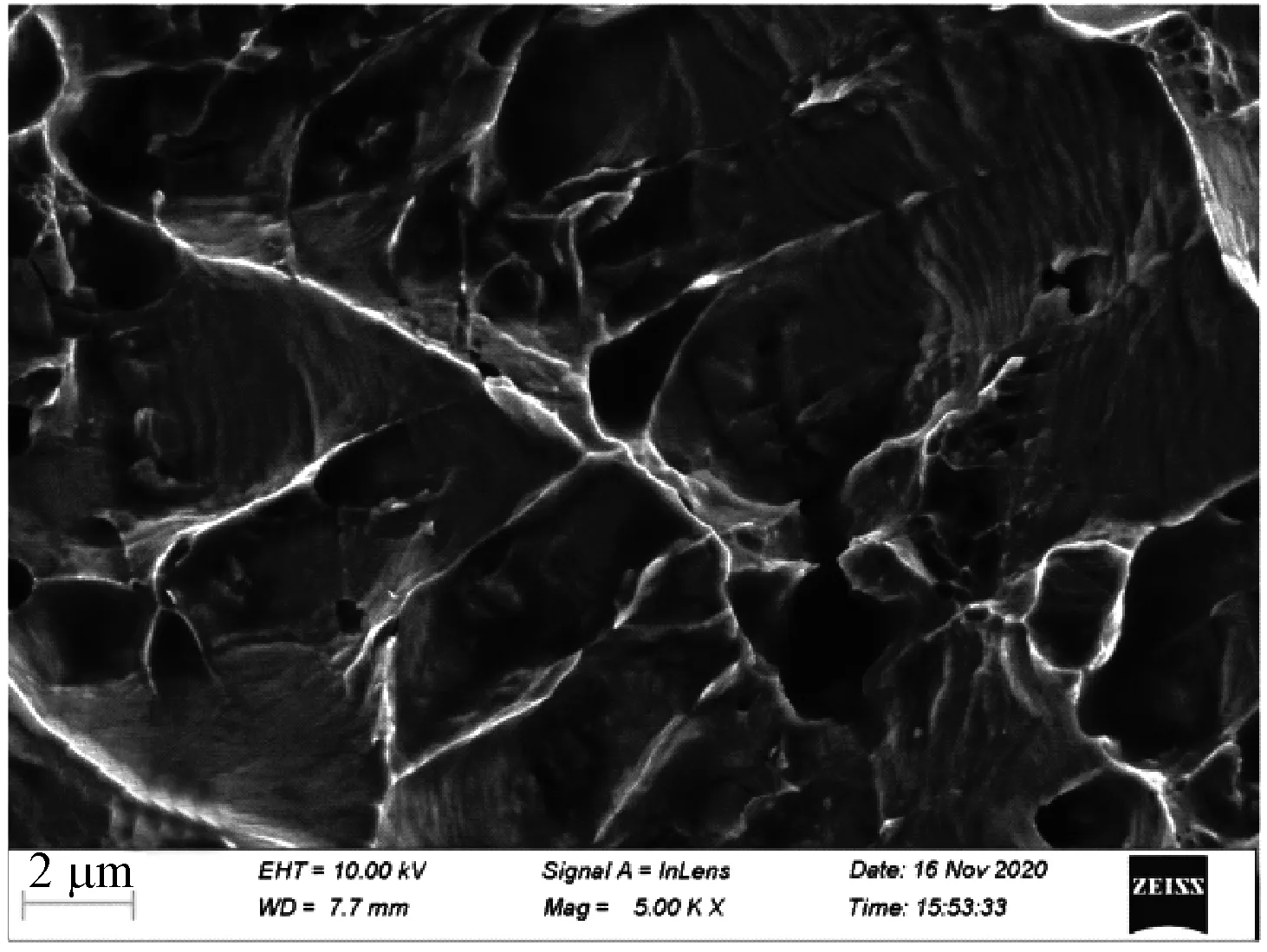

如图8(a)所示,与弹性形变不同,范性形变在晶体中的分布是不均匀的,断口上有大量不同大小和深度的小尺寸韧窝,说明T92在断裂前发生了有限的塑性变形。从图8(b)可以看出,在断裂表面的撕裂边缘周围有微空洞。枝晶断口呈撕裂状,局部为细密的韧窝结构且有细小的析出相颗粒。韧窝和孔洞的存在减小了有效承载面积,而且由于孔洞形核位置的存在,在发生较低应变的情况下容易发生断裂。

(a)放大5 000倍

3 结 论

(1)T92热影响区和Super304H热影响区与焊缝金属的2个界面结合良好,熔合线非常清晰。Super304H热影响区具有粗大的等轴奥氏体组织,T92焊缝熔合区的奥氏体晶粒和板条马氏体尺寸细小,T92处的硬度大小排序为:T92细晶热影响区>T92母材>T92粗晶热影响区。

(2)焊接接头中T92热影响区的硬度最高,而Super304H的硬度变化不大,焊缝金属硬度较低。这是由微观结构的变化造成的,并没有受到元素迁移的影响。

(3)高温拉伸断裂行为主要是由于韧窝、孔洞的增加导致有效承载面积减小,断口韧窝中存在细小的析出相颗粒。