配风对四角切圆锅炉碳排放特性的影响

范宝田, 严祯荣, 王 莉, 王为国, 倪玲英

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.中国特种设备安全与节能促进会,北京 100029;3.上海锅炉厂有限公司,上海 200245)

煤粉锅炉的碳排放特性与煤粉燃烧组织好坏密切相关。四角切圆燃烧方式具有燃烧充分[1-7]、炉膛内热负荷均匀和煤种适应性好等优点,是我国目前燃煤锅炉最普遍的燃烧形式。许多学者对四角切圆锅炉燃烧特性进行了深入研究[8-11],但通过运行方式来降低其碳排放的研究还较少。由于四角切圆锅炉的燃烧机理较为复杂且锅炉尺寸较大,直接对其进行实验研究较为困难,同时浪费大量的人力和资源。目前,大型电站锅炉普遍采用数值模拟结合实验的研究技术[12]。

刘基昌等[13]通过调节分离燃尽风(SOFA)的左、右侧风速来降低烟温偏差,左、右侧的风速比为1.30时,其烟温偏差最小;杜智华等[14]对700 MW四角切圆锅炉的高温腐蚀进行了研究,结果表明增加2层贴壁风能明显降低烟温,降低CO、H2S的体积分数,可以有效防治水冷壁的高温腐蚀;付忠广等[15]研究了分离燃尽风喷射角度对炉膛出口温度及速度偏差的影响,结果表明喷射角度的影响不大,当喷射角度为15°时,出口温度分布最均匀。高建强等[16-17]采用试验方法研究了与煤粉燃烧密切相关的CO和CO2排放规律。

综上所述,多数研究只是针对单个风门和风速等因素对四角切圆锅炉燃烧特性的影响,忽略了各个风门之间的相互作用。笔者以此为出发点,利用Fluent软件,采用混合分数概率密度函数(PDF)的方法对某330 MW四角切圆锅炉炉内的温度及碳排放特性进行数值模拟,分析不同配风方式对四角切圆锅炉燃烧碳排放特性的影响,并进行现场燃烧实验,将模拟结果与实验结果进行对比,为锅炉运行的低碳排放提供技术支撑。

1 锅炉概况

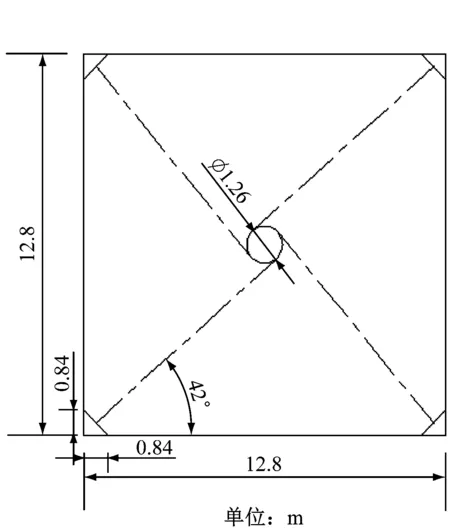

所研究的某330 MW四角切圆锅炉为亚临界一次中间再热控制循环汽包炉,为单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置,采用不带再循环泵的大气扩容式自动系统。锅炉岛为露天布置,采用中间储仓式热风送粉的制粉系统,配4台滚筒式球磨机;采用四角切圆燃烧方式和摆动式煤粉喷嘴,假想的切圆直径为1 260 mm,锅炉的宽度和深度均为12 800 mm,高度为55 250 mm。图1为炉膛截面和燃烧器喷口的布置图,其中OFA为燃尽风。

图1 炉膛截面和燃烧器喷口图

2 物理模型和网格划分

炉膛网格划分使用结构化、高质量的六面体网格进行划分,从炉膛底部到顶部共分成冷灰斗区域、燃烧器下部区域、燃烧器区域、燃烧器上部区域和水平烟道区域5个区域。燃烧器区域的喷口较多,网格划分较密,燃烧器上部和下部区域的网格逐渐稀疏,为了减少伪扩散的影响,在燃烧器喷口区域采用pave的方法,使得喷口煤粉的射流方向与网格方向保持一致。伪扩散系数Γf表达式为:

(1)

式中:ρ为流体密度;Δx、Δy为网格的尺寸;U为气体绝对速度;θ为射流方向与网格线的夹角。

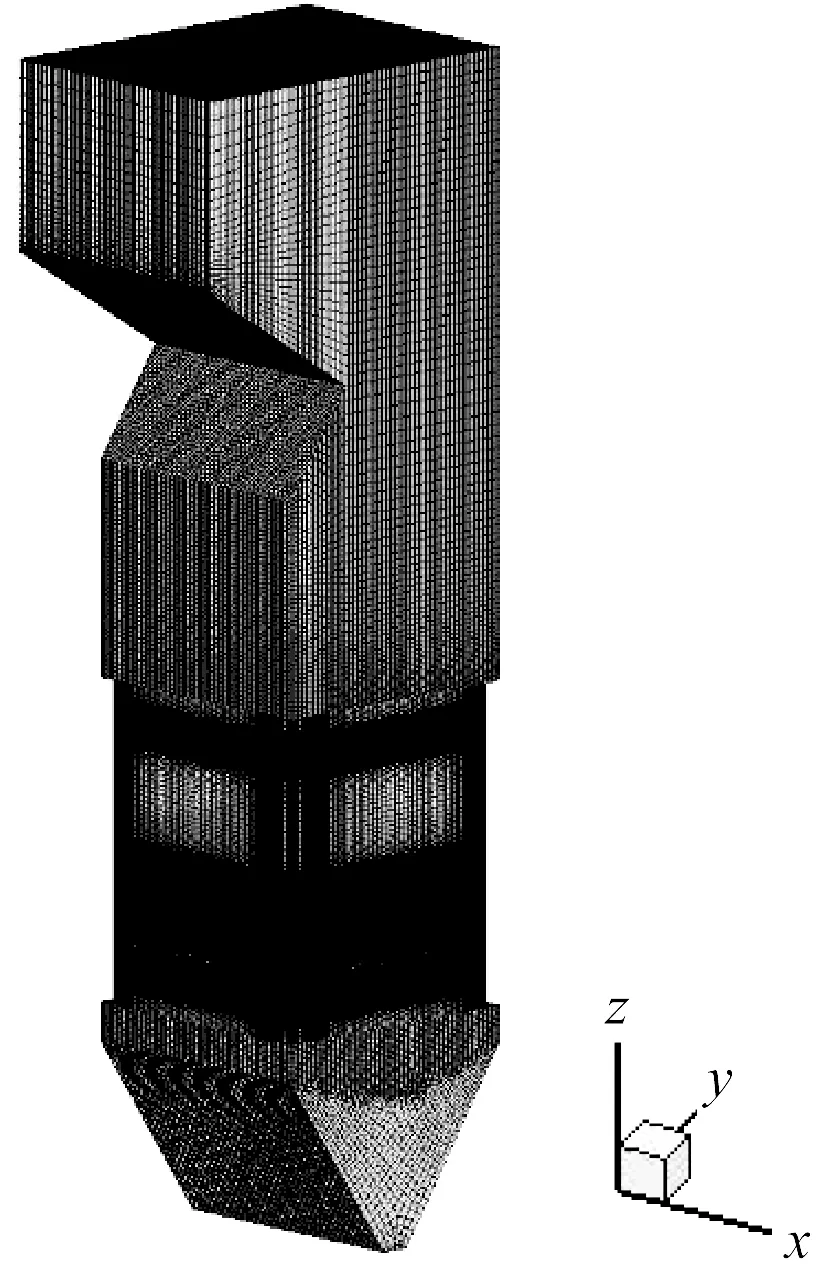

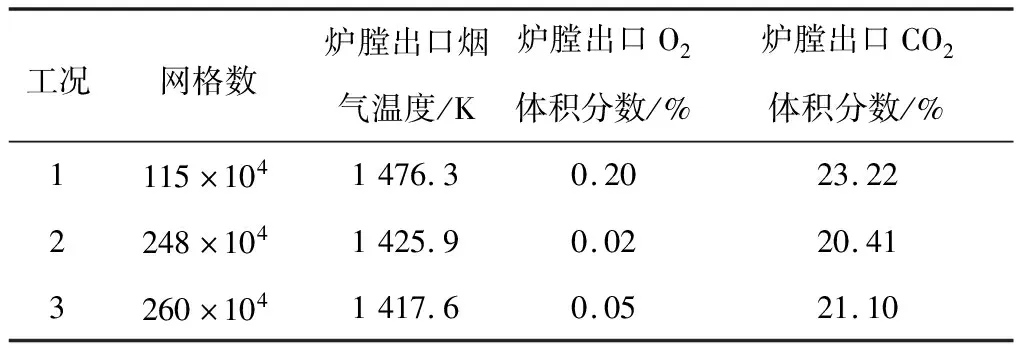

对整个计算区域进行网格无关性检验,分别选取计算网格数115万、248万和260万,结果见表1。发现计算网格数为248万和260万时精度无明显变化,兼顾计算时间,选取网格数为248万。图2为3D锅炉炉膛和燃烧器区域网格划分情况。

图2 3D锅炉炉膛和燃烧器区域网格划分

表1 网格无关性检验结果

3 数学模型和计算方法

3.1 数学模型

采用标准k-ε模型模拟气相湍流流动。采用混合分数PDF的方法模拟气相的湍流燃烧,此方法能避免求解能量输运方程和组分方程,节约计算时间。采用P1辐射模型计算辐射传热,采用随机轨道模型模拟煤粉颗粒流动,采用双平行竞争反应模型模拟煤的热解,采用动力/扩散模型模拟焦炭的燃烧。具体的模拟方法参考文献[9]和文献[10]。

标准k-ε方程是基于湍动能和扩散率的半经验公式,其方程为:

Gk+Gb-ρε-Ym+Sk

(2)

(3)

式中:k为湍动能;ε为扩散率;t为时间;ui为流体速度;μ为流体的动力黏度;μt为湍流黏度;Gk为层流速度梯度引起的湍流动能;Gb为浮力引起的湍流动能;Ym为可压缩湍流中脉动扩张的贡献;C1ε、C2ε、C3ε为常量;σk、σε为k方程和ε方程的湍流Prandtl数;Sk、Sε为用户自定义数据;下标i、j分别表示三维坐标的分量。

对非预混燃烧模型进行简化处理,即建立流体的瞬时热化学状态与一个守恒标量(混合分数f)的关系式:

(4)

式中:wi为元素i的总质量分数;下标OX为氧化剂,fuel为燃料。

采用Simple方法求解离散方程组的压力和速度耦合,动量方程、能量方程、k方程和ε方程采用二阶迎风格式离散,利用低松弛因子和线性迭代方法求解方程,计算的收敛标准为能量和辐射的残差小于10-6,其他计算方程残差小于10-3。

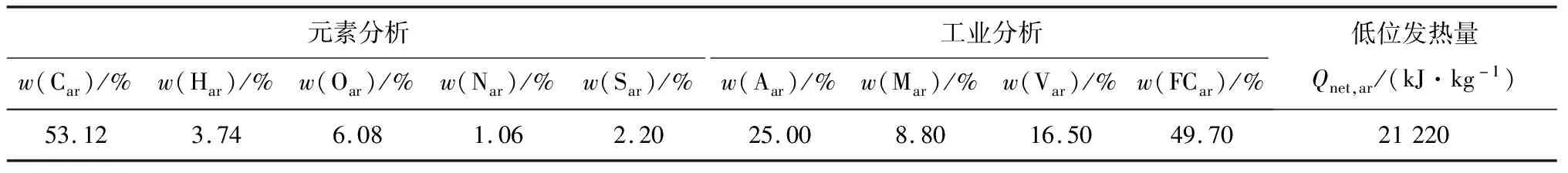

3.2 煤的参数

燃用煤种的元素分析和和工业分析见表2,煤粉的最小粒径取10 μm,最大粒径取250 μm,平均粒径取56 μm,并服从Rosin-Rammler公式。

表2 煤的元素分析和工业分析

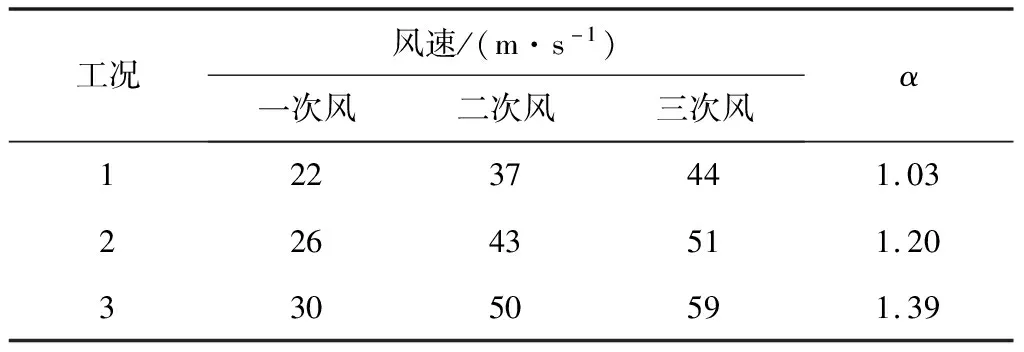

3.3 计算工况

一、二次风及燃尽风设置为速度入口,根据锅炉实际运行参数调节速度和温度;出口为压力出口,出口压力为-20 Pa;炉膛壁面设置成标准壁面方程,采用无滑移的边界条件,并给定壁面温度和辐射率。研究的重点是通过调整一、二、三次风的风速,分析配风对燃烧碳排放特性的影响,参考锅炉实际运行情况,设计了过量空气系数α分别取1.03,1.20和 1.39 3种模拟工况。工况1和工况2为锅炉额定运行时过量空气系数控制范围内的工况,工况3为锅炉在低负荷下运行的工况,此时过量空气系数较高。具体工况条件见表3。

表3 计算条件

4 计算结果与分析

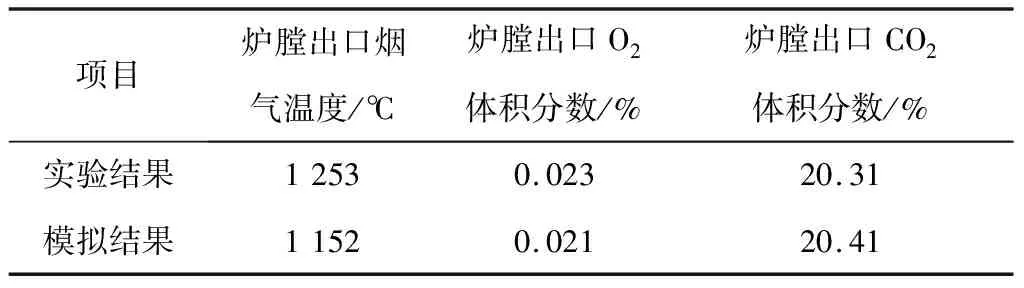

4.1 实验结果与模拟结果的对比

为了验证模拟结果的准确性,在过量空气系数α=1.03条件下进行现场燃烧实验测量。通过抽气式热电偶测量距离前墙水冷壁1.0 m、距离右墙2.0 m,沿炉膛高度方向的温度分布。模拟的最高温度为1 761 K,实验测量的最高温度大约在1 760~1 780 K;模拟的最低温度为1 539 K,实验测量的最低温度大约在1 530~1 540 K。通过Rosemount NGA 2000-MLT5烟气分析仪测量炉膛出口烟气中O2和CO2含量,模拟的炉膛出口数据与测量数据对比如表4所示。从表4可以看出,炉膛出口烟气温度模拟结果与实验结果误差为8.1%,炉膛出口O2体积分数模拟结果与实验结果误差为8.7%,炉膛出口CO2体积分数模拟结果与实验结果误差为0.5%,证明本文数值模拟方法是可靠的。

表4 模拟结果与实验结果的对比

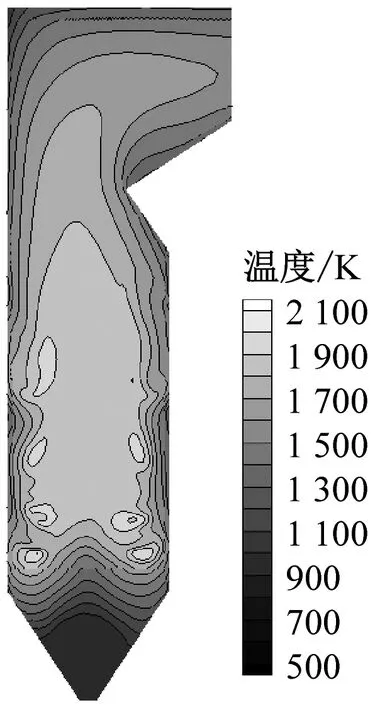

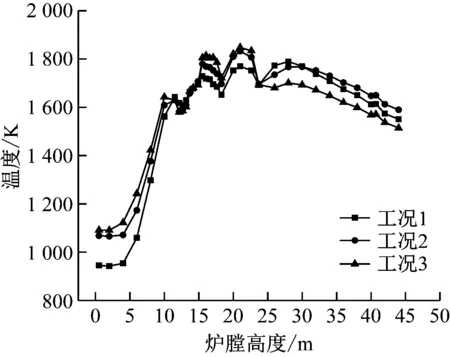

4.2 温度场分析

图3和图4为3种工况下温度的模拟结果,从图3和图4可以看出,随着风速的增加,燃烧器区域的温度在逐渐升高,但燃烧器上部及水平烟道区域和出口处温度在逐渐降低。这可能是因为过量空气系数增加,燃烧器区域过量空气系数增加,燃尽区过量空气系数降低,使得大部分煤粉在燃烧器区域中燃烧。燃烧器上部及其水平烟道区域温度降低原因可能是,随着过量空气系数的增加,燃烧器和燃烧器上部区域过量空气系数降低和煤粉量减少,但煤粉量的减少速率远大于过量空气系数的减小速率,只有少部分的煤在燃烧器上部区域燃烧,导致此区域温度降低。因此,过量空气系数增加会降低烟气温度。

(a)工况1

图4 不同工况下沿炉膛高度方向的温度分布曲线

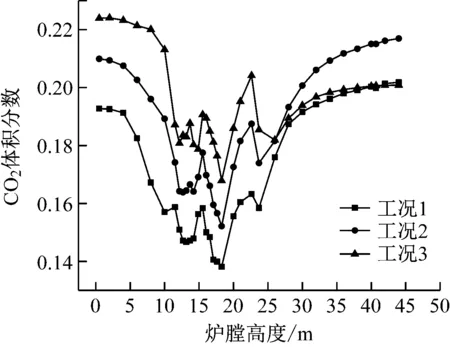

4.3 CO2体积分数分析

图5为3种工况下CO2体积分数分布情况。由图5可知,在燃烧器区域随着风速的增加,CO2体积分数逐渐增加,过量空气系数增加,使得燃烧器区域燃烧更充分,温度更高,但这将导致CO2等污染气体增加。在燃烧器上部区域3种工况下的CO2排放量并不是呈线性关系的,而是风速最大的工况3排放量最低,风速适中的工况2的排放量反而最高。这可能是因为过量空气系数的增加导致CO2排放量减少。3种工况下炉膛出口CO2体积分数平均值分别为20.41%、22.00%和20.20%,即当α=1.39时CO2排放量最低,说明适当增加风速可以降低CO2排放量。

图5 不同工况下沿炉膛高度方向的CO2体积分数分布

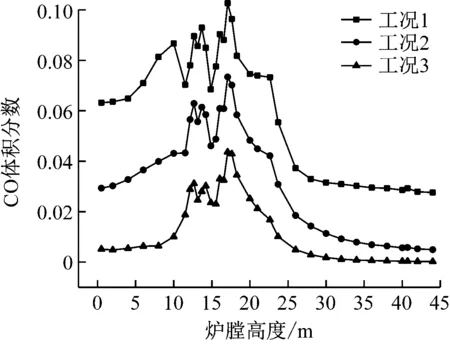

4.4 CO体积分数分析

图6为3种工况下CO体积分数沿炉膛高度方向的分布。由图6可知,随着风速的增加,CO体积分数在逐渐减小。工况1~工况3下炉膛出口的CO体积分数分别为2.72%、0.39%、0.004 4%,其中工况1的CO体积分数最大,这可能是由于风速越小,过量空气系数越低,造成燃烧不充分,生成了大量的CO。工况2和工况3的CO体积分数相对于工况1都有所下降,这是因为风速增加,过量空气系数增加,使得燃烧更加充分,减少了CO的生成,说明适当增加风速可以降低CO排放量。此外,在炉膛高度15~20 m时,3种工况下的CO体积分数都迅速增加,对应炉膛高度的温度值也是最高的,燃烧较为剧烈,因此可认为燃烧越剧烈,生成的CO越多。

图6 不同工况下沿炉膛高度方向的CO体积分数分布

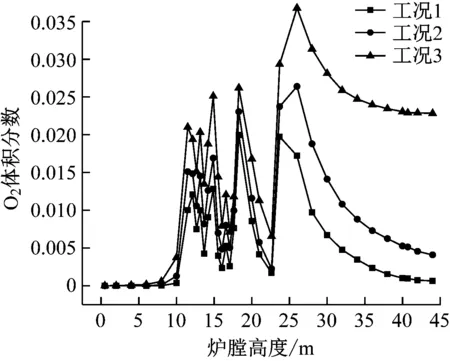

4.5 O2体积分数分析

图7为3种工况下O2体积分数沿炉膛高度方向的分布。从图7可以看出,3种工况下O2体积分数在炉膛高度25 m之前变化基本相同,25 m之后有了较大的差异。工况1~工况3下炉膛出口O2体积分数的平均值分别为0.021%、0.208%和2.192%,工况3的炉膛出口O2体积分数最大,这是因为此时风速最大,过量空气系数最高,使得煤粉充分燃烧,排放的O2最多,对比图5中工况3时CO2体积分数最小,说明O2体积分数大的地方CO2排放量低。工况1和工况2的炉膛出口O2体积分数差异较小,可认为基本相同。

图7 不同工况下沿炉膛高度方向的O2体积分数分布

5 结 论

(1)模拟得到炉膛出口烟气温度为1 152 ℃,O2体积分数为0.021%,CO2体积分数为20.41%,这与实验结果吻合较好,验证了本文数值模拟方法的准确性。

(2)随着风速的增加,过量空气系数增加,燃烧器上部区域的温度降低。因此,过量空气系数不能调得太大,否则会降低炉膛温度,浪费燃料。

(3)在工况1下,过量空气系数最低,燃烧不充分,导致生成了大量的CO和CO2,O2含量最少。与工况2相比,工况3下O2体积分数增加,炉膛出口CO2体积分数和CO体积分数明显减小,表明适当增加风速是降低四角切圆锅炉燃烧碳排放量的有效技术措施。