浅谈机床测头在对刀中的应用

陈远洋,张余益,井平安,郭 巍

(清华大学基础工业训练中心,北京 100084)

0 引言

随着教育教学改革的逐渐深入[1],我国高等工科教育的人才培养正由知识型向能力型转化。高等学校由主要重视知识传授向重视知识、能力、素质和创新思维综合发展的方向迈进。金工实习是工科高等院校对学生进行工程训练的重要实践环节之一,是一门以机械制造基础知识和技能为主的技术基础课[2]。

数控铣床是目前使用较为广泛的数控机床之一,数控铣床教学也是学生金工实习中的重要环节。数控铣削加工中对刀是不可缺少的环节,加工工艺和对刀目的一直是学生学习的难点,探索安全高效的对刀方式一直是教学工作者研究的问题。本文通过学习铣削加工,清楚对刀原理,了解机床测头[3]的对刀过程及在机测量技术在对刀中的实际应用。

1 数控铣削中的对刀

对刀包括确定工件坐标系原点和确定刀具直径与长度,本文主要讲述如何确定工件坐标系原点。工件在机床上装夹后,必须确定工件在机床上的正确位置,与机床坐标系建立联系。对刀的目的就是确定工件坐标系与机床坐标系之间的位置关系(图1),并将对刀数据输入到相应的存储位置。实质是刀位点(刀具的定位基准,圆柱铣刀的刀位点是刀具中心线与刀具底面的交点)与工件原点重合时的机床坐标值。

图1 机床坐标系与工件坐标系关系

1.1 机床坐标系和工件坐标系

机床坐标系是以机床参考点(由机床厂家设定的固定点)作为坐标原点建立的坐标系,机床坐标系中的坐标值是数控系统判断刀具位置的依据。

工件坐标系是编程时采用的坐标系,工件坐标系原点(简称工件原点)的位置是由编程人员设定的,程序中出现的坐标值是指刀具的刀位点在工件坐标系中的坐标。

1.2 对刀工具

目前,数控加工中常用的对刀工具为刀具、寻边器、机床测头。其中刀具和寻边器需要手动驱动及目测判断,其安全性和精度较差。机床测头结合测量软件编写对刀程序可以实现坐标系的自动确定,大幅度提高对刀的安全性和精度。

机床测头是安装在机床主轴上的一款具有反馈功能的自动测量工具。主要实现机内测量,是在机测量的主要工具。一般以球形红宝石、氧化锆等硬度高的材料为测头与被测件进行接触实现测量。

目前,雷尼绍OMP 系列机床测头是以无线信号进行数据传输,内部信号触发为应变片式[4,5]。内部结构如图2 所示。

图2 机床测头内部结构

机床测头搭载数控系统可以实现自动搜索与回退,可以实现复杂轮廓件、多工位件的工件坐标系设定找正,箱体零件孔系同轴度、板类零件平面度的形位公差检测,余量检测等。

1.3 对刀方法

目前,确定工件坐标系原点最常用的方法为试切法、寻边器、机床测头。以矩形中心为例,三种对刀方法原理为四点找中心。执行对刀工作前保证工件面与机床坐标系的互相平行。

1.3.1 刀具及寻边器对刀

试切法与寻边器是常用的对刀方法,其简单方便,但是安全性低、精度差。具体对刀过程结构图如图3 所示。

图3 刀具/寻边器对刀测量结构图

试切法/寻边器对刀步骤(以铣削加工,坐标原点为矩形中心为例)。

(1)M03 启动主轴旋转功能(使用寻边器转速应适当降低)。

(2)手动方式移动刀具/寻边器接近工件表面,分别记录接近矩形四面时的坐标点(移动过程应由快到慢,由大倍率到小倍率)。

(3)通过四点坐标值计算中心点坐标

目前各大数控系统均可以实现自动计算,并且存储在预置工件坐标系中。

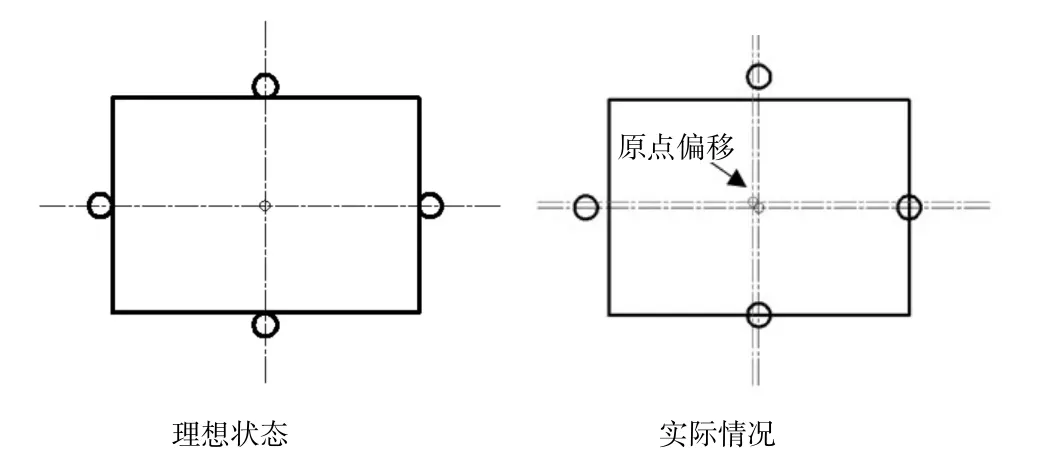

通过目测判断的四点坐标值与理想状态总会存在误差,理想状态与实际状态对比如图4 所示。

图4 试切法对刀对比图

1.3.2 机床测头对刀

机床测头对刀是在测量程序下进行的自动对刀方法。以下详细介绍机床测头对刀过程。机床测头与数控系统组成的测量系统结构图如图5 所示。

图5 机床测头测量系统结构图

机床测头对刀步骤(以铣削加工,坐标原点为矩形中心为例)。

(1)根据图形编写对刀程序,编写程序规则为以中心为0 点,向前后左右偏移合适距离(距离=工件XY方向一半+测头半径+安全距离),保证测头在工件外侧。

(2)将编写程序导入数控系统,装卡工件,调出机床测头。

(3)将测头在手动方式下移至工件上方3 mm 中心大概位置,将当前坐标系位置存储在工件预制工件坐标系G54 中,即以当前位置为机床测头测量程序起点。

(4)运行测量程序,程序运行完成后,通过测量系统会将之前的G54 坐标系覆盖,从而得到准确的工件中心坐标位置,最终得到工件坐标系原点。

注意事项:

①编写程序时注意测头直径及预留误差距离;

②测头移至工件上方一定距离后需在数控系统中存储;

③运行程序开始时注意速度。

对刀作为数控加工中重要的环节之一,可以有多种方法实现。机床测头对刀与试切法、寻边器对刀相比具有以下优点:

①提高安全性,减少由试切法与寻边器对刀引起的安全事故(例:误伤眼睛、方向反向引起崩刀伤身体等);

②减少误差,试切法与寻边器对刀是通过目测判断确定坐标,目测碰边会引起原点偏移,导致后期加工零件整体位置偏移,废品率提高;

③节省时间,可将前期辅助时间用来后续加工,提高生产率。

2 机床测头对刀案例分析

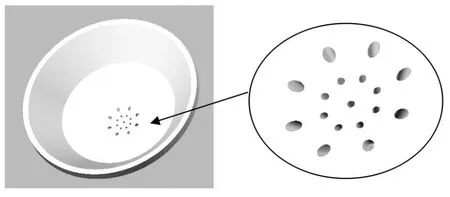

案例1:如图6 所示,锥形零件底盘加工斜孔。

图6 外圆斜孔零件

工艺分析:车削加工锥形外形,五轴加工中心完成底盘斜孔加工。

加工难点:斜孔加工(二次装卡同轴的保证)

解决方案:选择五轴加工中心,机床测头及在机测量系统。

实施步骤:(1)将车削完成的锥形零件装卡在五轴机床的三爪卡盘上;(2)采用在机测量软件编写工件找正及钻孔程序(本案例五轴机床选择JDGR300,测量软件选择JDSurfMill,机床测头选择雷尼绍OMP400)

案例讨论:此零件难点为加工底盘斜孔,五轴机床可以实现斜孔加工,但是二次装卡无法保证零件外圆与五轴加工旋转轴心同轴,一般加工可以采用百分表或者千分表打表保证同轴,但其反复调整需耗费大量辅助时间。目前,在机测量技术在数控加工中应用广泛,其主要是以机床硬件为载体,加相应测量工具(硬件:机床测头;软件:宏程序、专用3D 测量软件等),在零件加工过程中,实时在机床上进行几何特征的测量,根据测量结果指导后续加工工艺。所以,通过编写圆柱测量程序得到零件外圆轴心,根据测量结果反馈机床控制系统调整机床加工旋转轴心,保证零件外圆与加工轴心同轴。在机测量技术结合数控系统可以自动确定同轴,大幅度缩短辅助时间,提高加工精度。机床测头作为在机测量核心工具发挥主要作用,解决了二次装卡对刀问题,在复杂性高、精度要求高等零件中逐渐被广泛应用。

3 总结

随着信息技术、微电子技术、自动化技术和检测技术的发展,数控加工零件多样且复杂,加工精度要求也越来越高。对刀作为程序与加工的纽带,其快捷性、安全性、精度都要求越来越高。学习安全高效的对刀方法和工具是数控加工从业者不断探索的内容,机床测头作为目前效率最高的对刀工具需要大家加强理论学习与不断实践,争取做到安全、高效、高质量的加工。