一种实现工业机器人焊接夹具速换的智能装置设计

陈勇棠,黄 师,黄 浩,何泽显

(1.柳州职业技术学院机电工程学院,广西柳州 545006;2.柳州旭至自动化科技有限公司,广西柳州 545616)

0 引言

焊接是汽车生产的四大工艺之一,汽车白车身生产过程中需要大量的点焊、弧焊等工艺。在国家“机器换人”计划的推动下,工业机器人广泛应用于汽车生产,实现汽车白车身自动化焊接。在工业机器人自动化焊接过程中需要焊接夹具的辅助,以固定工件,精确控制工件的空间位置、形变,确保焊接质量。焊接夹具具有很高的专用性,不同外形、尺寸的工件需要匹配不同的焊接夹具。由于汽车产品越来越多样化,开发周期越来越短,小批量多品种生产成为现实需求,大量不同外形、尺寸的工件需要匹配大量不同的焊接夹具,并且焊接夹具寿命有限,因此需要频繁更换焊接夹具[1-3]。目前,普遍存在依靠人工完成焊接夹具切换的现象,既耗时费力,还存在更换后焊接夹具安装位置不准确极大影响焊接质量的问题。因此,设计能实现工业机器人焊接夹具快速切换的装置,解放人工,实现自动化生产具有重要意义。

1 某厂焊接生产中的问题与解决对策

柳州某厂主要生产汽车白车身零部件,需要大量的焊接。更换焊接夹具时,工人手工拆卸旧焊接夹具、安装固定新焊接夹具,期间需要持续不断地调整新焊接夹具的位置,以确保安装位置和高度与旧焊接夹具的一致,最后对工业机器人示教、编程,才能完成更换。整个过程极其耗费时间,有时更换一套较大型的焊接夹具累计花费近20 h,严重影响生产进度,远远无法满足快节奏生产的需求。同时,还存在现阶段工业机器人焊接示教、编程的工程师稀缺,常有无法找到合适工程师的情况;而现有的工程师技术水平参差不齐,焊接夹具安装定位精度不高,工业机器人示教、编程质量不高,极大影响焊接的质量。在这些因素的综合作用下,焊接夹具更换费时费力、人工成本高居不下的问题十分突出,进而造成焊接生产进度跟不上、产品质量不稳定等问题。

为此,开发一种能自动、快速更换焊接夹具的智能装置,以替代人工,特别是替代新焊接夹具安装后工业机器人示教、编程的工作,以降低对工程师的依赖,显著提高更换过程的自动化程度,有效解决更换时间过长、重复定位精度低、人工成本过高、产品质量不稳定的问题,实现快节奏、高品质生产。

2 设计方案

2.1 设计的基本要求

根据柳州某厂的生产实际,设计的智能装置主要替代人工完成焊接夹具的更换工作,要求结构简单、投入小、操作方便(普通工人即可操作)、体积小(生产车间空间有限),有效解决现有更换方式耗时费力、重复定位精度低等问题。

2.2 设计思路

根据厂家的要求,经团队研究决定,结合现有条件,利用智能控制技术对生产线的装备进行改造设计。在模块化设计、互换性设计思想指导下,把固定焊接夹具的固定架与焊接夹具作为两个模块,把他们连接方式做成活连接,连接部件做成标准件,引入动力,以提高柔性、通用性、自动化程度;运用主从站原理设计控制系统,对更换过程智能管理,以及对焊接夹具工作部件实时监控,实现智能化生产。

2.3 解决的关键问题

首先,需要解决固定架与焊接夹具活连接的结构问题。这个结构既要简单、又要配合精度高,确保新旧焊接夹具的重复定位精度,达到工业机器人焊接程序要求,不需要重新再对工业机器人示教、编程,以显著降低更换耗时。其次,解决控制系统的智能化设计问题,即能够自动识别焊接夹具类型,自动匹配、调用预先编制好的工业机器人焊接程序,对焊接夹具工作部件智能化实时监控。再次,提高控制系统的兼容性,能兼容国内外不同品牌的工业机器人系统,降低投入成本,并能减少对国外品牌工业机器人的依赖,促进国产工业机器人的广泛使用。

3 结构设计

3.1 整体结构设计

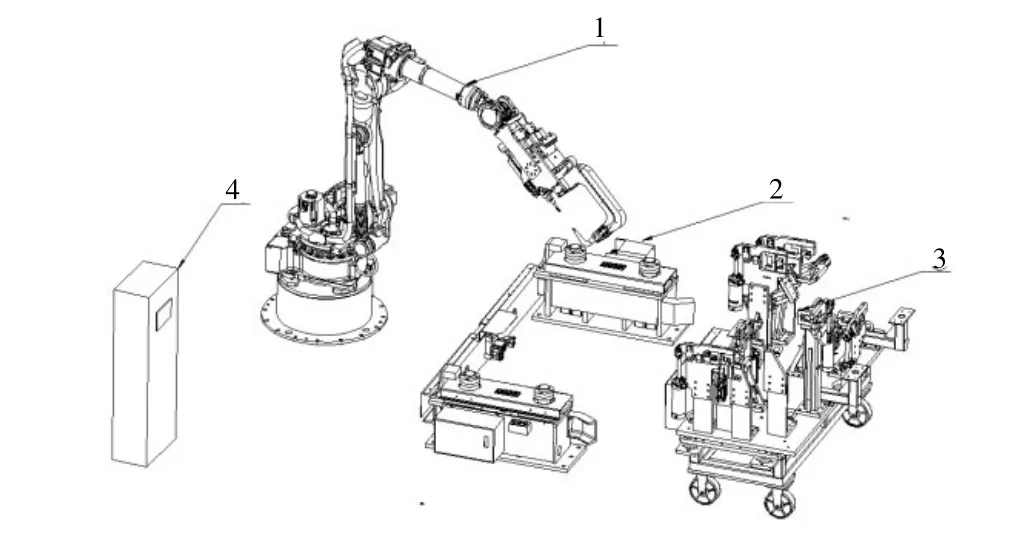

传统焊接生产线上的焊接装备主要由焊接夹具(含底座)、焊接夹具固定架两部分组成,每次更换夹具,固定架不变。把焊接夹具、固定架设计成两个模块,它们之间连接部位的零部件按标准化、智能化设计,使得每次更换夹具本体时可以快速对准、精准定位、自动调整,实现高精度可重复定位。而连接件是标准化的,不随夹具的结构、外形、尺寸变化,确保连接的高精度、高互换性。图1 为一种工业机器人焊接夹具速换装置的整体结构,其中部件1 为焊接工业机器人、部件2 为固定架、部件3 为焊接夹具本体、部件4 为主站控制柜。

图1 一种工业机器人焊接夹具速换智能装置整体结构

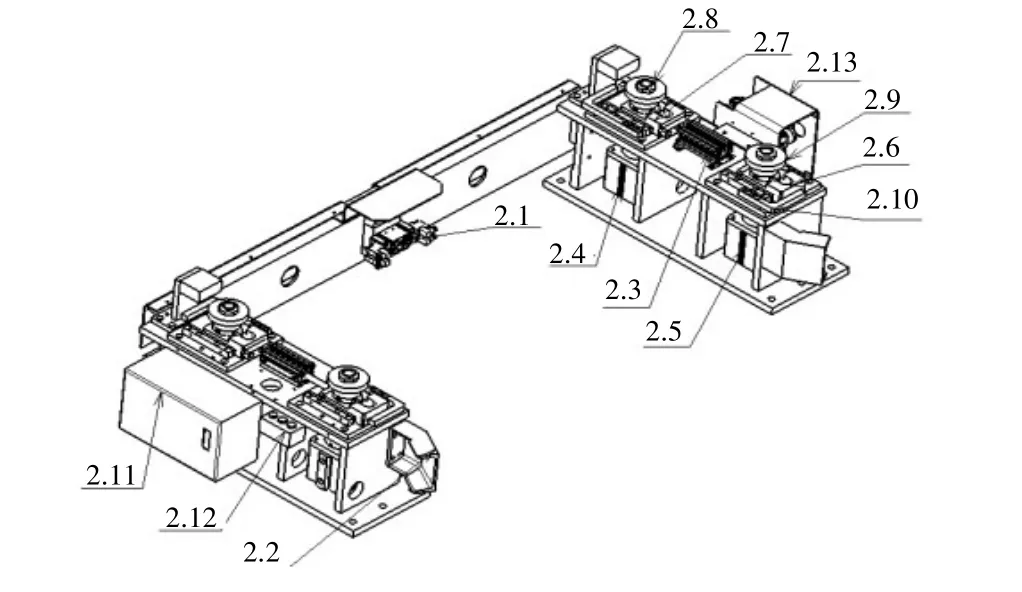

3.2 固定架结构设计

固定架主要负责固定焊接夹具本体、搭载动力系统、控制系统等,由连接板、左右支撑座三部分组成,连接板把左右支撑座固连成一体,形成水平放置的“U”形。固定架结构如图2 所示。连接板正面中间处安装了电磁阀(编号2.1),负责控制举升气缸的通气和断气,受主站控制。连接板背面设置了可以布线的方槽,可对放置槽内的管线有效保护,并巧妙隐藏起来更美观。左右支撑座对称分布,每个支撑座上设置有一条导轨(编号2.2),负责导入焊接夹具;一个水平气缸(编号2.3)、两个竖直气缸(编号2.4、2.5),分别提供水平、竖直方向的动力;两块支撑块(编号2.6、2.7),由水平气缸推动做水平滑动,与支撑柱配合,对支撑柱有支撑作用,即当支撑柱举升焊接夹具到需要高度后,支撑块水平滑动到合适位置固定支撑柱,以释放支撑柱的动力负载;两根支撑柱(编号2.8、2.9),由竖直气缸推动竖直方向上下滑动,负责将焊接夹具举升到指定高度;一块限位块(编号2.10),负责定位焊接夹具的位置。同时,左支撑座上还布置了PLC 从站控制箱(编号2.11),负责与主控制站通讯,以及收集、处理固定架、焊接夹具上各感应元器件的信息,执行相应的指令;升降控制盒(编号2.12),负责控制焊接夹具的升降;右支撑座布置了气源干燥处理装置(编号2.13),负责对气路中的气体进行干燥,保证气缸的正常工作,延长气缸使用寿命。

图2 固定架结构

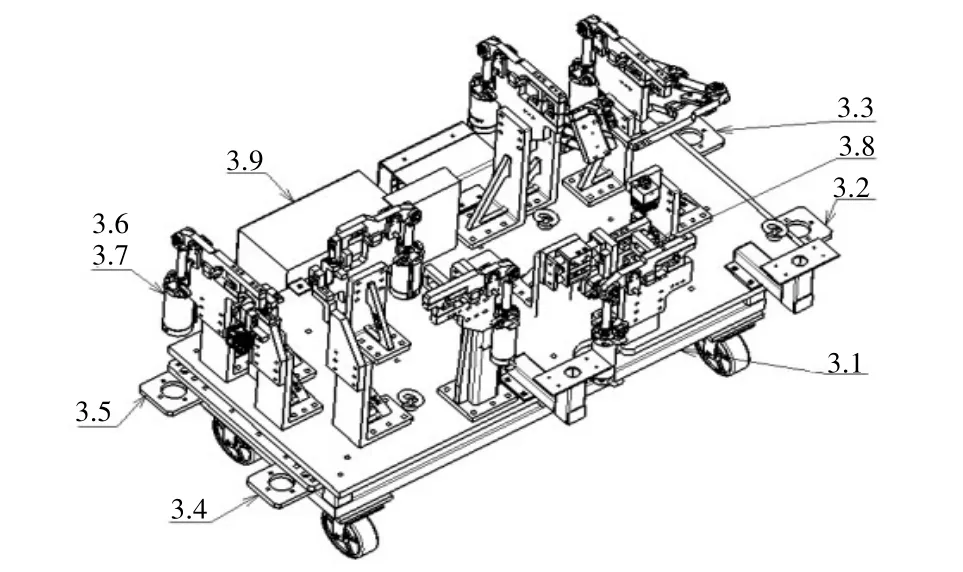

3.3 焊接夹具结构改造设计

为更好地与固定架配合互换,以及考虑搬运便捷、提高智能水平,对焊接夹具结构进行了几个方面的改造,改造后的结构如图3 所示,具体包括这些方面:首先,在焊接夹具底座下面增加支架(编号3.1),支架底部装上四个万向轮,方便焊接夹具在地面灵活移动,支架左右侧面分别装有导向轮,与固定架上的导轨配合,把焊接夹具导入固定架。支架、焊接夹具底座都是标准化设计,他们之间采用活连接,更换焊接夹具时只需要更换焊接夹具本体(即焊接夹具底座上的装夹组件),大大提高重复使用零件的比例,降低焊接夹具的使用成本,缩短焊接夹具开发周期。其次,焊接夹具底座左右两侧分别设计了两块支撑板(编号3.2、3.3、3.4、3.5),支撑板上有孔,与固定架上的支撑柱配合,实现快速定位。第三,焊接夹具的气路改用快换接头、电路改用速换航插,实现焊接夹具电气路的快速切换,提高拆装效率,并可设置航插针位接通方式赋予每套夹具不同的IP 地址。第四,在焊接夹具的气缸、夹紧机构等装夹组件上安装若干个感应元件(编号3.6、3.7、3.8,图中只标识一部分),对气缸工作状态和夹紧机构夹紧工件是否有错漏等情况进行实时监控。所有感应元件的检测信号经中继盒(编号3.9)中转后,通过速换航插传送到从站控制系统做进一步处理。

图3 改造后的焊接夹具结构

3.4 控制系统设计

运用主从控制的思想来设计整套控制系统,即设置了主站控制系统和PLC 从站控制系统。主站控制系统负责处理工业机器人原装系统的信号,以及处理PLC 从站控制系统传送过来的信号,发出正确的指令和警示信号,实现多个子系统整合、控制的效果,可以兼容不同品牌工业机器人系统,大大提高控制系统的适用性。PLC 从站控制系统主要负责处理主站控制系统发送的指令信号,从而向固定架上的工作部件传达相应指令,控制这些工作部件的动作;以及收集并处理从中继盒传送过来的感应元件的检测信号,识别航插中唯一的IP 地址信息等,反馈给主站控制系统作进一步处理。

3.5 工作过程

旧焊接夹具的拆卸过程:固定架上的竖直气缸推动支撑柱带着旧焊接夹具升起,到一定高度后支撑柱与支撑块分离,水平气缸推动支撑块滑动,支撑柱与支撑块完全脱离,支撑柱带着旧焊接夹具下降,当旧焊接夹具支架下方的万向轮接触到地面后,支撑柱继续下降,使得支撑柱与旧焊接夹具上的支撑板完全脱离,支撑柱停止滑动,断开旧焊接夹具的快换接头和速换航插,旧焊接夹具在导向轮的引导下沿着固定架左右支撑座上的导轨滑出,旧焊接夹具与固定架完全脱离,拆卸完成。

新焊接夹具的安装过程:刚好与拆卸过程相反,即新焊接夹具自由移动到固定架的“U”形空隙处,在导向轮的引导下沿着左右支撑座上的导轨滑入固定架,在固定架的限位块作用下准确定位,支撑柱升起,支撑柱与新焊接夹具的支撑板接触,托起新焊接夹具,到一定高度后,固定架上的支撑块滑动到合适位置,支撑柱带着新焊接夹具下降,支撑柱与支撑块接触,支撑柱停止下降,支撑块固定支撑柱位置,接上新焊接夹具的快换接头和速换航插,初步安装完成。接着,启动系统,PLC 从站控制系统识别新焊接夹具的IP 地址,反馈给主控制站系统,准确调用相匹配的工业机器人程序,完成安装。

作业时,PLC 从站控制系统收集焊接夹具上各感应元件的检测信息,判断工件是否夹紧到位,是否有错放漏放等情况,如果一切正常,提示可以开始作业,如果有异常,发出警报,限制作业,需排除故障后才能作业。全程监控作业过程,出现异常则设备停止工作,排除故障后才能继续作业。

3.6 性能特点

与同类设备对比,本智能装置性能热点具有多方面显著优势,主要表现为:一是更换焊接夹具耗时显著减少,极大提高生产效率。更换相同的焊接,运用传统方式耗时累计20 h,利用本智能装置只需要不到20 min,在焊接夹具的移动、锁紧,气路、电路的切换,工业机器人示教、编程等环节上耗费时间大幅度减少。二是重复定位精度高。传统更换方式重复定位精度极低,位置偏差远远超过工业机器人焊接程序的精度要求。本智能装置的重复定位精度可以达到±0.8 mm,满足工业机器人焊接程序的精度要求。三是智能化程度高,智能控制焊接夹具上下架过程,对焊接夹具夹紧气缸打开闭合状态、工件夹紧是否错漏等情况实时监控,出现异常及时报警、停机,待排除故障后继续工作。四是系统兼容性强、通用性高,能兼容国内外6 个品牌以上的工业机器人系统,扩大系统的适用性,降低对进口高端机器人的依赖,促进国产工业机器人的应用推广。五是有效降低产品的废品率,提高产品的质量,提高企业的经济效益。六是本智能装置性价比高。标准化设计的零部件比例高,重复使用的零部件比例高,改造难度低,适合不同焊接夹具使用,实现柔性化生产,以及兼容多个品牌的工业机器人系统等,这些优势使得本智能装置花费较低成本即可达到较的设备利用价值。七是极大减少对工程师的依赖程度,把更换焊接夹具工作由原来的特殊要求工种变为普通技术人即可操作的工种,并减少技术工人数量,大大降低人工成本。

4 结语

本智能装置成功应用于厂家生产,有效解决了原有焊接夹具更换过程中存在的突出问题。经过近一年的使用情况统计,该厂产品合格率从原来的95%提高到98.5%,产量提高15%,技术工人减少了3 人,由原来需求高技术高技能特殊工种变为普通操作工,降低了招工的难度,不到半年节约的人工成本已超过了投入,获得可观的经济效益。本智能装置相关技术已获国家实用新型专利授权“一种工业机器人智能速换焊具模块及自动焊接系统”(专利号:ZL201921848536.3)[4]。同时,笔者依托高职院校专业教师的身份,把本智能装置相关的设计与实践素材经过转化,变成了课堂教学素材,促进了人才培养质量提高。受本智能装置相关技术启发,学生设计了类似的新作品,参加各级各类专业比赛,荣获第六届中国国际“互联网”大学生创新创业大赛国赛银奖、第十二届“挑战杯”中国大学生创业计划竞赛国赛铜奖、第三届广西中华职业教育创新创业大赛暨第四届中华职业教育创新创业大赛广西区赛高职组金奖等优异成绩。

受投入成本、生产空间等条件等限制,本智能装置的自动化、智能化水平还可以进一步提高,以完全解放人工,实现全自动化、高智能化生产。同时,进一步积累更丰富的实践经验,更加完善相关技术后,扩大相关技术的推广力度,以让更多厂家受益。