某抽蓄电站补气装置控制逻辑优化

杨镇阁,李剑锋,刘佳明

(国网新源控股有限公司潘家口蓄能电厂,河北 唐山 064300)

1 引言

补气装置是调速器液压系统中的重要组成部分,可协同油泵使油罐中液压油在合适的压力区间。随着抽蓄电站向“无人值守,少人值守”的趋势迈进,补气工作开始从人工手动补气逐渐转变为自动控制补气,因而对补气装置的控制逻辑研究显得尤为重要。

张绍武等[1]通过对电气回路和控制流程进行更改,实现了压油罐的自动补气功能;周羲[2]通过优化控制程序解决了超额补气的问题;陈楠等[3]优化了补气与补油的逻辑关系,提高了油压装置工作的可靠性。文中结合液压系统的实际运行,通过在原有逻辑中增设延时触点,改变补气定值,解决了液压系统在充油充压过程中补气装置动作频繁的问题,提升了补气装置的可靠性。

2 补气装置

对于液压系统油罐内的压力油通常要求其具备一定的压力和流量,以满足在极端条件下可以回关导叶的功能,避免事故扩大。因此,油罐内的油位和压力常被视为关键因素,补气装置的控制逻辑也主要以二者作为判断条件。

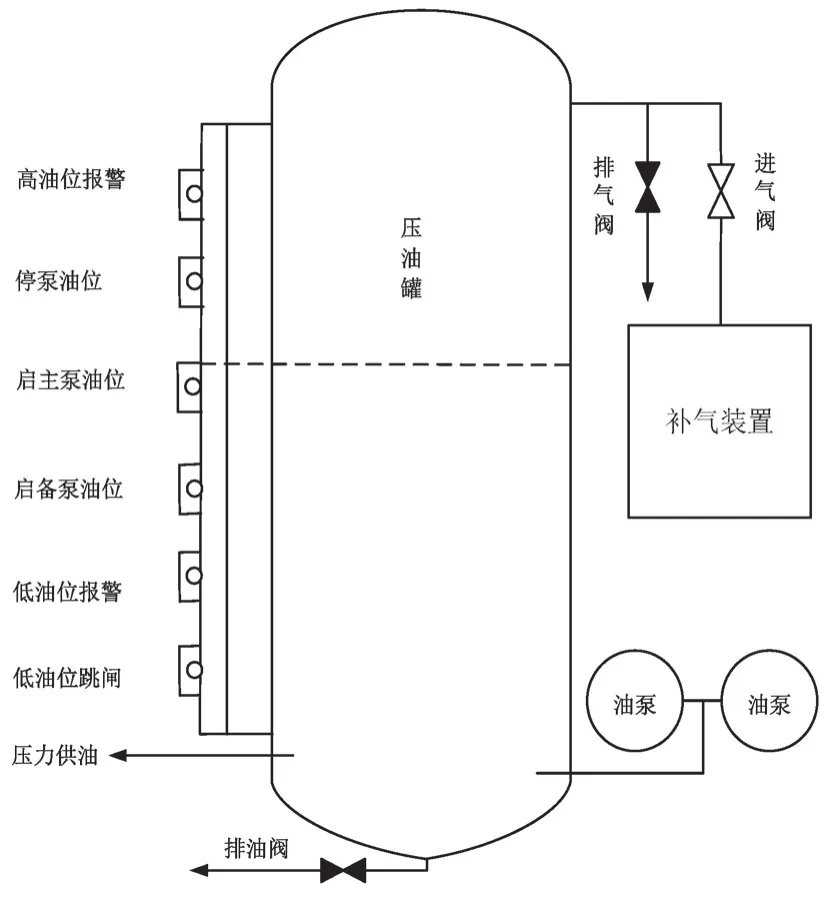

某抽蓄电站液压系统示意图如图1所示,主要由压油罐,补气装置,油泵,液位开关和压力开关组成。采用B301-2A型补气装置,由两个二位电磁阀、1个控制器、1个过滤器及其相关阀门管路组成,电磁阀受自动回路控制,由较小的功率控制一个较高的压力气管路的通断,实现自动补气功能,以维持液压系统油罐内一定的气液比例。

图1 压油系统图

3 程序设计与优化

3.1 程序设计

补气装置控制系统正常运行时,通过油位和油压作为逻辑判断条件。补气装置的启停主要逻辑预设有:启泵油位,油压高于4.6 MPa,补气压力,停气压力。需要指出,油泵启动后会快速向油罐内充油,会带动油压快速上升,所以油泵启动和补气停止共用一个油位为判断条件,避免油泵和补气装置同时启动,具体逻辑参数参见表1。

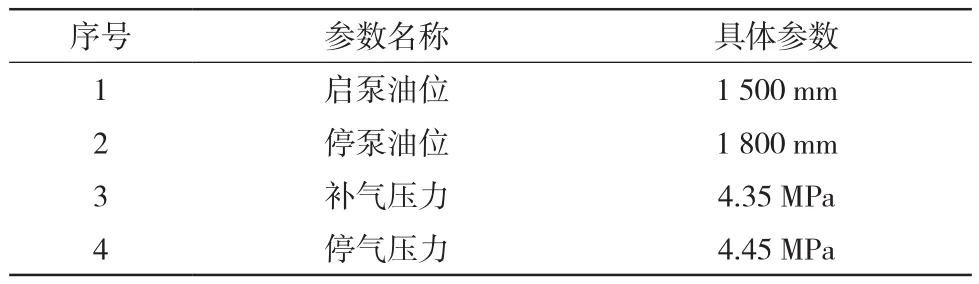

表1 油泵控制逻辑参数表

补气装置的启动必须满足4个条件:①控制方式为自动控制;②电磁阀回路电源正常;③未达到补气油位;④达到补气压力值。只有这4个条件同时满足,才能促发补气装置的自启动流程,其PLC梯形图2所示。

图2 补气装置启动控制梯形图

为方便理解,将文中梯形图涉及的符号注释列入表2。

表2 补气装置梯形图符号注释表

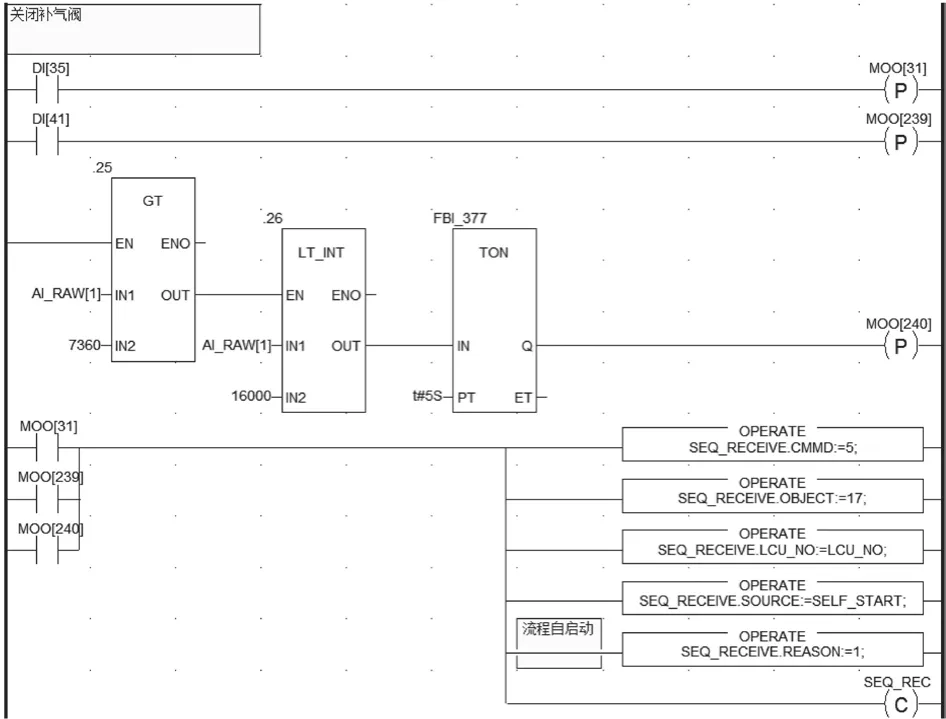

补气装置停止逻辑可由3个条件控制:①达到启泵油位,此时油泵启动,会快速充油,所以补气停止;②达到停气压力;③油压过高超过4.6 MPa时,停止补气,避免停气压力的压力开关失效时,依然可以自动停止补气,相当于多加了一道防护。当以上3个条件任意一个满足时,补气装置都会自动停止补气。其PLC梯形图3所示。

图3 补气装置停止控制梯形图

3.2 存在问题

实际运行时发现,当达到补气压力4.35 MPa时,这时油位接近1 500 mm,但油位在1 500 mm以上,补气装置开始自动启动,随着气量的增加,油位继续下降。当油位达到1 500 mm时,补气装置停止,此时油泵启动,油位开始快速上升,油位超过1 500 mm时,补气装置又继续自动启动,在补油和补气的同时作用下,油压很快达到停气压力,补气装置停止。所以,液压系统在充油充压的过程中补气装置共启动2次,停止2次。启停频繁容易加速元器件老化,降低补气装置的可靠性。

3.3 程序优化

为降低补气装置的启停次数,对控制部分做出以下更改。

首先,更改补气定值,现将补气定值压力由4.35 MPa降低为4.2 MPa,避过起泵油位1 500 mm这个临界点。

然后,增设补气装置启动的动作延时,将补气启动判断的油位信号DI[35]延时15 s,避开油泵启动时,油位快速变化的这段区间,避免补气装置频繁起停。使用DI[35]节点延时触发M00[10]线圈,通过延时线圈M00[10]促发补气指令和停气指令,降低补气装置控制条件的灵敏度,避免油泵的启停在整个补气过程中对补气装置的干扰。

优化后的补气装置启动,停止PLC梯形图分别如图4、图5所示,改动部分用方框标出。

4 检查试验

为了对新设计的补气装置启停控制程序进行检验,需要对其进行传动试验。

图4 优化后的补气装置启动控制梯形图

图5 优化后的补气装置停止控制梯形图

现地操作,打开油泵的排油阀,使油位下降到1 550 mm,观察补气装置未启动,继续缓慢排油至1 500 mm,补气装置未启动。多次动作试验,补气装置只在达到补气压力的情况下启动,动作明显减少。需要指出,由于整个系统存在气损失,所以油位与油压不是一一对应关系。

试验表明,优化后的补气装置启停控制逻辑,在整个液压系统充油充压的过程中,启停次数大大降低,达到了预期目的。

5 结语

补气装置是液压系统中的重要元器件,其运行状态直接影响压力油的品质。文章对补气装置的控制进行了针对性研究,将控制逻辑同实际运行相结合,发现了补气装置在液压系统充油充压过程中动作过多的问题,通过用更改动作定值和增加延时控制逻辑的方式,对补气装置的启停程序进行优化,对补气装置动作频繁的问题,提供了一种解决思路。